Introducción al moldeo por inyección de insertos

El moldeo por inyección de insertos es un proceso de fabricación preciso que consiste en integrar insertos prefabricados en un molde. Esta técnica permite inyectar plástico fundido en la cavidad del molde, lo que permite que el plástico y el inserto se fusionen a la perfección como un componente unificado una vez enfriados.

Índice

ToggleAplicaciones diversas

Una de las principales aplicaciones del moldeo por inyección de insertos es la integración de insertos roscados. No obstante, también se utiliza habitualmente para una amplia gama de componentes, como electrodos metálicos, tubos redondos, engranajes, etc.

Variedad de materiales

Cuando se trata de insertos, los materiales utilizados son versátiles. Mientras que metales como el latón, el acero inoxidable y el acero ordinario galvanizado se emplean con frecuencia, los materiales no metálicos como el vidrio, la madera, la fibra y el caucho también son opciones viables.

Este proceso de fabricación ha revolucionado la producción de componentes complejos, ofreciendo una mayor eficiencia y funcionalidad en diversas industrias.

Dos métodos de colocación del inserto

Los insertos pueden colocarse en moldes utilizando dos métodos principales, cada uno de los cuales responde a requisitos de producción específicos.

Colocación manual

La colocación manual es el método convencional en el que los operarios insertan manualmente los componentes. Este método se emplea sobre todo en lotes de producción pequeños y medianos. Aunque ofrece flexibilidad, puede requerir mucha mano de obra y estar potencialmente sujeto a errores manuales.

Colocación automatizada

La colocación automatizada aprovecha la eficacia y velocidad de los robots para insertar componentes con precisión. Este método minimiza el riesgo de errores asociados a la colocación manual, por lo que resulta ideal para la producción en serie. Sin embargo, requiere una inversión inicial considerable y es adecuado sobre todo para la fabricación de grandes volúmenes.

Ventajas del moldeo por inyección de insertos

El moldeo por inyección de insertos es una técnica de fabricación fundamental por varias razones de peso, sobre todo porque permite fusionar distintos atributos de materiales y consolidar varios componentes en una sola pieza, lo que agiliza los procesos de posproducción.

Fusión de materiales

El moldeo por inyección de insertos permite combinar distintos materiales, uniendo sus propiedades únicas, como la durabilidad y rigidez de los metales, en componentes de plástico. Esta sinergia amplía la gama de aplicaciones y mejora la integridad estructural del producto final.

Mejora de la resistencia al desgaste

En aplicaciones que exigen una resistencia excepcional al desgaste, los componentes metálicos suelen superar a sus homólogos de plástico. Por ejemplo, las aplicaciones de alta tensión y alta frecuencia, como los engranajes helicoidales, suelen requerir el uso de componentes metálicos duraderos para garantizar un rendimiento y una longevidad óptimos.

Fuerza reforzada

Cuando se utiliza junto con piezas metálicas como armazón del producto, el moldeo por inyección de insertos refuerza significativamente la resistencia del producto. Este enfoque permite crear productos robustos y fiables.

En resumen, el moldeo por inyección de insertos proporciona una solución versátil y eficaz a numerosos retos de fabricación, ofreciendo características de material mejoradas, dimensiones precisas y una mayor resistencia del producto.

Consideraciones para el moldeo por inyección de insertos

El moldeo por inyección de insertos exige un control preciso para garantizar la fusión eficaz de los distintos materiales durante el proceso de inyección. Esto implica controlar factores críticos como la temperatura, la presión y la velocidad de inyección, lo que requiere equipos especializados y operarios cualificados.

Compatibilidad de materiales

La compatibilidad entre el material de inserción y el tipo específico de plástico utilizado es crucial. Garantiza una unión segura y fiable entre los materiales. Sin embargo, este requisito puede limitar la gama de materiales que pueden utilizarse.

Retos de la inserción manual

La colocación manual de los insertos, aunque posible, puede llevar mucho tiempo y prolongar el ciclo de moldeo por inyección. En algunos casos, puede ser necesario elevar la temperatura del molde para que la inserción tenga éxito.

Consideraciones sobre el reciclaje

El reciclaje de productos creados mediante moldeo por inyección de insertos puede ser un reto. Los insertos deben retirarse antes de reciclarlos, lo que puede provocar un aumento de los residuos de plástico y problemas medioambientales.

Desafíos comunes en el moldeo por inyección de insertos

El moldeo por inyección de insertos ofrece ventajas significativas, pero también presenta ciertos retos que deben abordarse durante la producción.

Problemas de precisión con las plaquitas metálicas

Uno de los retos más comunes es el posicionamiento preciso de los insertos metálicos. Las desviaciones en el diámetro exterior del inserto pueden dar lugar a espacios entre el inserto y el orificio de posicionamiento del molde, lo que provoca errores de posicionamiento.

Por ejemplo, una ligera discrepancia en el centro de una tuerca de inserción puede ser aceptable cuando se utiliza para conexiones roscadas con requisitos de posicionamiento menos estrictos, normalmente dentro de 0,5 mm.

Sin embargo, cuando es necesaria una mayor precisión, resulta esencial mejorar la exactitud dimensional del diámetro exterior de la plaquita. Esto puede aumentar los costes de producción y, en algunos casos, alcanzar la precisión requerida puede resultar complicado, por lo que es necesario utilizar herramientas de posicionamiento auxiliares para mejorar la precisión.

Plástico agrietado alrededor de los insertos

Un problema común en el moldeo por inyección de insertos es el desarrollo de grietas en el plástico alrededor del inserto. Este problema surge de los diferentes coeficientes de contracción entre los plásticos y los metales. En la mayoría de los casos, los plásticos presentan un coeficiente de dilatación lineal de 3 a 12 veces mayor que el de los metales. Los insertos metálicos, en particular, tienden a encogerse menos sin la aplicación de calor, lo que provoca una concentración de tensiones alrededor del inserto y posibles grietas.

Hay que tener en cuenta que el agrietamiento del plástico puede no manifestarse inmediatamente; a veces, tarda varios meses en hacerse evidente una vez finalizado el proceso de moldeo por inyección. Para evitarlo, tenga en cuenta estas medidas:

Aumentar el espesor de la pared: Aumente el espesor de la pared alrededor del inserto para reforzar su capacidad de soportar la tensión causada por la contracción.

Diseñar insertos cuidadosamente: Lo ideal es diseñar insertos con configuraciones redondeadas o en forma de arco para evitar esquinas afiladas, reduciendo el riesgo de concentración de tensiones.

Selección del material: Los distintos materiales presentan distintas propensiones a agrietarse. Materiales como el PC y el PMMA son más propensos a agrietarse, mientras que el uso de materiales como el ABS y el PA puede reducir el riesgo.

Precalentamiento de insertos: Una de las medidas más críticas es precalentar el inserto durante el proceso de moldeo por inyección, mitigando el problema de agrietamiento relacionado con la tensión.

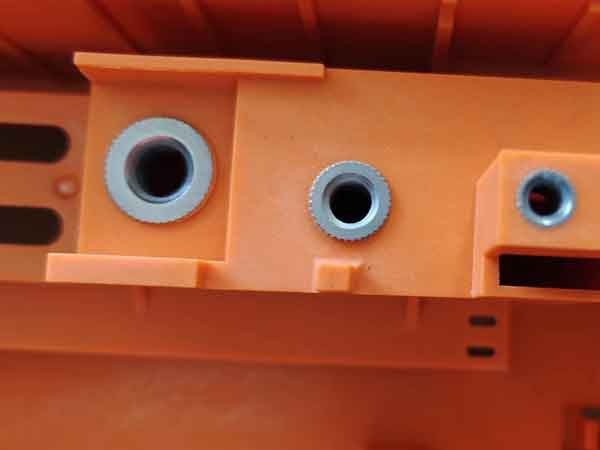

El nailon es ideal para el moldeo de insertos metálicos por su resistencia

La resistencia y dureza del nailon lo hacen ideal para el moldeo de insertos metálicos. La caja lleva 34 tuercas metálicas incrustadas. Dado que su instalación manual supera los 2 minutos, el precalentamiento de los insertos resulta ineficaz. Sin embargo, la probabilidad de que el plástico se agriete es baja, incluso con insertos fríos.

Formación de rebabas alrededor de los insertos

Las rebabas, el exceso de material que se forma alrededor del inserto, suelen estar causadas por diversos problemas, como una precisión inadecuada del molde, una fuerza de sujeción insuficiente, una presión de inyección excesiva o un escape inadecuado del molde.

Para ello, considere las siguientes soluciones:

Diseño perfeccionado de la entrada de la compuerta: Optimizar el diseño de la entrada de la compuerta para situar el inserto más lejos de la compuerta. Esta modificación puede ayudar a reducir la presión localizada, minimizando la aparición de flash.

Mayor precisión del molde: Mejorar la precisión de la fabricación del molde puede reducir significativamente la probabilidad de formación de rebabas.

Sistema de escape del molde mejorado: Mejorar el sistema de escape del molde puede mitigar eficazmente el problema de la formación de llamaradas.

La aplicación de estas soluciones puede contribuir a reducir las rebabas alrededor del inserto, garantizando un proceso de moldeo por inyección de insertos más suave y eficaz.

Daños en los insertos metálicos o en el núcleo del molde

Pueden producirse daños en los insertos metálicos o en el núcleo del molde debido a varios factores:

Colocación incorrecta de los insertos: Cuando los insertos metálicos no se colocan correctamente, pueden ser comprimidos por el núcleo del molde, provocando daños en la superficie.

Resistencia inadecuada del inserto: Si el inserto carece de la resistencia necesaria o si la colocación del pasador eyector está mal diseñada, el inserto puede sufrir daños, incluyendo extrusión y deformación.

Desprendimiento del inserto: Los insertos, especialmente los fabricados con materiales más resistentes como el acero inoxidable, pueden desprenderse durante el proceso de moldeo y ser estrujados por el núcleo del molde. Esto no sólo puede dañar el inserto, sino también provocar pérdidas significativas, por lo que es necesario prestar especial atención para evitar este tipo de incidentes.

Evitar estos problemas es esencial para garantizar la integridad tanto de los insertos metálicos como del núcleo del molde, contribuyendo al éxito del proceso de moldeo por inyección de insertos.

Conclusión

En conclusión, el moldeo por inyección de insertos es un método de fabricación versátil que permite combinar diferentes materiales, mejorar la precisión dimensional y reforzar los productos. Sin embargo, conlleva algunos retos, como el posicionamiento preciso, la posibilidad de que el plástico se agriete, la formación de rebabas y el riesgo de que el inserto metálico y el núcleo del molde sufran daños. Para aprovechar todo el potencial de este proceso transformador y minimizar las complicaciones, es fundamental abordar estos problemas mediante un diseño bien pensado, mejores prácticas de fabricación y una cuidadosa selección de materiales. Dominar el moldeo por inyección de insertos abre las puertas a soluciones innovadoras en diversos sectores.