Índice

ToggleEl husillo: El sencillo mecanismo que exige conocimientos básicos

¿Cuáles son los parámetros básicos para el husillo y la tuerca? ¿Cuáles son los procesos de fabricación opcionales del husillo? ¿Cómo inspeccionar el husillo y con qué parámetros? Estas son las preguntas que puede plantearse al empezar a diseñar una transmisión con husillo.

El husillo es un mecanismo sencillo pero preciso que convierte el movimiento giratorio en movimiento lineal. Parecen bastante sencillos. Sin embargo, sigue siendo importante comprender los conocimientos básicos que hay detrás de ellos. En este post, vamos a introducir los conceptos básicos de los husillos y las tuercas, los diferentes procesos de mecanizado, las métricas utilizadas para medir la calidad de los husillos y cómo inspeccionarlos.

Índice

Husillo de rosca de bolas

Empecemos comparando los husillos de rosca de avance y los husillos de rosca de bolas. El husillo tiene contacto directo con la tuerca y genera fricción por deslizamiento. Mientras que para los husillos de bolas, hay rodillos entre los husillos y las tuercas, por lo que es la fricción de rodadura entre los componentes móviles.

Por esta razón, el tornillo de rodillos tiene menor fricción y mayor eficacia de transmisión y es más adecuado para transmisiones de alta velocidad.

Las ventajas de los tornillos de cabeza son:

- Muchos tornillos de cabeza autobloqueante, lo que significa que el movimiento lineal no puede convertirse en movimiento racional. A veces se requiere autobloqueo en su aplicación.

- Los tornillos de cabeza son estructura más sencilla, tamaño más compacto y costes más bajos.

- Son más adecuado para transmisiones de par elevado.

Los husillos de rosca se utilizan ampliamente en tornillos de banco, gatos, prensas y actuadores lineales.

Tipos de rosca para tornillos de cabeza

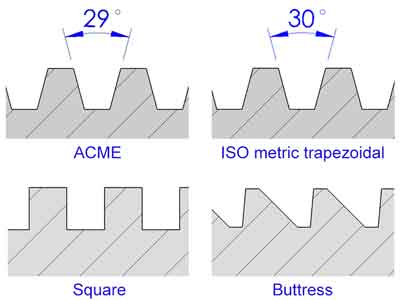

Los husillos suelen tener dientes más grandes y planos que otros husillos, lo que les permite ser más resistentes para transmitir par o potencia. En función de las diferentes geometrías de rosca, los husillos se clasifican en

- Rosca ACME: Tiene un geómetro similar a la rosca trapezoidal, excepto que tiene un ángulo de 29°, y vienen en pulgadas.

- Rosca métrica trapezoidal ISO: Tiene un ángulo de rosca de 30°, y las dimensiones están en milímetros.

- Rosca cuadrada: Los flancos de la rosca son verticales a su eje. Se utiliza normalmente para la transmisión de cargas axiales elevadas. Los gatos, y los tornillos de banco utilizan roscas cuadradas.

- Rosca de contrafuerteUn flanco es más plano que el otro. Se utiliza normalmente para cargas axiales unidireccionales.

Entre ellas, las roscas trapezoidales o acme son las más utilizadas debido a su facilidad de fabricación, precisión alcanzable, propiedad de autocentrado, eficacia de transmisión y resistencia de las raíces de las roscas.

Términos básicos de los husillos roscados

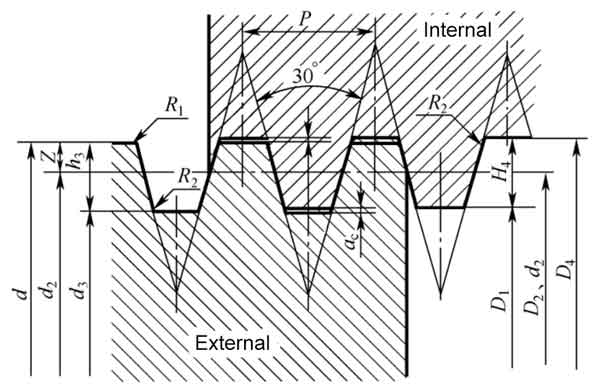

Hemos concluido los términos básicos para los tornillos de cabeza de la siguiente manera. Ponemos los términos en pares (para las roscas Externa e Interna respectivamente) para facilitar la comprensión.

- Diámetro mayor (d para Exteriores, D4 para interior): El mayor diámetro de una rosca. Es la cresta de una rosca exterior o el fondo de una rosca interior.

- Diámetro de paso (d2 para Exteriores, D2 para Interior): Un cilindro hipotético en el que el grosor de los dientes es igual al espacio. El diámetro de paso es fundamental para el rendimiento de los husillos de rosca.

- Diámetro menor (d3 para Exteriores, D1 Internal): el diámetro más pequeño de una rosca. Es la cresta de una rosca interior o el fondo de una rosca exterior.

- Tono (P): la distancia entre 2 dientes vecinos.

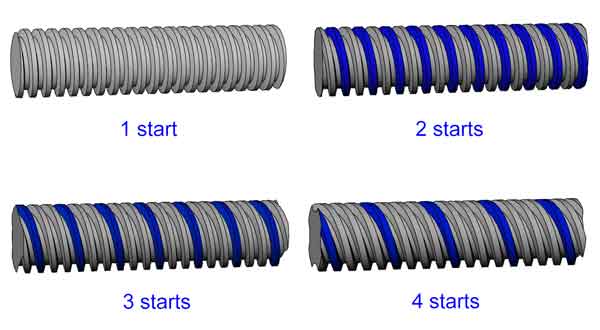

- Arranques de tornillo: número de roscas independientes que tiene un tornillo.

- Plomo (L): Es la distancia que avanza la rosca en una revolución. Es igual al Paso multiplicado por el número de arranques del tornillo.

Designación de los husillos

Con lo explicado anteriormente, he aquí un ejemplo de tornillo de plomo:

Tr 16*8 (P4) 7H/7e

- Tr-Significa rosca trapezoidal métrica ISO

- 16-Diámetro mayor tanto del tornillo interior (tuerca) como del tornillo exterior (barra) de 18 mm.

- 8-El paso del tornillo es de 8 mm.

- P4-El paso es de 4 mm, lo que también significa que este tornillo tiene 2 arranques (2*4 mm=8 mm)

- 7H-La tolerancia para el diámetro de paso de la tuerca es de 7H.

- 7e-La tolerancia para el diámetro de paso de la varilla es de 7e.

Tolerancias para tornillos trapezoidales

A diferencia de los grados IT (IT representa Tolerancia Internacional) que se utiliza ampliamente para el tolerado general de mecanizado, los husillos de rosca tienen un sistema diferente para definir sus tolerancias dimensionales. Las normas de referencia son las siguientes:

- ISO 2901 : 1993, ISO Metric Trapezoidal Screw Threads - Basic Profile and Maximum Material Profile (Roscas métricas trapezoidales ISO - Perfil básico y perfil máximo del material)

- ISO 2902 : 1977, ISO Roscas de tornillo trapezoidales métricas - Plano general

- ISO 2903 : 1993, ISO Roscas métricas trapezoidales - Tolerancias

- ISO 2904: 1977, ISO Metric Trapezoidal Screw Threads - Basic dimensions

Consejo:

No se confunda con la tolerancia de grado IT, que es la más utilizada en otras áreas de la ingeniería.

Por ejemplo, con el grado IT, el Φ22 H7/js6 significa en realidad:

- Φ22 H7-Φ22 +0,021/0 para el agujero;

- Φ22 js7-Φ22 +/-0,065 para la varilla.

Mientras que con los tornillos de cabeza, el Tr22*5 7H*7e significa:

- 7H-19,500~19,875 para D2 (el diámetro de paso para la tuerca);

- 7e-19,114~19,394 para d2 (el diámetro de paso de la varilla).

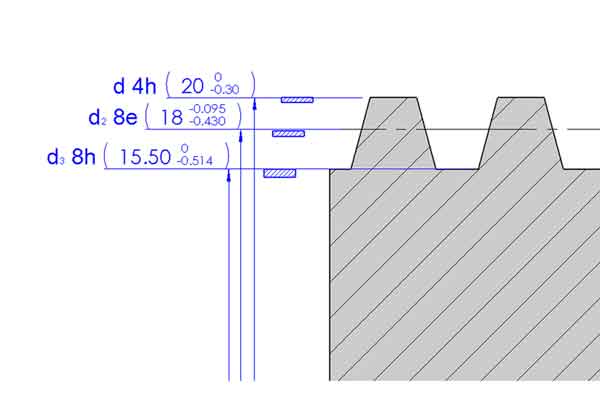

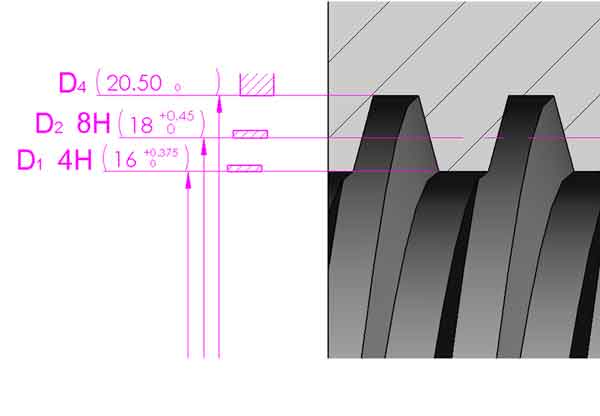

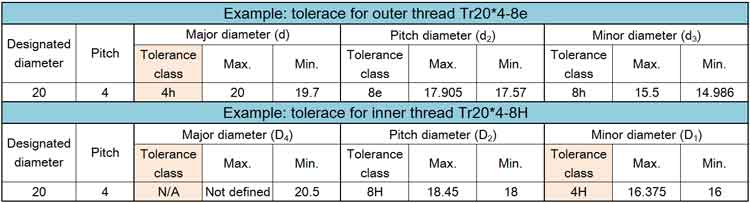

Los 7H y 7e se refieren a las bandas de tolerancia sólo para el diámetro de paso (7H para la rosca interior D2 y 7e para la rosca exterior d2). Las tolerancias para los diámetros mayor y menor se definen de otras maneras. Vamos a desglosarlas aquí:Ti

- El diámetro mayor de la rosca exterior (d)-siempre 4h

- El diámetro menor de la rosca interior (D1)-siempre 4H

- Diámetro de paso para exterior (d2) y Roscas internas (D2), hay varias opciones.

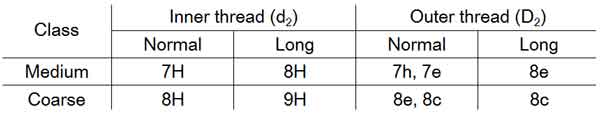

Clases de tolerancia recomendadas para el diámetro de paso:

Aquí, “Normal” y “Largo” se refieren a la duración del compromiso.

“Medio” puede elegirse para la aplicación habitual. Cuando existe dificultad de mecanizado o para requisitos de transmisión inferiores, puede seleccionarse “Grueso”.

Diámetro mayor para tornillo interior (D4)-sólo se define la dimensión mínima. Esto se debe probablemente a que el D4 es menos importante. Mientras tanto, como las roscas internas (en la tuerca) suelen cortarse con una máquina CNC, la geometría del perfil de los dientes se decide por la forma de la fresa, por lo que la D4 no puede ser demasiado grande sin un límite.

- Diámetro menor del tornillo exterior (d3)- será el mismo grado del diámetro de paso d2, pero la banda de tolerancia será “h”. Por ejemplo, si el valor d2 es 8e, entonces el d3 debería ser 8h.

Para cada rosca trapezoidal específica, existe una calculadora online que te facilitará la obtención de sus tolerancias.

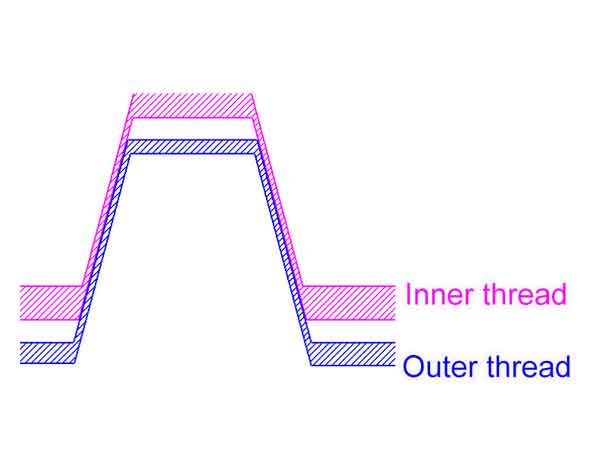

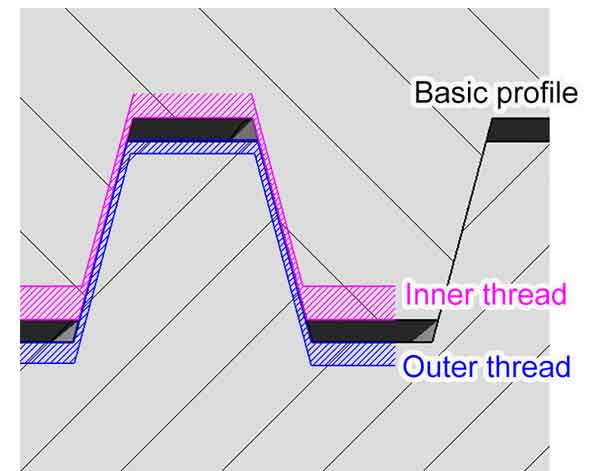

Ahora, si juntamos las bandas de tolerancia de los tornillos exterior e interior, tendrán este aspecto:

De las imágenes anteriores, podemos concluir que:

- Existen holguras entre la barra del tornillo y la tuerca en el diámetro mayor, el diámetro menor y el diámetro de paso (o los flancos);

- La holgura entre los flancos es la más pequeña. Serán los flancos los que estén en contacto cuando la barra del tornillo se ensamble con la tuerca. Esto también significa que el diámetro de paso y los ángulos de los flancos son los parámetros más críticos para el correcto funcionamiento de los husillos y las tuercas.

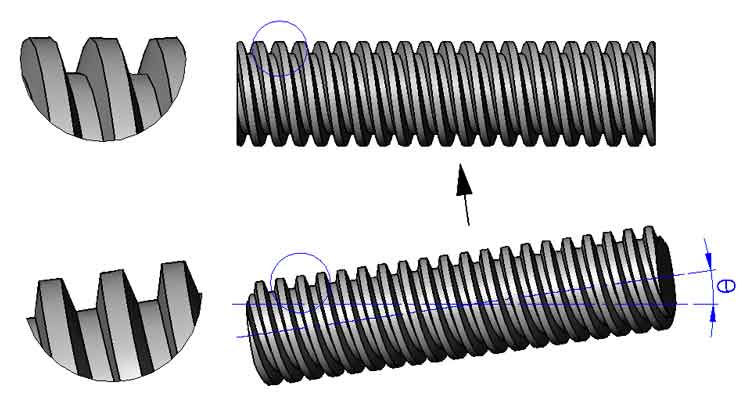

Precisión y rectitud del plomo

Precisión de la hélice: La precisión de la hélice o desviación de la hélice significa la diferencia entre la distancia lineal real y la distancia lineal teórica que recorre la hélice (o el tornillo). Se suele describir por desviación por encuentro o pie. Por ejemplo: 1,2 mm/metro o 0,01″/pie. Obviamente, cuanto mayor sea la precisión del husillo, más preciso será el movimiento lineal que obtendrá del husillo.

Recttitud de los tornillos de cabeza: Dado que la mayoría de los tornillos de cabeza son piezas delgadas y largas, es inevitable que se doblen ligeramente. En la fabricación de los husillos, es necesario especificar la tolerancia de rectitud. También se indica como la desviación por unidad de longitud (o la longitud total de la pieza). Por ejemplo: 1,5 mm/metro, 0,005″/pie, o 1,2 mm en la longitud total de la pieza.

La curvatura de las barras de los tornillos acabados procede en parte de las barras de acero en bruto y en parte del propio proceso de mecanizado. Para mejorar la rectitud de los husillos, se recomienda enderezar tanto las barras de acero en bruto como los husillos acabados. Normalmente, se puede obtener una rectitud de 0,15-0,3 mm por metro en la mayoría de los procesos de mecanizado.

Las barras de acero en bruto suministradas en buen estado pueden mecanizarse sin enderezamiento previo, lo que ahorrará muchos costes. Es importante adquirir las barras de acero a un buen proveedor.

Cuando las barras de acero están demasiado curvadas, por ejemplo más de 1 mm/metro, provocarán una tensión y un calor excesivos en el proceso de laminado de tornillos, y pueden causar defectos superficiales como estrías y peladuras.

Métodos de fabricación de tornillos de plomo

1. Enrollado de tornillos

El laminado de tornillos es un proceso de conformado en frío en el que 2 rodillos (o a veces 3 rodillos) aprietan la barra para formar las roscas. Es el método de fabricación más popular para tornillos de plomo.

En el proceso de laminado con husillo, el diámetro mayor del husillo se apretará más que el diámetro de la barra (mientras que el diámetro menor se hará más pequeño), es fundamental que el diámetro de la barra sea preciso y entre dentro de la tolerancia requerida.

Ventajas:

- Alta eficacia y bajo precio. Los dientes de los tornillos suelen formarse con una sola pasada, o a veces con dos, por lo que la productividad está muy por delante de cualquier otro proceso de fabricación.

- La superficie es bastante lisa, y se endurece en el proceso de conformado en frío. Los granos de su microestructura se mantienen intactos (mientras que el torneado o el fresado cortarán los granos), por lo que las roscas laminadas son más duras, más fuertes y tienen mejor resistencia al impacto y al desgaste.

- Las matrices de rodillo son duraderas. Suelen valer para miles de piezas de fabricación, lo que también reduce el coste de fabricación por pieza.

Desventaja:

1. La precisión del avance es inferior a la de otros procesos de mecanizado, pero sigue siendo buena para muchas aplicaciones.

A diferencia del torneado o el torbellinado, en el laminado de roscas, la pieza de trabajo en realidad está siendo empujada libremente hacia delante por la rodadura de líneas helicoidales de las matrices de rodillos, la alimentación de la pieza de trabajo es menos precisa. Al mismo tiempo, la compresión causará una ligera deformación longitudinal. Aunque cada paso se desvíe 0,1% de lo normal (como 0,004mm en un paso de 4mm), lo que no parece mucho, puede traducirse en una desviación de 1mm en un tramo de 1 metro.

2. El laminado de husillo sólo puede utilizarse para la producción de grandes cantidades. Debido al mayor coste inicial del utillaje y a la necesidad de que el diámetro de la barra sea preciso. Por esta razón, se recomienda utilizar los tamaños de rosca que el fabricante está produciendo actualmente.

3. Los hombros de los 2 extremos (para el montaje y la conexión al eje accionado) deben ser más pequeños que el diámetro menor del tornillo. De lo contrario, quedarán ranuras después del mecanizado de los 2 extremos

Girar

El turing es el método de fabricación más tradicional y eficaz para tornillos de plomo. Utiliza una herramienta de corte conformada que tiene la forma de los dientes de la rosca para cortar las roscas.

No existe ninguna limitación en cuanto al tamaño de los hombros. Cuando son mayores que el tornillo menor del tornillo, se recomienda utilizar torneado u otros procesos para producir el tornillo de cabeza.

Torbellinado de roscas (fresado de roscas planetarias)

Al igual que el torneado, el torbellinado de roscas es otro proceso de eliminación de metal. El anillo de torbellinado tiene múltiples puntas de corte montadas en el diámetro interior, gira a gran velocidad y corta las roscas en la barra de material (la pieza de trabajo) que gira y avanza (alimentación) a una velocidad mucho menor. La pieza de trabajo avanza a la distancia de LEAD con cada revolución.

Métodos de inspección de tornillos de cabeza cilíndrica y tuercas

Obviamente, podemos utilizar un calibre o un micrómetro para comprobar el diámetro exterior de las barras de los tornillos (d) o el diámetro interior de las tuercas (D1), pero sin duda no es suficiente. Estos son los dispositivos y métodos de inspección para comprobar los tornillos de cabeza y las tuercas:

Indicadores Go-No go

Las galgas go-no go se pueden utilizar para comprobar los diámetros de paso (d2 y D2) tanto de las barras roscadas como de las tuercas. Son fáciles y rápidos de usar.

Sin embargo, no podemos obtener un resultado cuantitativo con calibres go-no go, por lo que no sabremos si las dimensiones caen en la zona optimizada. Mientras tanto, en la práctica, a veces tanto d2 como D2 pueden aumentarse o reducirse para que sigan coincidiendo bien. Cuando este sea el caso, el indicador go-no go no será muy útil.

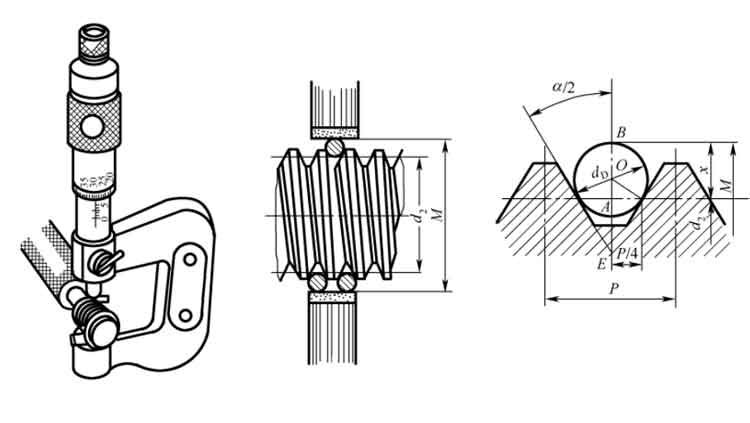

Método de 3 hilos para medir el diámetro de paso

El método de 3 hilos es el método de medición de tipo de contacto (lo que significa que el dispositivo de medición tiene contacto directo con el objeto que se va a medir) para comprobar el diámetro de paso de los tornillos. Utiliza un micrómetro de disco y 3 hilos (o denominados clavijas) para realizar la medición. Estos 3 alambres deben tener exactamente el mismo diámetro. 2 alambres se colocan en un lado del tornillo, y el otro alambre se colocará en el otro lado. Utilizando el micrómetro de disco para comprobar el valor M, el diámetro de paso se puede obtener a partir de las siguientes fórmulas:

- α: el ángulo del flanco,

- P: lanzamiento

- d2 diámetro de paso de la rosca exterior

- dD:diámetro del alambre

Tenga en cuenta dD no tiene que ser el valor exacto calculado por esta fórmula, siempre y cuando sean lo suficientemente cerca, y de nuevo estos 3 cables tienen que ser precisamente el mismo diámetro.

Cuando calculamos el valor poniendo el ángulo de flanco (α)con números específicos (60°, 30° y 29°), las fórmulas se pueden simplificar de la siguiente manera:.

| ángulo de flanco (α) | Fórmula | |

| 60° (no habitual) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (ISO métrico) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

He aquí un ejemplo para calcular la medida para Tr22*5:

El diámetro del alambre (dD) debe ser 0,518*5=2,59 mm, pero en su lugar podemos utilizar alambres de Ø2,5 mm.

Como M=d2+4,864dD-1,886P, entonces d2=M-4,864dD+1,886P.

Cuando la lectura de M=22,05, entonces d2=19,22.

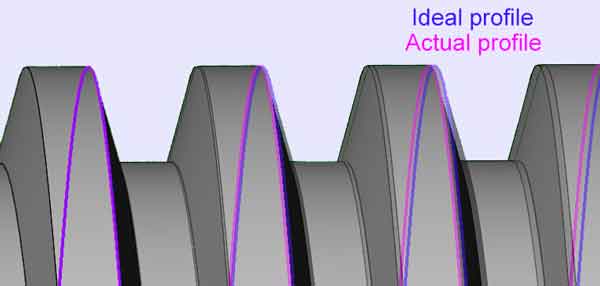

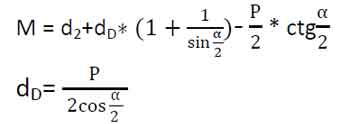

Proyector de perfil de tornillo (también conocido como comparador óptico)

Se trata de un instrumento de inspección sin contacto, no puede utilizarse para comprobar tornillos interiores. Proyecta el perfil del tornillo en la pantalla con una imagen mucho más grande, para que pueda observar el acabado de la superficie de cerca y comprobar si hay algún defecto como arañazos, peladuras, etc. También puede medir el diámetro exterior, el paso, el diámetro interior y el ángulo del flanco de un tornillo exterior, pero necesita capturar el perfil punto por punto manualmente, por lo que el proceso lleva bastante tiempo y a veces no es tan preciso si no se maneja correctamente.

Para que el perfil de los dientes se proyecte correctamente, el tornillo de cabeza debe estar inclinado según el ángulo de hélice (θ), de modo que los dientes queden orientados verticalmente hacia la lente de la cámara. Por este motivo, el proyector de perfil de tornillo es un poco diferente de los demás, ya que el cabezal del proyector puede girarse hasta el ángulo deseado con respecto a la mesa de trabajo.

Perfilómetro

El perfilómetro puede utilizarse para comprobar la rugosidad de la superficie y también para comprobar los perfiles superficiales.

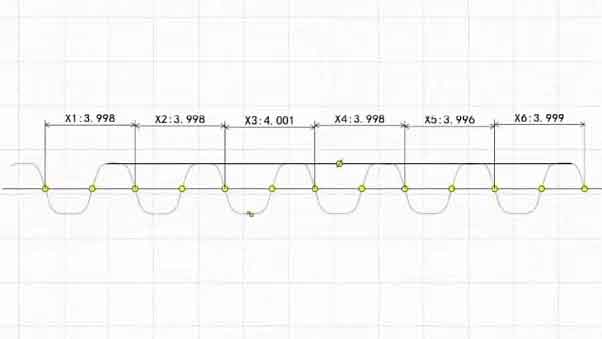

Dispone de una punta de diamante que se mueve hacia arriba y hacia abajo junto con el perfil cuando el tornillo de la muestra se desplaza horizontalmente. Registra su recorrido con datos bidimensionales precisos. Estos datos también se pueden representar gráficamente para visualizar el resultado de la medición.

En la práctica, las holguras entre la rosca exterior y la interior suelen ser ligeramente superiores a las normas ISO. Esto significa que el diámetro de paso d2 puede ser menor y D2 puede ser mayor. Además, el diámetro exterior de las barras roscadas (d) y el diámetro interior de las tuercas (D4) pueden desviarse un poco de las tolerancias. Al fin y al cabo, los diámetros de paso son más críticos para su rendimiento. Todo depende de cómo se comporten en su aplicación real en términos de precisión y vida útil. Hay que mantener el equilibrio entre el coste de fabricación y la calidad, pero sin limitarse a las normas.

Existen diferentes tipos de fabricantes de tornillos de plomo en el mercado, algunos de ellos cuentan con equipos de fabricación e inspección de vanguardia y están bien gestionados, mientras que otros son pequeños talleres, pero sus precios son de 2 a 3 veces diferentes. Dependiendo de la cantidad que compre y de los requisitos de su aplicación, no tiene por qué elegir siempre el precio más alto. La clave está en elegir las tolerancias adecuadas para cada elemento de inspección. Si no tiene demasiada experiencia en esto, ¡estamos aquí para ayudarle!

Los comentarios están cerrados.