Índice

ToggleQué es el PP: un termoplástico versátil

El polipropileno, comúnmente conocido como PP, es un polímero termoplástico ampliamente utilizado y conocido por su versatilidad y su amplia gama de aplicaciones. Este plástico amorfo, cuyo nombre científico es polipropileno, ha adquirido una gran popularidad debido a sus propiedades favorables, su asequibilidad y su adaptabilidad a diversos sectores.

El polímero omnipresente

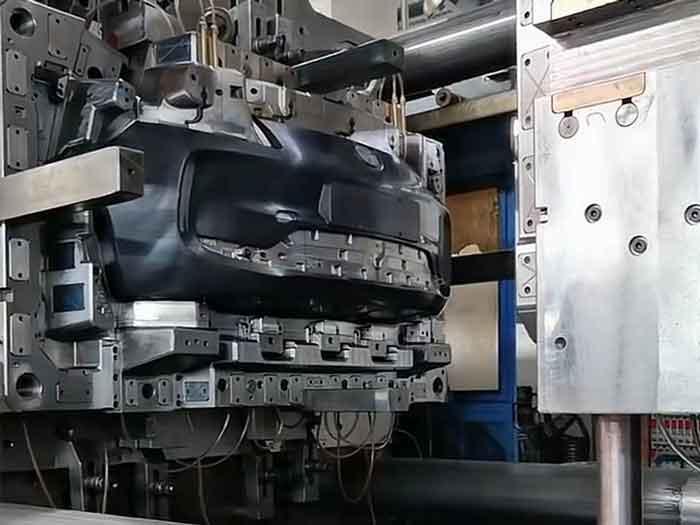

El uso generalizado del PP puede atribuirse a sus amplias capacidades de procesamiento, que abarcan métodos como la extrusión de película, el moldeo por inyección, la extrusión de perfiles y el estirado de fibras. Esta diversidad de métodos de procesamiento permite emplear el PP en multitud de aplicaciones, lo que lo convierte en un material esencial en la fabricación moderna.

Impacto mundial

En el año 2022, el consumo mundial de PP se disparó hasta la impresionante cifra de 79,01 millones de toneladas, lo que subraya su papel vital para satisfacer las demandas de diversas industrias en todo el mundo. Como plástico adaptable y rentable, el PP sigue conformando nuestra vida cotidiana de numerosas maneras, lo que lo convierte en un componente integral del paisaje industrial moderno.

Características del PP

El PP, conocido por su seguridad y neutralidad, sigue siendo inodoro, insípido y no tóxico. Con una densidad de 0,89-0,91 g/cm3, es la más ligera de las resinas más utilizadas. Además, presenta una resistencia a la corrosión, una absorción de agua mínima y un aislamiento eficaz encomiables.

Aunque el PP transparente ofrece versatilidad, su transparencia es inferior a la de materiales como el PC y el PMMA. A pesar de sus limitaciones, encuentra aplicación en productos transparentes más finos, como vasos de plástico desechables y cajas de comida rápida.

Principales parámetros del PP

El PP presenta las siguientes características vitales:

- Resistencia a la tracción: Típicamente en el rango de 21-39MPa.

- Resistencia a la flexión: 42-56MPa.

- Alargamiento a la rotura: 200% a 400%.

- Índice de absorción de agua: 0,01-0,04%.

- Resistencia al impacto entallado: Varía de 2,2 a 5 kJ/m2, con una resistencia al impacto entallado a baja temperatura relativamente pobre de 1-2 kJ/m2.

- Encogimiento: 1-2,5%.

- Temperatura de distorsión térmica: El PP presenta una baja temperatura de distorsión térmica, con un punto de fusión en torno a 164-170℃ y un punto de descomposición a 350℃.

Moldeo por inyección de PP: Ventajas e inconvenientes

Ventajas:

- Rentable: Económica en comparación con la mayoría de los plásticos, lo que la convierte en una opción favorable para ahorrar costes.

- Fácil de procesar: Presenta una buena fluidez, por lo que es ideal para el moldeo por inyección debido a su moderada temperatura de fusión.

- No tóxico: Libre de sustancias tóxicas, lo que permite la producción de materiales de calidad alimentaria.

- Resistencia al impacto: Aunque no es alta, su suavidad contribuye a un cierto nivel de resistencia al impacto.

Desventajas:

- Susceptible al envejecimiento: Vulnerable al envejecimiento y al empolvamiento por exposición a los rayos UV, lo que limita su idoneidad para el uso en exteriores.

- Resistencia al calor limitada: Resistencia al calor relativamente pobre y baja temperatura de distorsión térmica.

- Baja dureza y brillo: Propenso al desgaste y a los arañazos debido a su baja dureza, lo que da lugar a una superficie mate que afecta a su aspecto general.

- Estabilidad dimensional ligeramente inferior en el moldeo por inyección: Su naturaleza blanda y su alta tasa de contracción dan como resultado una estabilidad dimensional comparativamente pobre, inadecuada para la producción de piezas de alta precisión.

Aplicaciones PP: Diversos usos

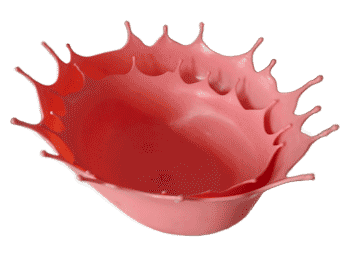

El PP tiene una amplia aplicación en la fabricación de infinidad de productos, entre ellos:

1. Productos de moldeo por inyección: Comúnmente utilizados para crear artículos de primera necesidad como sillas, barriles y lavabos, así como piezas de automóvil como parachoques y paneles de instrumentos, y aparatos eléctricos como carcasas de televisores y aspas de ventiladores.

2. Productos de film: La película de PP es ideal para el envasado de alimentos debido a su excelente resistencia al calor y capacidad de esterilización. La película de PP orientada biaxialmente (BOPP) es adecuada para cintas de máquinas de escribir y películas base de cintas adhesivas, debido a su gran resistencia, transparencia y brillo.

3. PP de grado de fibra: El PP de alto índice de fusión se utiliza en la producción de ropa, pañales y telas no tejidas a través de la fabricación de polipropileno y fibras cortas】.

4. Polipropileno copolimerizado: Los copolímeros de alta y baja fusión satisfacen diversas necesidades de resistencia al impacto, y sirven para aplicaciones como suministros de envasado, electrodomésticos y cajas de producción de piezas de automóvil.

PP modificado: ampliar el potencial

Para abordar las limitaciones de la PP y ampliar su aplicabilidad, se emplean varios métodos de modificación, entre ellos:

Modificación química:

- La copolimerización, la reticulación, la modificación por injerto y la introducción de agentes nucleantes se utilizan para alterar los componentes poliméricos, la estructura macromolecular y la configuración cristalina del polipropileno. Estos cambios sirven para mejorar las propiedades mecánicas, la resistencia al calor y al envejecimiento, entre otras.

Ejemplo de modificación por injerto: Las características de no polaridad, baja actividad superficial y no polaridad inherentes al PP provocan problemas como una impresión superficial deficiente y problemas de compatibilidad con fibras de refuerzo polares. La modificación por injerto introduce grupos polares en la cadena macromolecular, mejorando la mezcla, compatibilidad y adhesión del PP con otros materiales.

Modificación física:

Esto abarca la modificación del relleno y la modificación de la mezcla. La primera consiste en incorporar al PP cargas como carbonato cálcico, silicato, fibras de vidrio y sílice. La segunda mezcla ingredientes como polietileno, elastómeros termoplásticos, caucho y otros plásticos técnicos con el PP.

Gracias a estos métodos de modificación, se pueden obtener diversas formas especializadas de PP, como PP reforzado y endurecido, PP resistente a los rayos UV, PP transparente y PP ignífugo. Además, se puede mejorar la estabilidad dimensional y la resistencia a las altas temperaturas para satisfacer los requisitos específicos de cada aplicación.

La elección de los materiales necesita una base profesional, porque cada escenario es diferente y no se puede abarcar en un solo artículo. Si necesita ayuda al respecto, póngase en contacto con nosotros..

Precauciones en el moldeo por inyección de PP

El PP, con su baja sensibilidad a la humedad, a menudo no requiere secado cuando se sella el embalaje de material nuevo. En la práctica, muchas fábricas se saltan el proceso de secado, aunque el material haya estado abierto durante un periodo prolongado.

Para garantizar el éxito del moldeo por inyección de PP, es fundamental tener en cuenta lo siguiente:

Temperatura de fusión: La temperatura de fusión del PP oscila entre 220 y 280 grados. Es crucial evitar superar los 350 grados, ya que el PP puede descomponerse fácilmente a temperaturas más altas.

Control de temperatura: Mantenga la temperatura del barril a aproximadamente 220 grados y la temperatura del molde entre 40-80 grados para optimizar el proceso de inyección.

Velocidad de inyección: Ajuste la velocidad de inyección en consecuencia. Redúzcala al principio y al final de la inyección y auméntela en la fase intermedia. Esto ayuda a minimizar el ciclo de inyección, reduciendo en última instancia los costes de producción.

Conclusión

En resumen, la rentabilidad y adaptabilidad del moldeo por inyección de PP, junto con sus modificaciones, ponen de manifiesto su importancia en diversas industrias. A pesar de las limitaciones inherentes, comprender las propiedades del PP y las precauciones de moldeo es clave para utilizarlo con éxito en la fabricación.