Guía completa del moldeo por inyección de ABS

Comprender el ABS: Un plástico versátil

El ABS, o Acrilonitrilo-Butadieno-Stireno, es un material versátil y ampliamente utilizado plástico amorfo que resulta de la copolimerización de tres componentes clave. Este extraordinario material posee una serie de propiedades excepcionales que lo convierten en la opción preferida para una amplia gama de aplicaciones.

Índice

TogglePropiedades de un vistazo

El plástico ABS es famoso por su naturaleza no tóxica e inodora, que lo hace seguro para diversas aplicaciones. Su aspecto visual suele ser el de gránulos o polvo translúcidos o transparentes de color marfil.

With a density ranging between 1.05 to 1.18g/cm3, ABS exhibits a shrinkage rate of 0.4% to 0.9% and a hygroscopicity of less than 1%.

En particular, los plásticos ABS ordinarios conservan su dureza incluso a temperaturas tan bajas como -40℃ y pueden soportar una gama de temperaturas de -40℃ a 80℃.

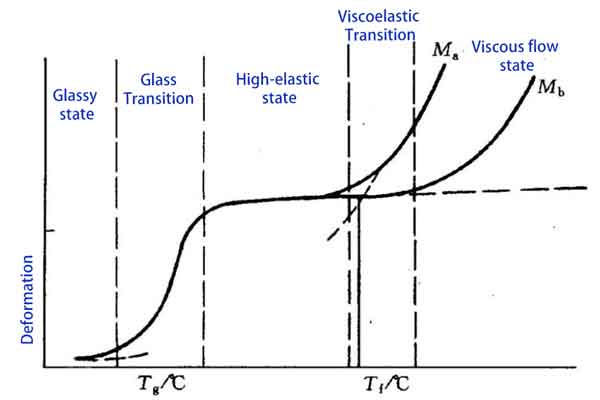

Temperatura de fusión del ABS

La temperatura de reblandecimiento (temperatura de transición viscoelástica) del ABS se sitúa entre 85 y 95°C, y sutemperatura de fusión (temperatura de flujo viscoso) entre 170-180°C. Por lo tanto, su resistencia a altas temperaturas no es muy buena.

En consecuencia, se han desarrollado algunas variantes de ABS resistentes a altas temperaturas, de las que hablaremos a continuación.

Diversos métodos de procesamiento

El ABS se presta a diversos métodos de procesamiento, como el moldeo por inyección, la extrusión, el moldeo por soplado y el procesamiento de espuma. Su superficie es apta para el chapado y la pintura, y el material es soldable, lo que amplía su utilidad en diversas aplicaciones.

Ventajas del moldeo por inyección de ABS

El moldeo por inyección de ABS presenta una serie de ventajas notables:

-

- Excelente fluidez: El ABS presenta notables propiedades de fluidez, lo que lo hace excepcionalmente adecuado para procesos complejos de moldeo por inyección.

- Facilidad de procesamiento: Su facilidad de procesamiento simplifica la fabricación, permitiendo una producción eficiente en una gran variedad de aplicaciones.

- Resistencia a los impactos: El ABS ofrece un nivel de resistencia al impacto que proporciona durabilidad en aplicaciones en las que la solidez es esencial.

- Resistencia a la corrosión: El ABS resiste bien la corrosión ácida y alcalina, por lo que es una opción fiable para diversos entornos químicos.Opciones de color versátiles: El ABS acepta fácilmente una amplia gama de colores, lo que ofrece flexibilidad en el diseño y la estética.

- Alto brillo superficial: Los productos de ABS suelen tener un alto brillo superficial, lo que añade un acabado pulido y atractivo a los productos finales.

Desventajas del plástico ABS

Aunque el plástico ABS ofrece numerosas ventajas, entender sus desventajas es crucial para una aplicación adecuada. A continuación le ofrecemos un resumen de las principales desventajas del plástico ABS:

-

-

Poca resistencia a la intemperie: Una desventaja significativa del plástico ABS es su baja resistencia a la intemperie, especialmente cuando se utiliza al aire libre durante períodos prolongados. Envejece rápidamente con la exposición a los rayos UV, lo que provoca su amarilleamiento, pulverización y mayor fragilidad, lo que limita su uso en exteriores.

-

Baja temperatura de distorsión por calor: El plástico ABS tiene una baja temperatura de distorsión por calor, por lo que es propenso a ablandarse en entornos de alta temperatura. La baja temperatura de reblandecimiento y fusión del ABS significa que no es ideal para aplicaciones cerca de fuentes de calor o piezas de maquinaria calientes.

-

Inflamabilidad: Una desventaja notable del plástico ABS estándar es su inflamabilidad. Tiende a arder, produciendo mucho humo negro, lo que limita su uso en aplicaciones en las que es necesaria una alta resistencia al fuego.

-

Problemas de estabilidad química: La resistencia del plástico ABS a ciertos productos químicos como ácidos, álcalis y aceites es relativamente débil, lo que provoca una posible corrosión o disolución. Este factor debe tenerse en cuenta cuando el ABS se utiliza en entornos expuestos a productos químicos agresivos.

-

Reconocer estas desventajas del plástico ABS es esencial para su selección, teniendo en cuenta el entorno de aplicación específico, los requisitos de seguridad y la rentabilidad.

En algunos casos, puede ser más adecuado optar por ABS modificado o alternativas como PC (policarbonato), mezclas de PC/ABS o PP (polipropileno), ya que cada material ofrece distintas ventajas e inconvenientes en función de las necesidades de la aplicación. La elección correcta del material es clave para garantizar el rendimiento y la seguridad del producto.

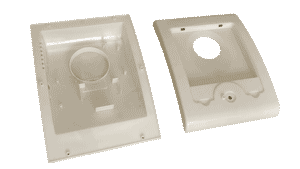

Diversas aplicaciones del moldeo por inyección de ABS

El ABS, gracias a sus propiedades únicas y a su capacidad de procesamiento, encuentra amplias aplicaciones en diversas industrias.

1. Electrodomésticos y equipos de oficina: El ABS se utiliza principalmente en la fabricación de piezas estructurales para una amplia gama de electrodomésticos. Entre ellos se incluyen exprimidores, ollas arroceras, hervidores de agua y secadores de pelo, en los que la robustez y el atractivo estético del ABS desempeñan un papel fundamental. Del mismo modo, en equipos de oficina, el ABS suele ser el material elegido para fabricar carcasas de máquinas de escribir, teclados y routers, garantizando un equilibrio entre durabilidad y diseño.

2. Industria de la automoción: El sector de la automoción depende en gran medida del ABS para una gran variedad de aplicaciones. El ABS se emplea habitualmente para fabricar piezas interiores, contribuyendo al atractivo estético general y a la integridad estructural de diversos componentes. Además, se utiliza en la producción de piezas periféricas del motor, donde su resistencia al impacto y maleabilidad son activos valiosos.

3. Fabricación de juguetes: El ABS es un material básico en la industria del juguete, conocido por su resistencia y versatilidad. Los juguetes más populares, como los emblemáticos bloques de construcción de Lego, utilizan ABS por su capacidad para resistir impactos fuertes y mantener formas complejas.

Materiales alternativos al ABS: Aunque el ABS ocupa un lugar destacado en el mundo de la fabricación de plásticos, otros materiales como el PP y el PC/ABS también sirven como alternativas viables para producir piezas de concha. Aunque el PP es una alternativa rentable, su brillo, dureza y tenacidad inferiores a los del ABS pueden limitar su aplicación en determinados contextos.

Comprender las ventajas únicas y los contextos de estos materiales es crucial para garantizar un rendimiento y una calidad óptimos en diversos procesos de fabricación.

Diversas variedades de ABS

El ABS, copolímero de acrilonitrilo, butadieno y estireno, obtiene sus propiedades de estos materiales constituyentes. El acrilonitrilo aporta fuerza, resistencia química y estabilidad térmica, mientras que el butadieno mejora la dureza y la resistencia al impacto. El estireno aporta brillo, facilidad de coloración y suavidad de procesamiento.

Variando las proporciones de monómero se obtienen ABS con diversas propiedades físicas, que se adaptan a las necesidades específicas de cada aplicación. Además, la incorporación de aditivos como las fibras de vidrio refuerza la solidez, mientras que los retardantes de llama mejoran la resistencia al fuego. Estos ajustes ponen de relieve la adaptabilidad del ABS, que permite su utilización en diversas industrias para una serie de fines especializados.

Diversos niveles de resistencia al impacto en ABS

En función del nivel de resistencia a los impactos, el ABS puede clasificarse en tres categorías. Cada categoría tiene sus propias ventajas y usos, y no siempre es mejor una mayor resistencia a los impactos.

-

Alto impacto ABS:

- Destaca por su elevado precio debido a un importante contenido de caucho.

- Los principales fabricantes ofrecen ABS de alto impacto, como A290X (Trenseo), AE8000 (Formasa Ningbo) y 79SK (Chimei), con una resistencia a los impactos superior a los 500 kg. 39KJ/m².

- Reconocido por su excepcional durabilidad, bajo índice de fusión e idoneidad para la seguridad en la fabricación. cascos, cajas de herramientas, maletas, y otras aplicaciones robustas.

-

ABS de Impacto Medio:

- Presenta una resistencia al impacto que oscila entre 22 y 25KJ/m².

- Algunos ejemplos son el 757 (Chimei Taiwán), el 757K (Chimei Zhenjiang o Zhangzhou) y el 121H (LG Plastics) con una resistencia al impacto similar de 22 KJ/m².

- Se utiliza con frecuencia en la fabricación de electrodomésticos y diversas piezas de automóviles.

- 15A1 (Formasa) representa una opción adicional dentro de esta categoría.

-

Bajo impacto ABS:

- Demuestra una resistencia al impacto de 16-18 KJ/m².

- Variantes notables como la 707K (Chimei Zhenjiang) exhiben un brillo excepcional, lo que las hace adecuadas para aplicaciones en las que el acabado superficial es una prioridad.

- 15E1 (Formasa) es otro tipo notable dentro de esta clasificación.

El conocimiento de las distintas características y ventajas específicas de cada variante de ABS permite a los fabricantes tomar decisiones informadas en función de sus requisitos de producción particulares.

ABS ignífugo

El ABS ordinario puede ser susceptible a la combustión, emitiendo fuertes llamas, humo oscuro y un olor acre durante el proceso de quemado. También produce subproductos nocivos, como monóxido de carbono y cloro hidrogenado.

Los principales fabricantes ofrecen variedades de ABS ignífugas, que mitigan estas preocupaciones:

- PA-766B, PA-765A (Chimei Taiwán) y FR-500 (LG Yongxing) son ejemplos notables de ABS ignífugo.

- Por ejemplo, PA-765A con un índice de fusión de 48, una gravedad específica de 1,17, una resistencia a la tracción de 39 MPa, una resistencia a la flexión de 56 MPa y una resistencia al impacto de 22 KJ. Presenta un rango de temperatura de deformación térmica de 74-84℃, alcanzando un grado de retardante de llama de V1. A 2,1 mm, alcanza V0, y a 2,5 mm, logra la máxima calificación de 5VA.

- El ABS ignífugo es idóneo para fabricar carcasas de monitores, módems, tomas de corriente, impresoras y aplicaciones similares, priorizando la seguridad y la durabilidad.

Estas variantes de ABS ignífugo están diseñadas para cumplir las estrictas normas de seguridad, al tiempo que mantienen la versatilidad y procesabilidad por las que es conocido el ABS, lo que las hace indispensables para aplicaciones en las que la resistencia al fuego es primordial.

ABS resistente al calor

El ABS estándar puede carecer de resistencia en entornos de altas temperaturas, deformándose fácilmente cuando se expone a fuentes de calor como un secador de pelo.

En cambio, el ABS resistente al calor ofrece una solución con varios grados capaces de soportar temperaturas de hasta 120 ℃ sin deformarse ni degradarse. Algunos ejemplos notables son 777B, 777D, 777E de Chimei, HJ730 de Samsung y H2938 de Kumho. Estas calidades son famosas por su excepcional resistencia térmica, resistencia mecánica y propiedades de aislamiento eléctrico.

Entre ellos, el HJ730 puede emplearse para fabricar recipientes utilizados en hornos microondas por su no toxicidad.

Estas variantes de ABS resistentes al calor han encontrado amplias aplicaciones en los campos de los aparatos electrónicos, los electrodomésticos y las piezas de automóvil. Su capacidad para soportar temperaturas elevadas garantiza la longevidad y fiabilidad del producto en entornos en los que la tolerancia al calor es un requisito previo.

ABS transparente

El ABS transparente, también conocido como MABS o plástico metilmetacrilato-acrilonitrilo-butadieno-estireno, se fabrica mezclando ABS con PMMA, lo que da como resultado un material transparente y duradero.

Entre las principales marcas que fabrican ABS transparente figuran 920 (Toray), TR558, 557 (LG Plastic) y PA-758 de Chimei (Chimei Taiwan). Esta variante especializada de ABS es la preferida para aplicaciones en las que la transparencia es un requisito clave.

ABS alimentario

El ABS de calidad alimentaria cumple las estrictas normas de certificación de la FDA, lo que garantiza su seguridad para el contacto directo con los alimentos. Estas variantes de ABS no contienen sustancias nocivas, por lo que son ideales para aplicaciones relacionadas con la alimentación.

Los grados más destacados son 757F, 737 (Chimei), 2802HD, 2802-TR (BASF), HP20, HP30 (Sabic), 920 (Toray) y SX-200 (Asahi). El ABS de calidad alimentaria es esencial para diversas aplicaciones culinarias y de procesamiento de alimentos, garantizando los más altos niveles de seguridad y conformidad.

Otros grados de plásticos ABS

Además de las variantes de ABS mencionadas anteriormente, existen otros tipos especializados a tener en cuenta, como el ABS reforzado con fibra de vidrio, el ABS antiestático y el ABS de protección contra la luz. La elección del tipo de ABS debe ajustarse a sus requisitos específicos y a las aplicaciones previstas.

Si tiene necesidades específicas de material o necesita orientación para seleccionar la variante de ABS más adecuada para su proyecto, no dude en ponerse en contacto con nosotros. Estamos aquí para ayudarle a tomar decisiones informadas y garantizar el material adecuado para sus aplicaciones únicas.

Mejores prácticas para el proceso de moldeo por inyección de ABS

Aspecto del moho

-

Calidad de la superficie del molde: Un factor primordial es garantizar la calidad de la superficie del molde. La ausencia de cicatrices, microporos, marcas de fricción o rugosidades es fundamental. Alisar la superficie de la cavidad y, si es necesario, utilizar cromado para pulir, puede mejorar enormemente el aspecto del producto final.

-

Ángulo de calado: Los ángulos de desmoldeo razonablemente diseñados son cruciales para evitar la deformación de la superficie. Los ángulos de desmoldeo inadecuados pueden provocar imperfecciones estéticas en la pieza moldeada.

-

Diseño de la compuerta: El tipo y la ubicación de la compuerta influyen significativamente en la calidad de la superficie. Un diseño inadecuado de la compuerta puede complicar el tratamiento posterior. La colocación cuidadosa de la compuerta es esencial.

Proceso de moldeo por inyección

-

Velocidad de inyección: En el proceso de moldeo por inyección de ABS, una velocidad de inyección demasiado baja puede dar lugar a una densidad de plástico insuficiente y a un brillo pobre en la pieza moldeada por inyección. Ajustar la velocidad de inyección a un nivel adecuado puede mejorar la calidad de la superficie.

-

Enfriamiento: En el caso de las piezas de plástico de paredes gruesas, una refrigeración inadecuada puede provocar imperfecciones en la superficie y reducir el brillo. Contar con un espesor de pared correctamente diseñado y mejorar el sistema de refrigeración es vital para mantener la calidad del producto.

-

Presión y tiempo de mantenimiento: Una presión y un tiempo de mantenimiento inadecuados pueden dar como resultado una densidad y un brillo deficientes. Para solucionar este problema, es importante aumentar tanto la presión como el tiempo de mantenimiento durante el proceso de moldeo por inyección.

La atención a estos factores críticos en el diseño del molde y el proceso de moldeo por inyección ayudará a garantizar la producción de piezas de ABS de alta calidad con el acabado superficial y las propiedades físicas deseadas.

Tratamiento de secado

-

Importancia del secado: Aunque algunas fábricas pueden omitir este paso para productos ABS de baja calidad, es crucial entender que el ABS requiere un secado adecuado antes del moldeo por inyección.

-

Condiciones de secado recomendadas: La temperatura de secado recomendada para el ABS está en el rango de 80-90℃, y es aconsejable mantener esta temperatura durante al menos 2-3 horas. Este proceso garantiza que la humedad del material se mantenga por debajo de 0,1%. Si el ABS no se seca adecuadamente, pueden producirse problemas como neblina de agua y rayas plateadas en la superficie del producto.

Parámetros de inyección recomendados para ABS

-

Presión de inyección: En el moldeo por inyección de ABS típico, la presión de inyección generalmente cae dentro del rango de 50-100MPa. Este rango de presión suele ser adecuado para lograr los resultados deseados.

-

Velocidad de inyección: La velocidad de inyección óptima a menudo cae dentro del rango medio a alto. Ajustar la velocidad de inyección dentro de este rango puede ayudar a mantener la calidad y la integridad de las piezas de ABS moldeadas.

-

Temperatura de moldeo: Teniendo en cuenta que la temperatura de fusión del ABS es de 170 a 180 ℃, las temperaturas de inyección suelen oscilar entre 200 y 230°C para el ABS, con variaciones entre los tipos de ABS. Es necesario tener precaución para evitar el calor excesivo, que puede provocar la descomposición del plástico. Las temperaturas del molde suelen oscilar entre 50 y 80°C, pero para productos muy brillantes son necesarias temperaturas de molde más elevadas.

Cumplir estas recomendaciones sobre el tratamiento de secado y los parámetros de inyección es vital para producir piezas de ABS que cumplan las normas de calidad y evitar los defectos superficiales habituales asociados a la humedad y a unas condiciones de inyección incorrectas.

Conclusión

En resumen, el moldeo por inyección de ABS, con sus diversas variantes que responden a los requisitos de aplicaciones específicas, ofrece una solución versátil en diversos sectores.

La atención a la calidad del molde, el tratamiento de secado adecuado y el control meticuloso de los parámetros de inyección son vitales para lograr una calidad superficial superior y un rendimiento general del producto.

Con sus diversas variantes que responden a necesidades de aplicación específicas, el ABS sigue demostrando su adaptabilidad y resistencia, consolidando su posición como piedra angular en el mundo de la fabricación de plásticos.