Índice

ToggleTipos de impresión en piezas de plástico

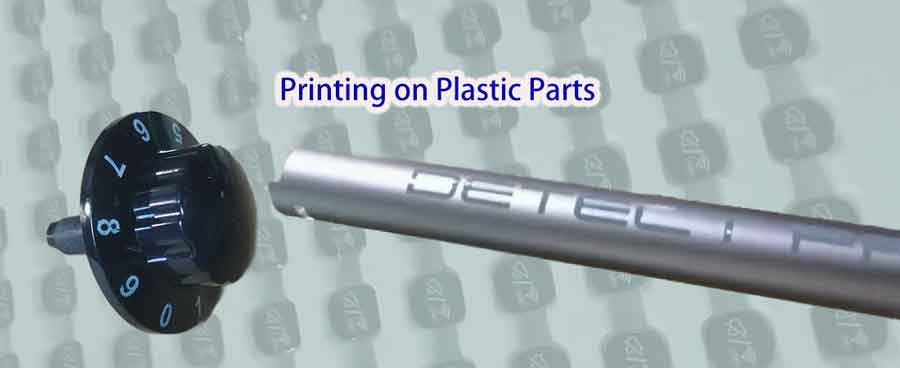

Durante la producción de artículos de plástico, es habitual imprimir una serie de diseños o texto en sus superficies para aumentar su atractivo visual. A menudo se trata de añadir elementos como logos corporativos, números de modelo de productos y otros diseños u obras de arte.

En la actualidad, existen diversas técnicas para aplicar estas impresiones a piezas de plástico. Entre ellas destacan la serigrafía, la tampografía y el grabado láser como los métodos más utilizados.

Serigrafía

Cómo funciona la serigrafía

La serigrafía funciona según los principios básicos de “bloqueo” y “permeabilidad de la tinta”. Este proceso puede dividirse en varios pasos clave:

1. Creación del marco de la pantalla: Inicialmente, se necesita un marco, normalmente de madera o metal. Una malla de mosquitera, normalmente una malla fina de nylon o poliéster, se estira firmemente sobre este marco.

2. Aplicación de la emulsión fotográfica: Se aplica uniformemente a la pantalla una capa de emulsión fotosensible. Una vez expuesta a la luz, esta emulsión se endurece, mientras que las zonas no expuestas permanecen blandas y pueden lavarse con agua.

3. Exposición: El patrón de diseño preparado (normalmente un diseño negro sobre una película transparente) se coloca sobre la pantalla recubierta con la emulsión fotográfica y, a continuación, se expone a la luz. Tras la exposición, las zonas de la emulsión bajo el diseño permanecen blandas.

4. Revelado: Tras la exposición, se lava la pantalla con agua. La emulsión no expuesta se lava, revelando los detalles del motivo. De este modo, la tinta sólo puede pasar a través de estas partes no bloqueadas de la malla.

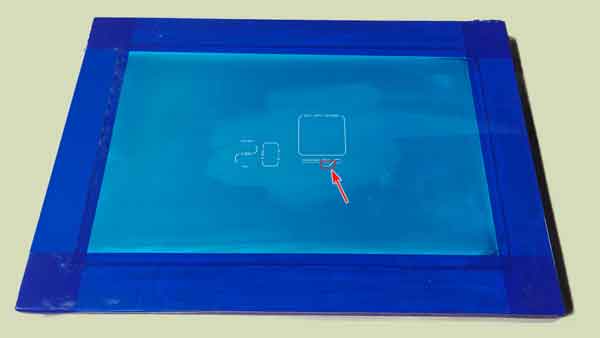

La imagen muestra el aspecto general de todo el bastidor de serigrafía, junto con un primer plano de la estructura de malla del bastidor.

De la imagen se desprende que las zonas de malla correspondientes al diseño están abiertas, dejando pasar la tinta, mientras que las otras zonas se han cubierto con una emulsión fotosensible, bloqueando la tinta.

5. Impresión: La malla se coloca sobre el material que se va a imprimir. Se vierte tinta por encima y se utiliza una rasqueta para presionar uniformemente la tinta a través de las zonas no obstruidas de la malla sobre el material.

6. Limpieza y reutilización: Después de la impresión, la pantalla se limpia a fondo para eliminar toda la tinta y la emulsión, dejándola lista para su uso futuro.

Ejemplos de serigrafía

Ventajas de la serigrafía

Versatilidad: la serigrafía puede aplicarse a una amplia gama de materiales, como papel, plástico, metal, vidrio, madera e incluso tela.

Capas de tinta duraderas y gruesas: La capa de tinta en serigrafía es más gruesa en comparación con otros métodos de impresión, lo que resulta en colores más vivos con buena resistencia a la luz y al desgaste.

Colores vibrantes: Debido a la transferencia directa de la tinta de la pantalla al material, la saturación del color es alta, dando lugar a efectos llamativos.

Coste efectivo para la producción en masa: La serigrafía es altamente rentable para la producción a gran escala. Una vez establecida la plantilla, permite replicarla de forma rápida y económica.

Desventajas de la serigrafía

Limitaciones de la superficie de impresión: El área para la serigrafía debe ser lo más plana posible. Las superficies irregulares pueden provocar una distribución desigual de la tinta. Las hendiduras excesivas pueden impedir que la pantalla haga un contacto adecuado, dificultando la impresión.

Desafíos de las superficies cilíndricas: Aunque la serigrafía en superficies cilíndricas es posible, requiere que la pantalla se mueva en sincronía con la rotación del producto, lo que aumenta la complejidad y el coste. Este método es menos adecuado para la producción a pequeña escala.

Requisitos de volumen: La serigrafía es generalmente más adecuada para la producción a gran escala debido a la necesidad de plantillas y accesorios para posicionar los productos durante la impresión. Existen dispositivos simples y completos para volúmenes pequeños y grandes, respectivamente. El posicionamiento manual con fijaciones sencillas puede tener una mayor tasa de error.

Limitaciones de color: Cada color requiere una pantalla independiente. Normalmente se utiliza para colores simples, dobles o triples, un aumento del número de colores puede aumentar las dificultades y los costes de producción, con el riesgo añadido de desalineación entre los distintos colores.

Limitaciones de resolución: En comparación con otras tecnologías de impresión como la impresión digital, la serigrafía ofrece menor detalle y resolución.

Limpieza y mantenimiento: La limpieza y el mantenimiento regulares de la pantalla son necesarios, especialmente en entornos de producción de alta intensidad.

Preocupaciones medioambientales: Algunos disolventes y tintas utilizados en serigrafía pueden ser perjudiciales para el medio ambiente. Es importante asegurarse de que las tintas cumplen normas medioambientales como RoHS y REACH.

Procesos de curado de la tinta

Asegurar la durabilidad mediante el curado Para que las tintas logren una adhesión y durabilidad óptimas, es esencial un proceso de curado. Existen dos tipos principales de métodos de curado:

Curado térmico: en este método, los elementos impresos se colocan en una cámara de temperatura constante. Se exponen a radiación infrarroja lejana o se calientan con aire caliente, lo que desencadena una reacción térmica que cura la tinta. La temperatura suele controlarse entre 60 °C y 100 °C, y a veces puede alcanzar unos 150 °C.

Por lo general, las temperaturas de curado más altas pueden dar mejores resultados de impresión. Sin embargo, el tratamiento a altas temperaturas puede provocar contracciones y deformaciones, por lo que todo depende del material plástico sobre el que se imprima.

Curado UV: este método consiste en exponer los artículos impresos a longitudes de onda específicas de luz ultravioleta (UV). El proceso fotorreactivo bajo la luz UV hace que la tinta se cure. El curado UV es un método eficaz para solidificar rápidamente la tinta y resulta especialmente útil para determinados tipos de formulaciones de tinta y aplicaciones de impresión.

Serigrafía rotativa - Video Tutorial

Lo que verás. Este vídeo muestra rápidamente cómo funciona la serigrafía: la tinta se empuja con una rasqueta a través de las zonas abiertas de una plantilla (pantalla) sobre un sustrato de plástico, seguido de secado/curado.

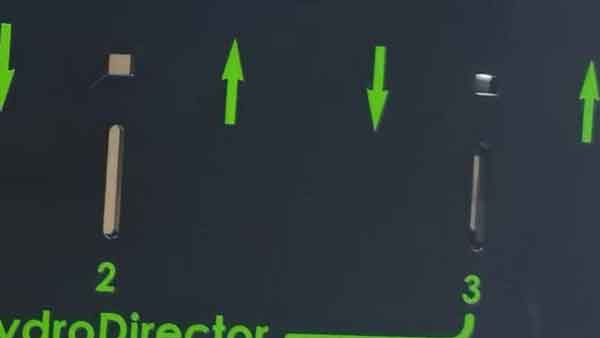

De plano a cilíndrico. La serigrafía se suele utilizar en piezas planas sin salientes. Con la serigrafía rotativa, el método se extiende a las piezas cilíndricas.

Movimiento sincronizado (cómo gira). La pieza gira sincronizada con la pantalla. En este ejemplo, un accionamiento de piñón y cremallera acopla el movimiento con precisión. Algunos sistemas se basan en la fricción entre la pantalla y la pieza para hacerla girar, pero nosotros preferimos el engranaje positivo para evitar el deslizamiento y el desenfoque que provoca.

Fijación y ajuste. La pieza encaja en un pomo/localizador de posicionamiento. El ajuste debe ser preciso: demasiado flojo provoca manchas de impresión; demasiado apretado dificulta la inserción y corre el riesgo de dañarse.

Registro y calidad. Los números impresos y la ranura interna se alinean con posiciones de referencia fijas, nada es aleatorio. La serigrafía rotativa exige una cuidadosa atención a los detalles para lograr claridad, precisión y una fuerte adherencia.

Tampografía

Cómo funciona la tampografía

Un enfoque indirecto para superficies complejas La tampografía es una técnica de impresión indirecta, utilizada principalmente para imprimir sobre superficies irregulares o materiales sobre los que resulta difícil imprimir. Los pasos básicos de la tampografía pueden resumirse como sigue:

1. Fabricación de planchas y grabado: En primer lugar, se crea una plancha de impresión con el patrón deseado, normalmente fabricada con metales como el acero o el cobre. El área del patrón se graba con pequeñas hendiduras.

2. Llenado de tinta: A continuación, se llena de tinta las zonas grabadas de la plancha de impresión.

3. Eliminación del exceso de tinta: Se utiliza una rasqueta (o una escobilla de goma) para limpiar el exceso de tinta de la superficie de la plancha, dejando tinta sólo en las zonas grabadas.

4. Uso del tampón: Un tampón de silicona suave y elástico (el tampón en tampografía) hace contacto con la plancha, transfiriendo la tinta de las zonas grabadas al tampón.

5. Transferencia al producto: A continuación, la almohadilla se desplaza hasta el artículo que se va a imprimir, presionando suavemente para transferir la tinta de la almohadilla a la superficie del artículo. La suavidad y elasticidad de la almohadilla de silicona le permiten adaptarse a diversas superficies irregulares.

6. Secado y curado: La tinta se seca y cura en la superficie del artículo, completando el proceso de impresión.

Ventajas de la tampografía

Adecuada para superficies complejas: La tampografía es capaz de imprimir sobre superficies irregulares, desiguales, curvas e incluso rugosas.

Representación de detalles finos: este método puede imprimir patrones y texto intrincados, por lo que es adecuado para la impresión gráfica de alta precisión.

Versatilidad en la compatibilidad de materiales: La tampografía puede aplicarse a una gran variedad de materiales, como plásticos, metales, vidrio, cerámica y madera.

Adaptabilidad en Color: Se pueden utilizar múltiples colores de tinta, aunque cada ciclo de impresión sólo puede aplicar un color. La impresión multicolor puede lograrse mediante múltiples ciclos de impresión.

Eficacia y flexibilidad: La tampografía es idónea para la producción rápida y la personalización de lotes pequeños, con un cómodo cambio de planchas.

Desventajas de la tampografía

Limitaciones de color: De forma similar a la serigrafía, cada ciclo de impresión sólo puede utilizar un color, lo que hace que la impresión multicolor requiera más tiempo y sea más costosa.

Limitaciones de la superficie de impresión: Aunque la tampografía destaca con superficies irregulares, tiene limitaciones cuando se trata de superficies extremadamente irregulares o estructuras escalonadas. Estas formas pueden dificultar la expansión de la almohadilla de silicona, afectando a su contacto con la superficie de impresión. Un contacto incompleto puede dar lugar a patrones de impresión distorsionados, afectando así a la calidad de impresión. Es necesario prestar especial atención para garantizar que la almohadilla entre en contacto de manera uniforme con toda el área de impresión para obtener una impresión clara y precisa.

Limitaciones del tamaño del patrón: Debido a las limitaciones de tamaño de la almohadilla de silicona, el área de impresión es generalmente pequeña y no es adecuada para la impresión de grandes áreas.

Poca profundidad de tinta en una sola impresión: La capa de tinta aplicada en un solo ciclo de impresión es relativamente fina. Esto puede compensarse eficazmente realizando dos o tres ciclos de impresión, lo que también conlleva un mayor coste de producción.

Tiempo de secado de la tinta: algunos tipos de tinta requieren tiempos de secado más largos, lo que puede afectar a la eficiencia de la producción.

Impacto medioambiental: Algunas tintas de tampografía pueden contener compuestos orgánicos volátiles (COV), lo que supone riesgos potenciales para el medio ambiente y la salud de los operarios.

Requisitos de tinta para serigrafía y tampografía

La serigrafía y la tampografía requieren unas propiedades específicas de las tintas para garantizar un rendimiento y una durabilidad óptimos en superficies de plástico. A continuación se indican algunos requisitos clave de las tintas.

Adherencia de la tinta al sustrato

La adherencia entre la tinta y el plástico es un requisito fundamental tanto para la serigrafía como para la tampografía. La adherencia se evalúa más comúnmente con la prueba de adherencia cruzada, a menudo denominada prueba de rejilla, mientras que un método más rápido e informal consiste en raspar la impresión con una uña o una espátula de plástico para ver si se despega.

Los plásticos pueden clasificarse en dos categorías en función de la adherencia de la tinta:

Buena adherencia: Los plásticos con mayor polaridad molecular -como el ABS (a menudo la opción más fácil y preferida para la impresión de plásticos), el PA, el PC y el PVC- tienen una energía superficial relativamente alta, por lo que las tintas se adhieren bien sin tratamiento previo. Para estos materiales, suele bastar con elegir una tinta compatible.

Poca Adherencia: Los plásticos de baja polaridad como PE, PP, PET y POM (los más difíciles de imprimir) generalmente requieren un tratamiento previo para lograr una adhesión adecuada de la tinta. Entre los métodos habituales se incluyen el tratamiento con plasma o corona, el tratamiento con llama o la aplicación de una imprimación/promotor de adherencia.

En algunos casos, los materiales plásticos que contienen plastificantes u otros aditivos pueden hacer que la adherencia de la tinta se debilite con el tiempo a medida que estas sustancias químicas migran a la superficie. Para evitarlo, se recomienda utilizar materiales vírgenes y evitar los plásticos con aditivos desconocidos.

Resistencia al alcohol

Algunos productos de plástico, sobre todo en dispositivos médicos, electrónica e interiores de automóviles, pueden entrar en contacto con el alcohol durante su uso. En estos casos, es importante elegir tintas resistentes al alcohol.

Para comprobar la resistencia al alcohol, se frota un algodón empapado en alcohol sobre la superficie impresa entre 50 y 100 veces. Si la tinta empieza a desprenderse, no es resistente al alcohol. En entornos que requieran resistencia al alcohol, asegúrese de seleccionar tintas diseñadas para soportar la exposición al alcohol. Esto depende de la formulación de la tinta, los aditivos y el proceso de curado.

Resistencia a los rayos UV (exposición a la luz solar)

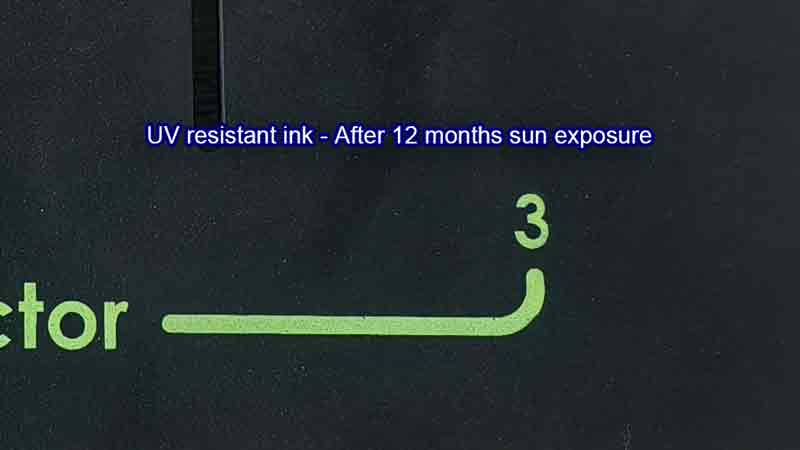

Mientras que las tintas estándar son adecuadas para uso en interiores, los productos destinados a uso en exteriores deben tener tintas resistentes a la luz ultravioleta (UV) para evitar la degradación por la exposición prolongada al sol.

Bajo la exposición a los rayos UV, las tintas pueden desteñirse, decolorarse y, con el tiempo, empolvarse o despegarse.

Por tanto, las tintas resistentes a los rayos UV son necesarias para los productos de exterior. Por ejemplo, un producto impreso con tinta estándar mostró un cambio de color significativo de verde a azul tras solo seis meses de exposición a la luz solar.

Sin embargo, al utilizar tinta resistente a los rayos UV, el color se mantuvo estable incluso después de 12 meses, con sólo un ligero desgaste en algunas zonas.

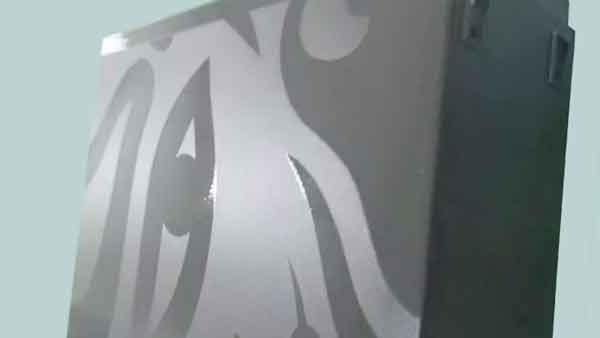

Grabado láser

El grabado láser también se conoce como grabado láser o marcado láser. Consiste en utilizar rayos láser de alta energía para grabar marcas en la superficie. Este método puede crear marcas duraderas y precisas, como texto, patrones y códigos de barras, en diversos tipos de superficies de plástico. El proceso de marcado por láser suele incluir los siguientes pasos:

Cómo funciona el grabado láser

Diseño del material gráfico: el primer paso consiste en diseñar el contenido que se va a marcar, que puede incluir texto, gráficos, códigos de barras, etc. Estos diseños suelen crearse utilizando un software especializado en un ordenador.

Ajuste de los parámetros del láser: En función del efecto de marcado deseado y del tipo de plástico, los parámetros del láser, como la potencia, la velocidad, el enfoque y la frecuencia, se ajustan en consecuencia.

Ejecución del marcado por láser: El producto de plástico se coloca en la mesa de trabajo de la máquina de marcado por láser. El láser emite un haz de alta energía que se desplaza a lo largo de una trayectoria predeterminada, centrándose en la superficie del plástico.

Respuesta del material: Cuando el láser entra en contacto con la superficie de plástico, pueden producirse varias reacciones físicas o químicas diferentes, dependiendo de la naturaleza del plástico y de los ajustes del láser:

- Retirada de material: El láser ablaciona una capa de la superficie, creando una marca rebajada.

- Cambio de color: El calor del láser provoca un cambio de color en el plástico, formando un claro contraste en el marcado.

- Cambio químico: El láser induce una reacción química que altera el color o la textura de la superficie del material.

Enfriamiento y procesamiento: Una vez finalizado el proceso de marcado, en ocasiones puede ser necesario un enfriamiento y un procesamiento adicional para garantizar la calidad del marcado.

Ventajas del marcaje láser

Precisión y detalle: El marcado por láser puede crear patrones extremadamente finos y complejos.

Proceso sin contacto: el proceso de marcado no implica contacto físico, lo que reduce el desgaste o la deformación del producto.

Velocidad y automatización: El marcaje es rápido y puede integrarse fácilmente en líneas de producción automatizadas.

Durabilidad: las marcas son duraderas y resistentes a la decoloración o al desgaste.

Sin embargo, la eficacia del marcado por láser puede variar en función del tipo de plástico y su color. Los distintos materiales reaccionan de forma diferente al láser, por lo que es necesario ajustar los parámetros del láser para materiales específicos.

Desventajas del marcado por láser

Limitaciones de color: Los colores que se pueden conseguir con el marcado láser dependen en gran medida del material y de su reacción al láser. Normalmente, las marcas son de color gris claro para contrastar con el fondo. Debido a limitaciones técnicas, otras opciones de color están restringidas.

Limitaciones en superficies irregulares: Debido a las limitaciones de la distancia focal, el marcado por láser puede tener dificultades para lograr impresiones uniformes y claras en superficies irregulares o con textura.

Preocupaciones de durabilidad: Aunque generalmente se consideran permanentes, las marcas láser pueden desvanecerse o desgastarse en determinadas condiciones, como la exposición prolongada a una luz intensa o a productos químicos agresivos.

Conclusión

La impresión en productos de plástico no se limita únicamente a la serigrafía, la tampografía, y el grabado láser; también existen otros métodos como la impresión por transferencia de agua, la decoración en molde, la estampación en caliente (foil stamping) y la impresión por inyección de tinta. Aunque puede que estas técnicas no sean tan utilizadas como las tres primeras, o que requieran volúmenes de producción más elevados, cada una tiene sus características únicas.

A la hora de seleccionar la tecnología de impresión adecuada, hay que tener en cuenta diversos factores, como el tipo de material, las características de la superficie, los requisitos de diseño y la escala de producción, para satisfacer tanto las necesidades estéticas como prácticas del producto.