Índice

ToggleMateriales de acero para moldes de inyección

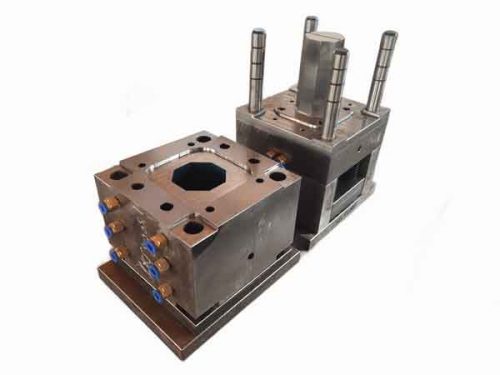

Los moldes de inyección son herramientas indispensables en la fabricación de productos de plástico. Con los avances tecnológicos, los artículos de plástico, desde utensilios a piezas de automóvil, se han convertido en omnipresentes en todos los aspectos de nuestras vidas. Estos productos se crean principalmente mediante el proceso de moldeo por inyección, que consiste en calentar el plástico hasta que se funde, inyectarlo en un molde y, a continuación, enfriarlo para darle las distintas formas y tamaños que necesitamos.

La calidad del molde está directamente relacionada con la calidad de los productos plásticos, por lo que la elección de un acero para moldes de alta calidad es crucial. Un acero para moldes de calidad superior debe resistir:

- Prolongado condiciones de alta presión,

- El impacto a alta velocidad de plástico fundido a altas temperaturas.

- Además, los moldes se utilizan repetidamente, a menudo millones de veces. resistencia al desgaste, resistencia a la corrosión, y dureza adecuada.

Causas de los daños en los moldes de inyección

Antes de profundizar en las características necesarias del acero para moldes, es importante comprender cómo suelen dañarse los moldes:

Deformación del molde Los moldes que funcionan en condiciones repetidas de alta temperatura y alta presión tienden a deformarse con el tiempo. En concreto, la cavidad del molde puede deformarse, lo que afecta a la precisión dimensional del producto moldeado y puede provocar la formación de rebabas (exceso de material).

Desgaste Los bordes limpios (afilados) del molde se vuelven gradualmente romos con el uso prolongado, dando lugar a esquinas redondeadas y superficies deprimidas. El resultado más significativo de este desgaste es la producción de rebabas.

Fractura Tras un periodo de uso, los moldes pueden desarrollar grietas debido a la fatiga del material. Estas grietas tienden a expandirse con el tiempo y con el uso continuado, lo que eventualmente puede conducir a la fractura de ciertas partes del molde.

Corrosión Cuando se utilizan materiales plásticos ácidos o materiales que liberan gases corrosivos durante el procesamiento (como PVC y POM), la superficie del molde puede corroerse con el tiempo. Esta corrosión puede crear superficies irregulares conocidas como picaduras, que pueden afectar negativamente al aspecto del producto final.

Requisitos básicos de los materiales de acero para moldes

Dureza, resistencia al desgaste y tenacidad La dureza y la resistencia al desgaste del acero son cruciales en la fabricación de moldes. Esto se debe a que los moldes están sometidos al desgaste continuo del plástico fundido durante el proceso de inyección, especialmente cuando el plástico contiene cargas duras como fibras de vidrio, que pueden causar más daños. Además, los moldes sufren impactos durante su funcionamiento, lo que exige un cierto nivel de dureza para evitar que se agrieten. Cuando se trabaja con plásticos de alta temperatura, la demanda de acero resistente al desgaste se intensifica, lo que exige el uso de acero para moldes de alto rendimiento.

Resultado del pulido El acero para moldes de alta calidad debe tener un alto nivel de pureza con una estructura fina y uniforme para garantizar una superficie del molde impecablemente pulida. La presencia de poros, impurezas u otros defectos en la superficie del molde puede afectar negativamente al aspecto del producto final. Por ejemplo, el acero S136 es famoso por sus excepcionales propiedades de pulido.

Soldadura Los moldes sufren inevitablemente desgaste y daños accidentales durante su uso, y a veces es necesario realizar ajustes debido a cambios en el diseño. La soldabilidad del acero para moldes es, por tanto, extremadamente importante, ya que determina la facilidad y viabilidad de las reparaciones y modificaciones del molde.

Resistencia a la corrosión Para los moldes que procesan plásticos corrosivos, el uso de acero resistente a la corrosión es esencial. Entre los aceros resistentes a la corrosión más comunes se incluyen S136, 2316, 420, 2083 y M333. Además, para los moldes que cambian con frecuencia de lote de producción, una excelente resistencia a la corrosión puede reducir la necesidad de mantenimiento para prevenir la oxidación.

Mínima deformación en el tratamiento térmico Durante el tratamiento térmico, el acero para moldes se endurece, lo que aumenta la dificultad del mecanizado y, por tanto, el coste. Para mejorar la eficiencia de la producción y reducir los costes, es necesario utilizar materiales de acero con estructuras internas uniformes que presenten una deformación mínima durante el tratamiento térmico. Tales materiales no desarrollarán tensiones internas o deformaciones excesivas, garantizando la precisión y longevidad del molde.

En resumen, seleccionar el material de acero para moldes adecuado es crucial no sólo para garantizar la calidad de los productos plásticos, sino también para aumentar la durabilidad de los moldes, reducir los costes de producción y mantenimiento y mejorar la eficacia y la economía de toda la cadena de producción.

Acero para moldes preendurecido frente a endurecido en toda su masa

¿Por qué acero preendurecido para moldes?

Normalmente, los moldes requieren un endurecimiento global o superficial para alcanzar niveles de dureza entre HRC50-60. Este rango de dureza aumenta la dificultad y el coste del mecanizado.

Para alcanzar esa dureza es necesario un tratamiento térmico que, sobre todo en el caso del temple completo, supone un riesgo de deformación y prolonga el ciclo de fabricación. Así pues, se desarrolló el acero para moldes preendurecido, que suele tener una dureza de entre HRC30-40, un rango más manejable en términos de mecanizado pero suficientemente duro para muchos moldes de inyección de plástico, como PP, PE, ABS, etcétera.

Acero preendurecido para moldes

El acero para moldes preendurecido es un acero que ya ha sido endurecido antes de salir de fábrica. Su dureza suele cumplir los requisitos de uso, lo que significa que puede utilizarse directamente en el mecanizado y la producción de moldes sin necesidad de un tratamiento térmico adicional por parte del usuario.

La principal ventaja de este tipo de acero es su comodidad, ya que ahorra tiempo y costes de producción al reducir el riesgo de distorsión dimensional durante el tratamiento térmico. El acero para moldes preendurecido se suele utilizar para ciclos de producción más cortos y lotes más pequeños o cuando el tamaño del molde hace que el tratamiento térmico no sea práctico.

Entre las calidades más comunes de acero preendurecido para moldes se incluyen: P20, 718/718H/718HH, 738H, NAK80, S136H y 2083H.

Acero para moldes endurecido

Por el contrario, el acero para moldes endurecido en profundidad se suministra en un estado ablandado y requiere tratamiento térmico durante o después del proceso de fabricación del molde para alcanzar la dureza deseada. La dureza de este acero puede controlarse con precisión mediante el tratamiento térmico, lo que se traduce en una mayor resistencia al desgaste y tenacidad.

El acero templado para moldes es adecuado para moldes que deben funcionar durante largos periodos y soportar un gran desgaste, especialmente en la producción en serie de productos de plástico idénticos. Sin embargo, la necesidad de un tratamiento térmico posterior a la producción puede aumentar los costes de producción y requiere una manipulación cuidadosa para evitar deformaciones y problemas de tensión debidos a un calentamiento o enfriamiento desigual.

Los grados regulares de aceros para moldes endurecidos en toda su masa son: 2083, S136,H13, SKD61,8407, y SKD11.

En resumen, tanto los aceros para moldes preendurecidos como los endurecidos pasantes tienen sus ventajas e inconvenientes. La elección entre ellos depende de las necesidades específicas de producción, el diseño del molde y la eficiencia económica. El acero para moldes preendurecido ofrece comodidad y rapidez, ideal para lotes pequeños o moldes de tamaño específico; mientras que el acero para moldes endurecido es más adecuado para moldes de producción a gran escala que requieren una resistencia al desgaste muy alta y un uso a largo plazo.

Tipos comunes de acero para moldes

Existen cientos de tipos de acero para moldes, pero los que se enumeran a continuación se encuentran entre los más utilizados.

Las distintas fábricas de moldes pueden preferir unos tipos a otros, en función de su familiaridad con estos materiales y de la disponibilidad de proveedores fiables.

En la siguiente tabla se enumeran los tipos de acero para moldes más frecuentes.

| Nombre | Tratamiento térmico | Dureza | Breve descripción | Origen estándar |

|---|---|---|---|---|

| P20 | Preendurecido | HRC28-32 | Acero para moldes de plástico serie Cr-Mo de carbono medio, excelente rendimiento de procesamiento y pulido, asequible, adecuado para productos con requisitos bajos y producción pequeña. | AISI EE.UU. |

| 718 | Preendurecido | HRC30-34 | Acero para moldes de la serie Cr-Ni-Mo, una versión mejorada del P20 (correspondiente al grado americano P20+Ni), con mejor templabilidad, capaz de fabricar moldes más grandes. La vida útil del molde es 2 o 3 veces superior a la del P20. | Assab Suecia |

| 718H | Preendurecido | HRC34-38 | El 718H tiene mayor dureza y mejor pulido espejo que el 718. La principal diferencia entre ambos es el contenido de manganeso y molibdeno. | Assab Suecia |

| 718HH | Preendurecido | HRC36-40 | La dureza del 718HH es superior a la del 718H. | Assab Suecia |

| 738(1.2738) | Tratamiento térmico posterior | Se recomienda HRC48-52 | El 738 tiene mayor contenido de Mn, Cr, Ni que el 718, con buena templabilidad y tenacidad. Es la abreviatura de la norma alemana 1.2738, mientras que 718 recibe su nombre de la sueca Assab. | DIN Alemania |

| 2344(1.2344) | Tratamiento térmico posterior | Se recomienda HRC50-54 | Acero para moldes de la serie Cr-Ni-Mo, correspondiente al grado americano P20+Ni y 718, con mejor templabilidad, capaz de fabricar moldes más grandes. | DIN Alemania |

| S136 | Tratamiento térmico posterior | Se recomienda HRC48-52 | Con un contenido de cromo de 13,6%, tiene una alta resistencia a la corrosión y presenta una estructura pura y fina, un excelente rendimiento de pulido, así como resistencia al desgaste, maquinabilidad y buena estabilidad dimensional durante el temple. | Assab Suecia |

| S136H | Preendurecido | HRC30-35 | Material preendurecido de S136, no requiere tratamiento térmico posterior. | Assab Suecia |

| 2083(1.2083) | Tratamiento térmico posterior | Se recomienda HRC50-54 | Norma DIN alemana, abreviatura de 1.2083, con un contenido de cromo de 12,5-14,5%, corresponde a S136. Posee buena resistencia a la corrosión, resistencia al desgaste, templabilidad y maquinabilidad para acero de moldes de plástico. | DIN Alemania |

| 2083H | Preendurecido | Material preendurecido de 2083. | DIN Alemania | |

| 420 | Tratamiento térmico posterior | Se recomienda HRC50-52 | Con un contenido de cromo de 13,5%, corresponde al grado S136. Tiene buena resistencia a la corrosión, resistencia al desgaste, templabilidad y maquinabilidad para acero de moldes de plástico. | AISI EE.UU. |

| NAK80 | Preendurecido | HRC37-43 | Añadido Ni-Al-Cu, buena maquinabilidad y rendimiento del mecanizado por descarga eléctrica, excelente soldabilidad, después de la nitruración gaseosa la dureza superficial alcanza 750HV, consiguiendo una vida útil del molde extralarga. | Diado Japón |

| 8407 | Tratamiento térmico posterior | Se recomienda HRC48-52 | Contiene acero para moldes aleado al Cr-Mo-V para trabajo en caliente, con buena resistencia al desgaste, tenacidad y ductilidad, maquinabilidad y pulibilidad estables, excelente resistencia a altas temperaturas y a la fatiga térmica, buena templabilidad y mínima deformación por tratamiento térmico. | Assab Suecia |

| H13 | Tratamiento térmico posterior | Se recomienda HRC50-54 | Contiene acero para moldes aleado al Cr-Mo-V para trabajo en caliente, el grado correspondiente al 8407. | AISI EE.UU. |

| SKD61 | Tratamiento térmico posterior | Se recomienda HRC50-54 | Contiene acero para moldes de trabajo en caliente de aleación media Si-Cr-Mo-V, el grado correspondiente al 8407. | Diado Japón |

| Vikingo | Tratamiento térmico posterior | HRC52-54 | Buena estabilidad dimensional en el tratamiento térmico; buena maquinabilidad y resistencia al rectificado; excelente tenacidad y resistencia al desgaste. | Assab Suecia |

| 2316(1.2316) | Tratamiento térmico posterior | HRC32-36 | Contiene acero al Cr-Ni-Mo para moldes, material de acero plástico preendurecido de alta resistencia a la corrosión y alto pulido con buena maquinabilidad y pulibilidad. | DIN Alemania |

Métodos habituales de tratamiento térmico y superficial del acero para moldes

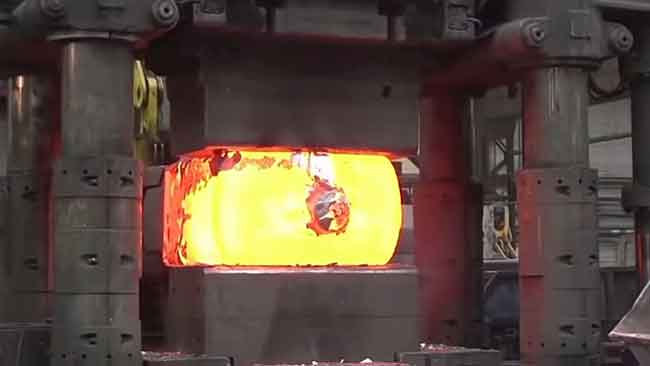

Además de los aceros para moldes preendurecidos, la mayoría de los demás aceros para moldes requieren algún tipo de tratamiento térmico o superficial para mejorar sus características de rendimiento, como la resistencia, la dureza, la resistencia al desgaste y la resistencia a la corrosión. Estos tratamientos garantizan que el molde pueda soportar la alta presión, temperatura y ambiente corrosivo que se encuentra durante el proceso de moldeo por inyección, especialmente si el molde se va a utilizar para producir grandes cantidades de productos.

Métodos de tratamiento térmico del acero para moldes

Los principales métodos de tratamiento térmico para el acero de moldes incluyen el enfriamiento (seguido de uno o dos ciclos de templado para aliviar la tensión, consiguiendo una dureza global elevada al tiempo que se mantiene cierto grado de tenacidad), y el temple (una combinación de enfriamiento rápido y templado a alta temperatura, que da como resultado una mayor resistencia y tenacidad global, aunque la dureza es inferior a la del enfriamiento rápido). Sin embargo, el revenido no se utiliza con frecuencia para moldes de inyección, ya que no suelen sufrir fuerzas de impacto significativas.

No todos los aceros para moldes pueden someterse al temple, y la dureza requerida tras el temple varía en función del tipo de acero. En la tabla anterior se indica la dureza de temple ideal para distintos tipos de acero, pero los requisitos específicos dependen de cada aplicación y de las recomendaciones del proveedor de acero para moldes.

Métodos de tratamiento superficial del acero para moldes

Los tratamientos superficiales ofrecen una amplia gama de opciones, incluyendo chapado, nitruración, carburizado, carbonitruración, PVD (deposición física de vapor), CVD (deposición química de vapor), y enfriamiento localizado por láser. Entre ellos, la nitruración es el más utilizado.

¿Qué es la nitruración?

La nitruración es un tratamiento de superficie en el que se introducen átomos o iones de nitrógeno en la capa superficial del metal, formando nitruros. Esto mejora la dureza del material, su resistencia al desgaste y a la corrosión. Elementos como el aluminio, el cromo, el vanadio y el molibdeno ayudan a formar nitruros estables y uniformes. Por lo tanto, los aceros adecuados para la nitruración suelen contener estos elementos.

Dureza y profundidad de nitruración

La dureza de la capa nitrurada suele alcanzar más de 400 HV, con una profundidad que no suele superar los 0,5 mm, ya que una penetración más profunda resulta cada vez más difícil.

Por ejemplo, el acero P20 nitrurado a una temperatura de 510°C durante 80 horas, con un índice de disociación del amoníaco de 30-40%, da como resultado una profundidad de nitruración de 0,3-0,5 mm y una dureza superficial de 650-700 HV.

Por el contrario, el acero H13, tras el templado y dos rondas de revenido seguidas de nitruración superficial, puede alcanzar una dureza superficial en torno a 1000 HV con una profundidad de la capa de nitruración de aproximadamente 0,24 mm. Sin embargo, esta elevada dureza se utiliza más comúnmente para moldes de extrusión de aluminio y se aplica con menos frecuencia a moldes de inyección.

Conclusión

En conclusión, seleccionar el tipo de acero para moldes adecuado es crucial para garantizar una producción de alta calidad, duradera y rentable en la industria del moldeo por inyección de plástico. Conocer las características, aplicaciones y tipos comunes de acero para moldes permite a los fabricantes tomar decisiones informadas que se adapten a sus necesidades específicas y mejoren la eficiencia general de la producción.

A medida que evoluciona la tecnología, también lo hace la gama de aceros para moldes disponibles, lo que promete una precisión y durabilidad aún mayores para los futuros retos de fabricación.