Índice

Toggle¿Qué son las marcas del perno eyector?

Las marcas de los pasadores eyectores son huellas únicas que quedan en la superficie de un producto durante el proceso de moldeo por inyección. Estas marcas son creadas por pasadores eyectores o elevadores angulares en el molde, que se utilizan para expulsar el producto acabado del molde. Estas huellas pueden manifestarse como superficies irregulares o mostrar diferencias de color y brillo en comparación con las zonas circundantes. Existen principalmente algunos tipos de marcas de pasador eyector:

- Marcas de muesca poco profundas del pasador eyector: Estas marcas aparecen como hendiduras en la forma del pasador eyector, normalmente en la superficie de la pieza de plástico que entra en contacto con el pasador eyector. Están causadas principalmente por desviaciones posicionales del pasador eyector durante el moldeo por inyección.

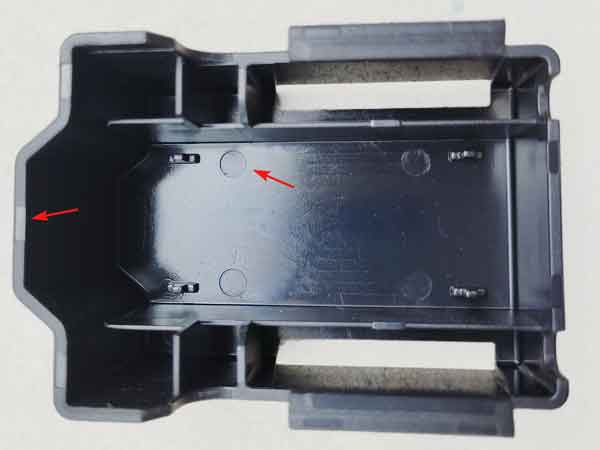

La imagen revela que esta pieza utiliza cuatro pasadores eyectores redondos y nueve pasadores eyectores planos, cada uno de los cuales deja una ligera impresión.

Sin embargo, dichas marcas de pasador eyector son totalmente inofensivas, ya que se encuentran en superficies que quedan ocultas tras el montaje. Por consiguiente, no quedan huellas visibles en las superficies expuestas tras el montaje del producto.

- Blanqueamiento de las marcas del pasador de expulsión: En estos casos, el color en la zona del pasador eyector se vuelve más claro, formando manchas blancas o halos. Estas marcas pueden aparecer tanto en la superficie que entra en contacto con la espiga eyectora como en el lado opuesto. Se deben principalmente a la tensión ejercida o a una diferencia de temperatura con las zonas circundantes.

Marcas blanqueadas

La imagen muestra un ejemplo muy típico de blanqueamiento de las marcas de los pines eyectores, probablemente causado por un diseño poco práctico de los pines eyectores.

Ligera decoloración

La imagen muestra decoloración de las marcas del pasador eyector, con cuatro marcas circulares visibles. Estas marcas son más brillantes que las que las rodean. Aunque estas marcas de expulsión a veces son aceptables, no son el resultado ideal.

Las marcas de los pasadores de expulsión no sólo afectan al aspecto del producto, sino que también pueden provocar un aumento de la tensión interna en las zonas afectadas, aumentando así el riesgo de que se produzcan grietas. Estas grietas pueden producirse durante el uso y acortar la vida útil del producto. Por tanto, controlar y optimizar la formación de marcas de expulsión es crucial para garantizar la calidad del producto.

Causas de las marcas del perno eyector

Las marcas de los pines eyectores pueden ser un problema molesto. Cuando aparecen, el ajuste de los parámetros de moldeo por inyección puede ayudar a mitigarlas o eliminarlas, pero esto puede afectar a las dimensiones del producto. Esto resulta especialmente difícil cuando el producto tiene requisitos específicos de precisión dimensional.

Las causas de las marcas de los pernos eyectores pueden dividirse en dos categorías principales: las que se forman durante el proceso de expulsión del producto y las que están presentes antes de que el producto sea expulsado.

Marcas del pasador eyector formadas durante la expulsión del producto:

- Colocación incorrecta del pasador eyector: Si el pasador eyector está situado en un punto débil del producto, puede provocar deformaciones durante la expulsión. Aunque hay muchos pasadores eyectores en el molde, que actúan de forma sincronizada y comparten la fuerza de eyección, las piezas de plástico pueden sufrir una deformación elástica durante la eyección, lo que hace que las zonas delgadas y fácilmente deformables sean especialmente vulnerables.

- Expulsión antes del enfriamiento completo: Especialmente en las zonas más gruesas del producto, la expulsión antes de que el material se haya enfriado y solidificado completamente puede provocar deformaciones.

Marcas del pasador eyector presentes antes de la expulsión del producto:

- Pasador de expulsión no enrasado con la superficie del molde: Los pasadores de expulsión que no estén finamente procesados pueden no quedar al ras de la superficie del molde cuando éste se cierra, lo que produce marcas.

- Presión excesiva de inyección y retención: Una presión demasiado elevada puede hacer que los pasadores eyectores se desplacen hacia abajo o se deformen. Además, una presión de inyección excesiva puede aumentar la adherencia entre el producto y el molde, lo que provocará una mayor fuerza de expulsión.

- Pasador eyector demasiado cerca de la compuerta: Un perno eyector cerca de la compuerta puede causar una presión de inyección excesiva en esa zona. Ajustar el tamaño de la compuerta puede ayudar a reducir esta presión.

- Pasador eyector no refrigerado: Dado que el pasador eyector carece de agua de refrigeración y cuando la precisión de fabricación es baja, dando lugar a una gran brecha de montaje, esto puede reducir aún más el efecto de enfriamiento. La diferencia de temperatura entre los pasadores eyectores y la zona circundante del núcleo del molde puede provocar marcas.

Para evitar las marcas de los pines eyectores, es fundamental tener en cuenta una combinación de diseño del molde, ajustes de los parámetros de moldeo por inyección y mantenimiento del equipo. Un diseño razonable y un control preciso del proceso son factores clave.

Soluciones clave a los problemas de marca del perno eyector

Para solucionar el problema de las marcas de los pines eyectores es necesario un diseño meticuloso del molde, una fabricación precisa y un ajuste cuidadoso de la máquina de moldeo por inyección. He aquí algunas soluciones específicas:

Diseño del molde:

- Disposición de las clavijas del eyector racional: Los pasadores de expulsión deben colocarse en zonas que puedan soportar una mayor fuerza, especialmente en las partes más profundas del molde o donde haya una resistencia a la expulsión importante. Tenga en cuenta también los detalles del producto y el recorrido interno del agua en el molde.

Un principio clave en el diseño de la disposición de los pasadores eyectores es colocar el mayor número posible, especialmente en zonas con nervaduras. Esto garantiza que toda la superficie del producto se expulse uniformemente,evitando que cualquier pasador eyector individual encuentre una resistencia excesiva en la superficie de la pieza..

- Optimizado Diseño de puertas: Evite utilizar compuertas demasiado pequeñas y patines excesivamente largos para reducir la pérdida de presión del caudal. También hay que tener en cuenta la distancia entre los pasadores eyectores y las compuertas para evitar una presión excesiva sobre los pasadores.

- Aplicación del análisis del flujo de moldes: Utilice el análisis del flujo del molde para predecir la presión de inyección y optimizar el diseño de la compuerta. Sin embargo, la colocación del pasador eyector depende más de la experiencia del diseñador.

Diseño del producto:

- Control de costillas y salientes: Controlar adecuadamente la altura y el número de costillas y resaltes para reducir la dificultad de expulsión.

- Aumentar Ángulos de calado: Los ángulos de tiro más grandes ayudan a reducir la fuerza de expulsión.

Fabricación de moldes:

- Precisión de los orificios del pasador de expulsión y dimensiones relacionadas: La separación entre los orificios de los pasadores expulsores y los pasadores debe controlarse generalmente en torno a 0,03 mm, con elevados requisitos de rectitud.

La separación entre los orificios de las espigas eyectoras y las espigas debe ser mínima. Esto garantiza una mejor conducción del calor entre los pasadores eyectores y el núcleo del molde circundante. Además, reduce el grado de deformación elástica de los pasadores eyectores bajo presión.

Ajuste de parámetros de moldeo por inyección:

- Ajuste de las temperaturas del molde y del material: Aumentar la temperatura del molde y del material puede mejorar la fluidez del plástico, reduciendo así la presión de inyección.

- Tiempo de enfriamiento optimizado: Ajuste el tiempo de enfriamiento adecuadamente para reducir la fuerza de expulsión y garantizar al mismo tiempo que la contracción del producto se encuentre dentro de límites aceptables.

En resumen, la eliminación de las marcas de los pernos eyectores mediante la optimización de los parámetros de moldeo por inyección es una cuestión compleja que implica múltiples aspectos. Requiere continuos ajustes y optimizaciones durante el funcionamiento y puede que no siempre produzca resultados satisfactorios. Por lo tanto, es crucial evaluar y eliminar las posibles causas de las marcas de los pernos expulsores durante la fase de diseño.

Conclusión

En conclusión, el tratamiento eficaz de las marcas de los pines eyectores en el moldeo por inyección es un reto polifacético que exige prestar atención al diseño del molde, al diseño del producto, a la fabricación del molde y a los parámetros precisos del moldeo por inyección. Aunque el análisis del flujo del molde y una planificación cuidadosa pueden servir de orientación, a menudo son necesarios ajustes en el mundo real y una optimización continua. En última instancia, la clave para mitigar las marcas de los pines eyectores reside en un enfoque holístico que abarque un diseño cuidadoso, una fabricación precisa y un control meticuloso del proceso.