Índice

ToggleComprender el moldeo por inyección de juguetes de plástico

Los juguetes de plástico se han hecho un hueco importante en la industria juguetera gracias a su diversidad, durabilidad y rentabilidad. Su gama es muy amplia y abarca bloques de construcción, maquetas de coches y aviones, e incluso juguetes teledirigidos. Además, el plástico también es un material fundamental en los correpasillos para niños y en diversos juguetes de exterior, como toboganes y pistolas de agua. Algunos juguetes electrónicos también están hechos principalmente de plástico.

En comparación con materiales tradicionales como el metal, la madera y la tela, el plástico se utiliza con más frecuencia en los juguetes. El objetivo de este artículo es proporcionar un conocimiento exhaustivo de los juguetes de plástico, desde sus ventajas e inconvenientes hasta sus métodos de producción y diseño, e incluso los procesos posteriores a la producción. Esperamos que esta información le ayude a elegir con más conocimiento de causa y a entender mejor los juguetes de plástico.

Ventajas de los juguetes moldeados por inyección de plástico

El moldeo por inyección de plástico para la producción de juguetes es un método de fabricación eficaz y preciso. En este proceso, el plástico fundido se inyecta en un molde y se enfría para formar una réplica exacta de la cavidad del molde. Las ventajas de esta tecnología incluyen:

Producción de alta eficiencia: el moldeo por inyección permite la rápida producción en masa de juguetes. Cuando se combina con la inspección y el embalaje automatizados, mejora significativamente la eficiencia de la producción, especialmente en tiradas a gran escala.

Precisión en los detalles: Utilizando moldes precisos, el moldeo por inyección puede crear juguetes con formas complejas y ricos en detalles. Esta precisión es especialmente importante en los juguetes que requieren diseños complejos, como las figuras de acción y las maquetas detalladas de vehículos.

Coste-eficacia: Aunque la inversión inicial, como los costes de fabricación de moldes, puede ser elevada, la eficiencia de la producción en masa hace que el coste por juguete sea relativamente bajo a largo plazo.

Diversidad de materiales: la tecnología de moldeo por inyección puede utilizar varios tipos de plásticos, incluidas opciones más respetuosas con el medio ambiente. Esto permite a los fabricantes elegir distintos materiales en función de las necesidades específicas del juguete y de las tendencias del mercado.

Diversos colores y apariencias: Durante el proceso de producción, se pueden añadir fácilmente diferentes colores y elementos decorativos. El plástico puede producirse en una amplia gama de colores, y procesos adicionales como la pintura o la galvanoplastia enriquecen y mejoran aún más el aspecto del juguete.

En resumen, el moldeo por inyección de plástico ofrece un método eficaz, económico, preciso y versátil de producción de juguetes. Estas ventajas hacen de la tecnología de moldeo por inyección un actor crucial en la industria juguetera.

Desventajas de los juguetes moldeados por inyección

A pesar de las muchas ventajas de producir juguetes mediante moldeo por inyección, existen algunos inconvenientes importantes que no pueden pasarse por alto:

Limitaciones en las condiciones de uso: Los juguetes de plástico pueden derretirse a altas temperaturas. Además, la resistencia del plástico suele ser inferior a la de materiales como el metal, lo que podría afectar a la durabilidad y vida útil del juguete.

Altos costes iniciales: La creación de moldes de inyección implica importantes costes de diseño y fabricación. Esta inversión puede no resultar económica para la producción a pequeña escala, por lo que resulta más adecuada para la producción en serie.

Preocupaciones medioambientales: La producción y eliminación de plásticos puede tener impactos medioambientales adversos, especialmente en el caso de los plásticos no biodegradables. Un gran número de juguetes de plástico desechados puede provocar una grave contaminación ambiental.

Riesgos para la salud: Ciertos tipos de plásticos, junto con las pinturas superficiales o los revestimientos galvánicos, podrían liberar sustancias nocivas durante la producción y el uso. Es necesario un estricto control de calidad durante el proceso de fabricación para garantizar la seguridad de los juguetes.

En conclusión, aunque los juguetes moldeados por inyección presentan claras ventajas de fabricación, también se enfrentan a limitaciones y retos en cuanto a condiciones de uso, costes, diseño, impacto medioambiental y problemas de salud. Estos factores deben tenerse muy en cuenta durante las fases de producción y uso.

Proceso de diseño de moldeo por inyección de juguetes y uso de software

El proceso de diseño para el moldeo por inyección de juguetes suele implicar dos aspectos principales: el diseño estético y el diseño funcional. Diferentes diseñadores pueden centrarse en distintas fases, por lo que a menudo es necesaria la colaboración entre varios profesionales.

1. Diseño estético

- Métodos tradicionales: Tradicionalmente, los diseñadores de productos creaban prototipos de juguetes mediante el dibujo y la escultura, y luego convertían estas esculturas en archivos 3D utilizando la tecnología de escaneado 3D.

- Herramientas informáticas modernas: Los diseñadores utilizan cada vez más software 3D para diseñar. Estos paquetes de software, como Rhino, Maya, 3DS Max, Cinema 4D y Zbrush, son más adecuados para diseños estéticos complejos, ya que ofrecen detalles más ricos y mayor libertad creativa.

2. Archivos STL

- Características de los archivos STL: Estas herramientas de software de diseño suelen generar archivos STL, que contienen información sobre la geometría de la superficie del objeto en forma de facetas triangulares. Aunque es habitual en la impresión 3D, el formato STL representa principalmente superficies y carece de información sobre estructuras internas o trayectorias de corte.

3. Modelado 3D y procesamiento CNC

- Limitaciones de los archivos STL: Los archivos STL no contienen los detalles necesarios para el procesamiento CNC, como trayectorias de corte precisas e información sobre el material, por lo que no son adecuados para su uso directo en el mecanizado CNC.

- Conversión de archivos: Para procesar moldes, los archivos STL suelen tener que convertirse a formatos como STEP o IGES. Esto requiere que los diseñadores no solo dominen el software de modelado 3D, sino que también tengan conocimientos especializados en diseño de moldes.

- Proceso de conversión: Para formas más sencillas, puede utilizarse directamente software como UG para la conversión. Sin embargo, para diseños más complejos con numerosos detalles, puede ser necesario un procesamiento previo con software como Geomagic antes de la conversión con UG. Este proceso puede llevar mucho tiempo, a veces incluso superar la carga de trabajo del diseño estético original.

En resumen, el diseño de moldes de inyección de juguetes es un proceso que implica una amplia gama de habilidades y aplicaciones de software. Desde el diseño estético inicial hasta la fabricación final del molde, cada paso requiere un manejo preciso y asistencia técnica profesional. Los diseñadores deben encontrar un equilibrio entre creatividad y proceso técnico para garantizar que el diseño sea a la vez estético y práctico.

Consideraciones clave en la fabricación de moldes de inyección para juguetes

A la hora de fabricar moldes de inyección para juguetes, hay que tener en cuenta varios aspectos críticos:

Precisión en la apariencia: El diseño y la apariencia de los juguetes de plástico son cruciales. Los moldes deben reproducir cada detalle del diseño con precisión para garantizar que el producto final transmita fielmente el estilo del diseño original. Incluso pequeñas desviaciones en las dimensiones pueden alterar el aspecto general, por lo que la precisión en las áreas críticas del molde es esencial.

Equilibrio entre precisión y coste: Al tiempo que se garantiza la precisión dimensional y los detalles cruciales, el control de costes es también un factor vital. La optimización en la elección de equipos y técnicas de procesado es necesaria para lograr el mejor equilibrio entre coste y precisión.

Diseño del sistema de refrigeración: Dada la naturaleza de producción en masa de los juguetes de plástico, el diseño del sistema de refrigeración del molde es especialmente importante. Un enfriamiento desigual puede deformar o encoger el producto, por lo que un sistema de refrigeración bien diseñado es crucial para mantener la calidad del producto y mejorar la eficiencia de la producción.

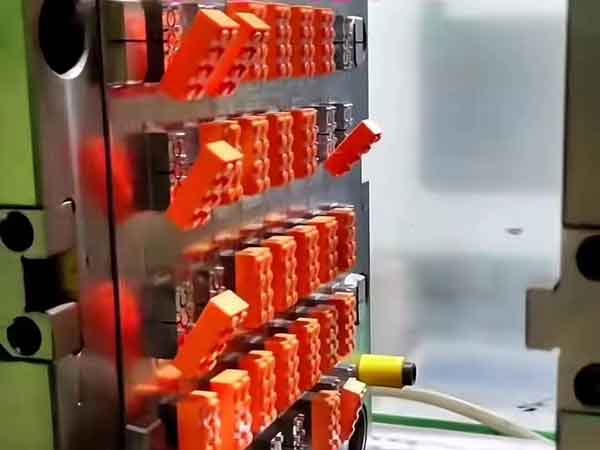

Uso de Moldes compuestos: para reducir costes, el uso de moldes compuestos es cada vez más habitual. Por ejemplo, un bolígrafo de juguete compuesto de múltiples piezas puede fabricarse utilizando un único molde compuesto, con brazos robóticos utilizados para la producción automatizada, lo que reduce significativamente los costes de producción.

Elección del acero del molde: Las piezas de juguete comunes no requieren materiales de alta temperatura o materiales reforzados con fibra de vidrio, por lo que los requisitos para los materiales del molde son relativamente menores. Materiales como P20, 718H y NAK80 se utilizan a menudo para moldes de juguetes estándar. Sin embargo, para juguetes con mayores exigencias estéticas, se necesitan materiales para moldes de mayor calidad, como S136(H), 2083, 420, PAK90, etc., para garantizar una apariencia de alta calidad de los productos.

En resumen, el diseño y la fabricación de moldes de inyección para juguetes implican una consideración exhaustiva de la precisión del aspecto, la rentabilidad, la eficiencia de la producción y la selección de materiales. Abordar adecuadamente estas cuestiones es clave para garantizar la calidad de los juguetes y reducir los costes de producción.

Plásticos habituales en la fabricación de juguetes

En la fabricación de juguetes se utilizan habitualmente diversos plásticos, cada uno con sus propiedades únicas, adecuados para distintos tipos de juguetes. Estos son algunos de los plásticos más utilizados y sus aplicaciones en la fabricación de juguetes:

Polietileno (PE):

- Características: Buena flexibilidad, resistencia al impacto, seguro y no tóxico.

- Aplicaciones: A menudo se utiliza en la fabricación de juguetes para bebés y niños pequeños, juguetes de playa, toboganes y columpios.

Polipropileno (PP):

- Características: Mayor dureza, buena resistencia al calor y menor tendencia a la rotura.

- Aplicaciones: Adecuado para fabricar vajillas infantiles, asientos de seguridad y algunos juguetes duraderos.

Cloruro de polivinilo (PVC):

- Características: Fuerte plasticidad, fácil de colorear y resistente a la corrosión química.

- Aplicaciones: Se utiliza en la fabricación de juguetes hinchables, muñecas, figuras de acción, anillos de natación, etc.

Poliestireno (PS):

- Características: Alta transparencia y fácil de procesar.

- Aplicaciones: Comúnmente utilizado para kits de modelos, componentes de juguetes transparentes y juguetes educativos.

Resina ABS:

- Características: Alta resistencia, superficie lisa, fácil de colorear y moderada resistencia al calor.

- Aplicaciones: Ampliamente utilizado en bloques de construcción de alta calidad, juguetes electrónicos y maquetas de juguetes.

Policarbonato (PC):

- Características: Buena transparencia, alta resistencia y resistencia al impacto.

- Aplicaciones: Se utiliza para fabricar pantallas faciales protectoras, ventanas transparentes para vehículos de juguete, etc.

Cada uno de estos plásticos aporta ventajas diferentes a la fabricación de juguetes, lo que permite crear una amplia gama de productos que satisfacen diversas necesidades y preferencias.

Impresión de superficies en juguetes de plástico

La impresión y decoración de superficies de juguetes de plástico implica una variedad de técnicas, cada una con sus ventajas únicas y aplicaciones adecuadas. A continuación se presentan algunas técnicas habituales de tratamiento de superficies para juguetes de plástico, incluida la tecnología de decoración en molde:

Pintura por pulverización: este método consiste en colorear la superficie del juguete mediante pulverización de pintura, apta para varios tipos de plásticos, que proporciona un efecto de color suave y uniforme. Sin embargo, sólo se puede pulverizar un color a la vez.

Pad Printing: Esta técnica utiliza una almohadilla de silicona especial para transferir los patrones de la placa de impresión a la superficie del juguete. Es ideal para superficies complejas o irregulares y puede reproducir con precisión patrones intrincados, pero el área de impresión y el grosor son limitados, y el brillo del color puede no ser óptimo. Sólo se puede imprimir un color a la vez.

Impresión por transferencia térmica: en este método, los motivos se transfieren del papel de transferencia a la superficie del juguete mediante calor. Crea motivos duraderos y vivos, adecuados para superficies grandes y lisas. Como el dibujo se imprime en el papel de transferencia, existe una amplia gama de colores.

Impresión por transferencia de agua: esta técnica consiste en imprimir patrones sobre una película soluble en agua, que luego se coloca sobre el agua. El motivo se transfiere a la superficie del artículo mediante la presión del agua. Es especialmente adecuada para formas complejas y ofrece una cobertura completa. Al igual que la impresión por transferencia térmica, no hay límites en la variedad de colores.

Decoración en molde (IMD): esta avanzada técnica de decoración consiste en colocar una película con un patrón dentro del molde de inyección. A medida que se moldea el plástico, el dibujo de la película se integra firmemente en la superficie del producto. Este método no sólo proporciona un gran efecto visual, sino que también mejora la resistencia del producto al desgaste y a los arañazos. Sin embargo, suele utilizarse en superficies regulares como planos, cilindros o conos.

Cada técnica tiene sus características, y la elección de cuál utilizar depende del material del juguete, los requisitos de diseño y los costes de producción. La tecnología de decoración en molde, por su durabilidad y efecto de alta calidad, se utiliza cada vez más en la fabricación de juguetes de gama alta.

Conclusión

En conclusión, este artículo se adentra en el intrincado mundo de la fabricación de juguetes de plástico, destacando los matices del moldeo por inyección, las complejidades del diseño, la fabricación de moldes y las diversas técnicas de impresión de superficies.

Muestra cómo cada paso, desde la conceptualización hasta la producción final, combina la creatividad con la precisión técnica. El compromiso de esta industria con la calidad y la innovación no solo satisface las diversas necesidades de los consumidores, sino que evoluciona continuamente, dando forma al futuro de la fabricación de juguetes en un mercado dinámico y vibrante.