Índice

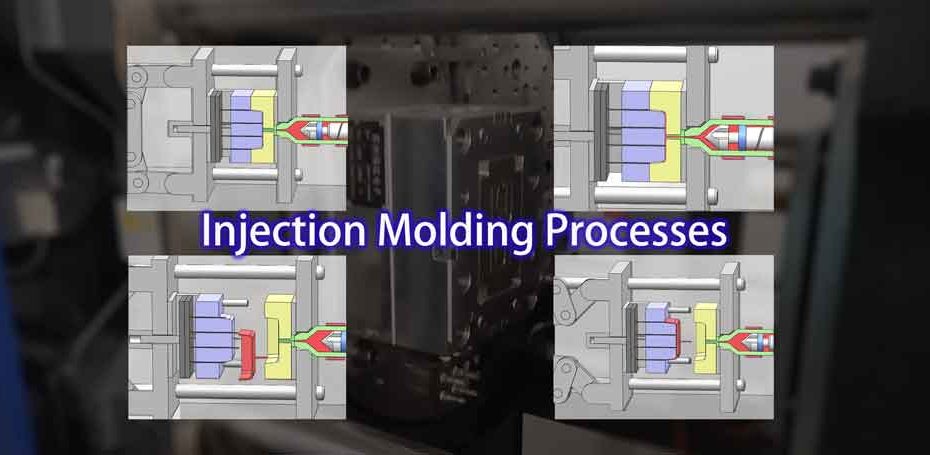

ToggleIntroducción a las etapas del proceso de moldeo por inyección

El moldeo por inyección, a menudo denominado simplemente “moldeo”, es un proceso de fabricación fundamental utilizado para crear productos de plástico. En este método, las partículas de plástico se calientan hasta que se convierten en líquido y, a continuación, se inyectan en la cavidad de un molde a través de la boquilla de una máquina de moldeo por inyección. Una vez dentro del molde, el plástico fundido se enfría y solidifica, adoptando la forma de la cavidad del molde.

Este versátil proceso permite crear formas intrincadas y complejas que llevarían mucho tiempo o serían incluso imposibles de conseguir con otros métodos de fabricación.

En este artículo, desglosaremos el proceso de moldeo por inyección en cuatro sencillos pasos para que sea fácilmente comprensible para los principiantes. Empecemos.

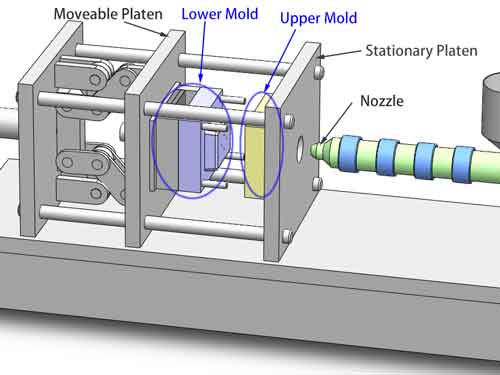

1. La sujeción del molde

El primer paso en el proceso de moldeo por inyección es el cierre del molde. Durante esta etapa, el molde inferior, que se coloca inicialmente en la máquina de moldeo por inyección, avanza y se cierra firmemente con el molde superior. Cuando los dos moldes se unen, el núcleo y la cavidad que contienen crean un espacio hueco que dará forma al producto final.

Es fundamental tener en cuenta que, en este punto, la máquina de moldeo por inyección ejerce una importante fuerza de sujeción del molde. Esta fuerza garantiza que los moldes superior e inferior permanezcan herméticamente cerrados, impidiendo que aparezca la más mínima brecha, especialmente bajo la intensa presión de inyección que se produce más adelante en el proceso. Este cierre seguro es esencial para el éxito del procedimiento de moldeo por inyección.

2. Inyección y envasado a presión

En el proceso de moldeo por inyección, la máquina inyectora inyecta con fuerza el plástico fundido en la cavidad del molde, llenando todo el espacio bajo una presión considerable. Una vez lleno, la máquina de moldeo por inyección mantiene una presión de inyección específica para compensar la pérdida de volumen causada por la contracción natural del plástico que se enfría y solidifica.

Normalmente, el rango ideal para la presión de moldeo por inyección con diversos plásticos cae por debajo de 80-100 MPa. Las cosas empiezan a ponerse más difíciles en el rango de 100-120 MPa, y cuando va más allá de 120-150 MPa, se vuelve significativamente más exigente.

La presión de inyección sirve como indicador del esfuerzo necesario para llenar toda la cavidad. Está estrechamente ligada a factores como el tamaño total de la pieza, el grosor de la pared y la altura.

Además, controlar la velocidad de inyección en las distintas fases es todo un arte, crucial para conseguir piezas finales de alta calidad.

Sin embargo, es importante tener en cuenta que cuando el bebedero, el canal y la compuerta principal empiezan a solidificarse, resulta imposible introducir más material en el molde. En consecuencia, incluso con el empaquetado a presión, sigue siendo inevitable cierto grado de contracción en el producto acabado.

3. Enfriamiento y solidificación

Con el molde bien cerrado, el plástico fundido dentro de la cavidad del molde comienza a enfriarse y solidificarse. Durante esta etapa crucial, el plástico sufre una transformación, pasando de un estado líquido a uno sólido mientras se contrae de forma natural.

La temperatura del propio molde desempeña un papel fundamental a la hora de determinar la calidad del producto final. Normalmente, los calentadores de moldes generan aceite caliente para elevar la temperatura del molde, mientras que el agua fría se utiliza para bajarla. En algunos casos excepcionales, ambos métodos de calentamiento y enfriamiento se emplean alternativamente en un ciclo de producción para lograr un control preciso de la temperatura y una calidad óptima del producto.

La duración del proceso de enfriamiento y solidificación es un parámetro crítico que afecta directamente a la calidad del producto acabado. Determina si el producto está completamente formado y garantiza que se minimicen las sutiles diferencias de tamaño.

Una vez que las piezas de plástico se han enfriado y solidificado adecuadamente dentro del molde, es el momento de proceder al siguiente paso: abrir el molde y extraer los componentes recién formados.

Consejo: La fase de enfriamiento es la más larga de las cuatro etapas

En el ciclo de producción del moldeo por inyección que incluye estos cuatro pasos, el proceso de enfriamiento destaca por ser el que más tiempo consume, lo que lo convierte en un factor fundamental para la eficiencia global. El grosor de las paredes de la pieza de plástico desempeña un papel crucial a la hora de determinar la duración de la fase de enfriamiento.

En muchos casos, es el bebedero, a menudo la región más gruesa, el principal factor que contribuye a prolongar los tiempos de enfriamiento. En estos casos, la implantación de un sistema de canal caliente puede resultar muy beneficiosa, ya que elimina la necesidad de enfriar el bebedero y optimiza los plazos de producción.

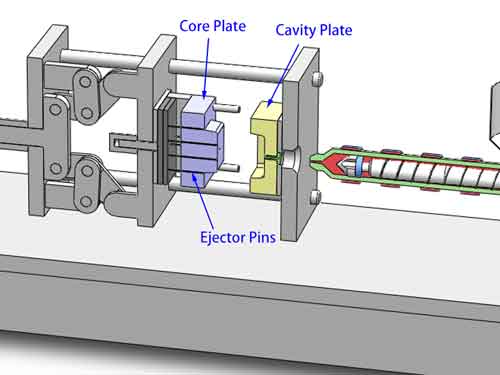

4. Apertura del molde y expulsión de la pieza

En la siguiente fase del proceso de moldeo por inyección, tenemos la apertura del molde y la expulsión de la pieza.

A diferencia de la fase de sujeción del molde, ahora el molde inferior se mueve hacia atrás, separándose del molde superior. Simultáneamente, un componente esencial conocido como pasador eyector entra en acción, empujando el producto recién formado fuera del molde inferior.

El perno eyector desempeña un papel fundamental para garantizar el éxito de la extracción del producto, especialmente cuando se trata de artículos con ángulos de desmoldeo pequeños y paredes altas. Sin el pasador eyector, algunos productos podrían quedar atrapados en el molde, lo que haría prácticamente imposible extraerlos sin dañarlos.

Además, es crucial asegurarse de que el producto no se pegue al molde superior porque, normalmente, éste carece de mecanismo de expulsión. Una expulsión adecuada garantiza un proceso de producción fluido y eficaz, permitiendo la creación de componentes de plástico de alta calidad.

Conclusión

En resumen, la teoría del proceso de moldeo por inyección es fácil de entender. Sin embargo, para producir grandes cantidades de productos de alta calidad, es esencial controlar con precisión numerosos parámetros del proceso de moldeo por inyección. Entre los factores clave a los que hay que prestar especial atención se encuentran la temperatura de inyección, la presión y el tiempo de mantenimiento, entre otros.

Alcanzar este nivel de precisión no sólo depende de equipos sofisticados, sino también de la pericia y la colaboración de ingenieros y operarios cualificados con amplia experiencia en este campo. Sus conocimientos y dedicación son indispensables para garantizar el éxito del proceso de moldeo por inyección y la producción de componentes de plástico de primera calidad.

Los comentarios están cerrados.