Índice

Toggle¿Qué es un informe DFM (diseño para fabricación) de moldeo por inyección?

El informe DFM (Design for Manufacturing) para productos moldeados por inyección es una herramienta de evaluación meticulosamente diseñada, específicamente para evaluar el diseño de productos moldeados por inyección. El objetivo principal de este informe es garantizar que el diseño del producto no solo sea adecuado para el proceso de moldeo por inyección, sino que también esté optimizado para reducir los costes y las complejidades de fabricación.

Sirviendo de puente entre los clientes del proyecto y los fabricantes de moldes, facilita eficazmente la comunicación al visualizar los conceptos de diseño en imágenes, mejorando así la calidad del producto y la eficiencia de la producción. En resumen, un informe DFM es una herramienta analítica destinada a garantizar la eficacia y la viabilidad de los diseños de productos moldeados por inyección.

Además, para aplicaciones con requisitos más exigentes, el análisis del flujo del molde representa otro paso crítico. Aunque a menudo se considera parte del análisis DFM, no siempre es necesario. El análisis del flujo del molde ayuda a los diseñadores a comprender el comportamiento de los materiales dentro del molde, optimizando tanto el diseño como el proceso de producción.

En este artículo, presentaremos el concepto y la importancia del informe DFM de forma clara y concisa, complementado con ejemplos concretos. Nuestro objetivo es demostrar cómo un informe de DFM puede ayudar a lograr la correspondencia óptima entre el diseño y la producción, lo que conduce a una mayor eficiencia, reducción de costes y un mayor rendimiento del producto.

El papel de un informe DFM de moldeo por inyección

El informe DFM (Design for Manufacturing) para productos moldeados por inyección desempeña un papel crucial en el proceso de desarrollo y fabricación del producto. Sus principales funciones pueden resumirse como sigue:

Confirmación y optimización del diseño del producto: El informe DFM analiza la viabilidad de un diseño en el proceso de fabricación, garantizando que los diseños de los productos cumplen los requisitos de fabricación. También explora áreas potenciales de optimización en el diseño del producto, mejorando significativamente la calidad y consistencia del producto final.

Optimización de los planes de diseño de moldes: El análisis DFM examina diferentes opciones de diseño de moldes para garantizar la mejor elección en términos de calidad y rentabilidad.

Reducción del ciclo de desarrollo del producto: El análisis DFM ayuda a identificar los problemas de diseño antes de la producción, lo que evita el laborioso rediseño y la reelaboración durante la fase de producción, acelerando así el plazo de comercialización del producto.

Mejora de la colaboración entre diseño y producción: el informe DFM fomenta la comunicación y la colaboración entre los diseñadores y los equipos de producción, ayudando a ambas partes a comprender mejor las necesidades y limitaciones de la otra para lograr la mejor solución de diseño.

Evaluación de la competencia de los fabricantes de moldes: No todos los fabricantes de moldes están familiarizados con los problemas y riesgos potenciales en la fabricación de productos y moldes, y algunos pueden no ser expertos en la creación de informes DFM. La calidad de sus informes DFM puede representar diferentes niveles de experiencia y habilidad. Por lo tanto, sirve como un buen método para evaluar las capacidades de los fabricantes de moldes.

Contenido típico de un informe DFM

Un informe estándar de DFM (diseño para la fabricación) para productos moldeados por inyección suele incluir los siguientes elementos:

Tipo y ubicación de las compuertas

Tipo y ubicación de los pasadores eyectores

Ubicación de la línea de separación

Ubicación de los elevadores y deslizadores de elevadores y deslizadores

Análisis de espesores de paredes y nervaduras

Análisis de ángulos de desmoldeo

Posible optimización para el diseño de la pieza

En las siguientes secciones, desarrollaremos cada uno de estos elementos, complementados con ejemplos prácticos para ilustrar su aplicación e importancia en el diseño de productos moldeados por inyección. Este enfoque proporcionará a los lectores una comprensión más profunda del valor de un informe DFM y cómo estos análisis pueden ser utilizados para mejorar la eficiencia del diseño del producto y el proceso de fabricación.

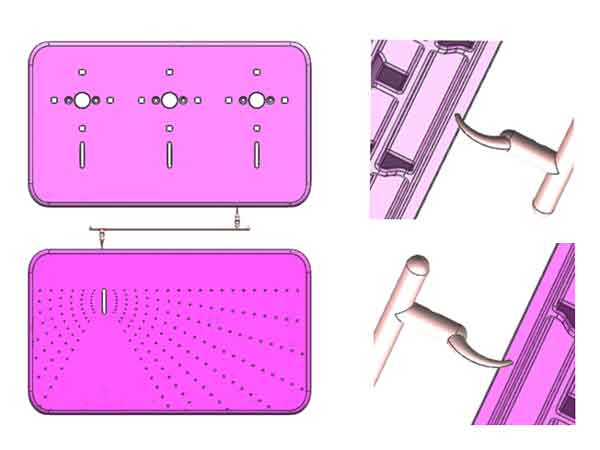

Tipo y ubicación de las puertas

Esta sección aclara los caminos y ubicaciones a través de los cuales el material entra en el molde, desempeñando un papel clave en la calidad general y el efecto de moldeo de los productos moldeados por inyección.

El diseño adecuado de la compuerta es crucial para evitar defectos comunes como warping, líneas de soldadura y cicatrices en la compuerta.

Nota:

- En este caso, colocamos la compuerta en el lateral del molde, cerca de una esquina, en lugar de en el centro. Esta colocación reduce significativamente el alabeo de la pieza, ya que las compuertas situadas en el centro tienden a provocar alabeo en ambos lados, lo que afecta a la planitud.

- Además, utilizamos una compuerta banana, colocando la cicatriz de la compuerta en la superficie inferior, con lo que queda oculta durante el montaje y se reduce la necesidad de recortarla manualmente. Este enfoque de diseño tiene en cuenta tanto el atractivo estético del producto como la eficiencia de la fabricación.

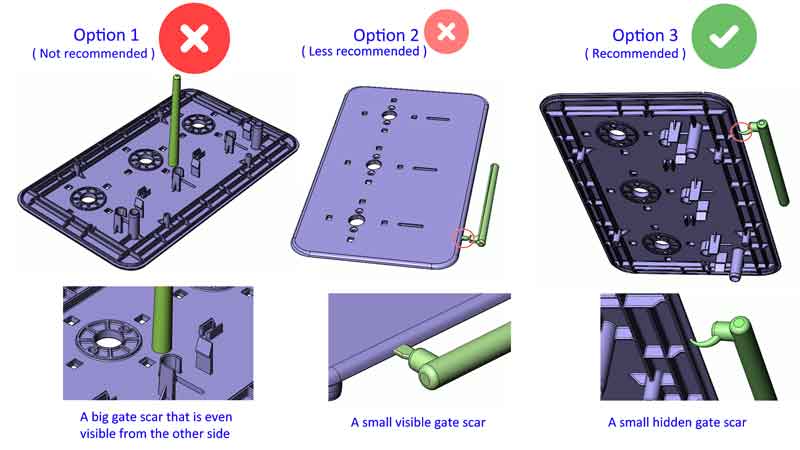

Razones para elegir Banana Gate

Para explicar mejor por qué se eligió la opción de la compuerta banana, examinemos una comparación de tres opciones de diseño de moldeo por inyección ilustradas en la siguiente figura:

Nota:

Opción 1 - Compuerta directa/Opción de compuerta : Este tipo de diseño básico tiene un inconveniente importante: deja una gran cicatriz de compuerta en el centro del producto, que puede ser visible incluso desde el otro lado, lo que se conoce comúnmente como “puerta rubor“. Debido a este problema estético, esta opción no suele recomendarse a menos que el producto no tenga requisitos de apariencia.

Opción 2 - Puerta lateral/Opción de puerta en el borde: Este diseño es más factible pero sigue teniendo inconvenientes. Aunque las cicatrices de la puerta son menores que las que dejan las puertas directas, quedan pequeñas cicatrices en los bordes del producto. Pueden ser visibles después del montaje, por lo que este diseño no es el ideal.

Opción 3 - Opción de compuerta banana: Este diseño oculta eficazmente las cicatrices de la compuerta después del montaje, por lo que es el enfoque generalmente recomendado. Sin embargo, es importante tener en cuenta que la rotura de la compuerta y la expulsión de la pieza puede ser un poco difícil con una compuerta banana, y también presenta una mayor resistencia al flujo.

Dado que el bebedero está situado en el centro del molde, las opciones 2 y 3 son generalmente más adecuadas para una configuración de dos cavidades a fin de evitar canales excesivamente largos. Sin embargo, para productos más grandes en los que se prefiere una configuración de una sola cavidad para ahorrar costes, podría ser necesario un sistema de canal caliente para resolver el problema de los canales largos debido a que la compuerta está en un lado del producto.

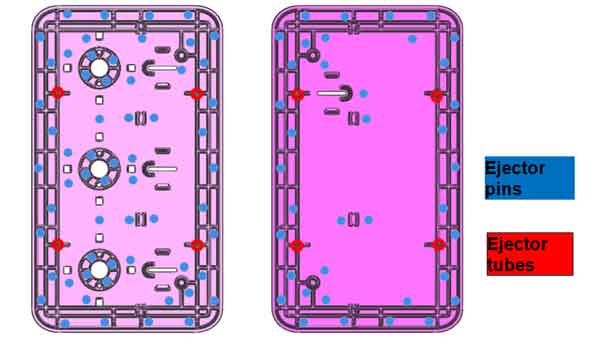

Tipo y ubicación de los pasadores de expulsión

Los pasadores expulsores desempeñan un papel crucial en la liberación suave del producto moldeado del molde. La selección de sus tipos y ubicaciones precisas influye significativamente en la integridad y la calidad de la superficie del producto.

- Una consideración clave durante la fase de diseño es si las marcas del pasador expulsor son aceptables en la superficie del producto.

- Es esencial garantizar que el producto pueda ser expulsado sin problemas del molde sin causar ningún blanqueamiento estéticamente desagradable de las marcas de los pernos eyectores u otras formas de daño.

La configuración adecuada de los pasadores expulsores es vital para mantener la integridad y el aspecto del producto durante el proceso de desmoldeo.

Nota:

- Dado que las nervaduras y los resaltes (cualquier elemento con paredes verticales) crearán resistencia a la expulsión, los pasadores de expulsión se diseñarán cerca de estos elementos para equilibrar la resistencia. Esto evitará la distorsión de la superficie (manteniéndolos planos).

- Cuantas más nervaduras tenga la pieza, más pernos eyectores habrá que asignar para equilibrar la fuerza de resistencia de las nervaduras.

- Los tubos eyectores (similares a los pasadores eyectores pero huecos por dentro) se colocarán en los resaltes con orificios.

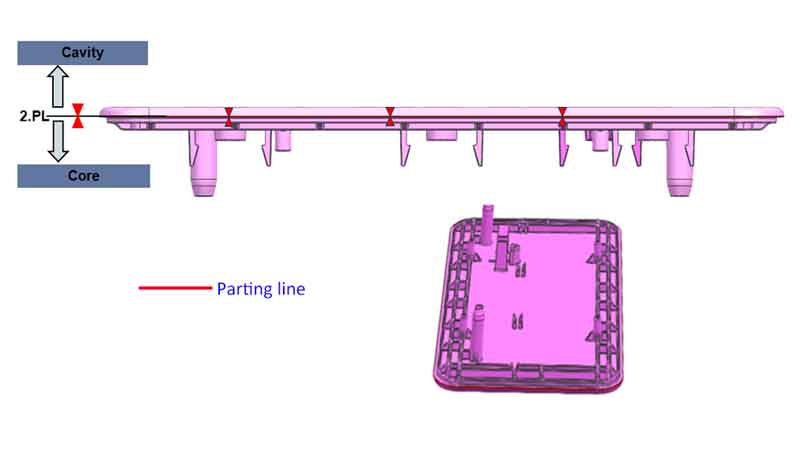

Colocación de la línea de separación

La línea de apertura, como punto crucial en el que se unen las mitades del molde de inyección, afecta principalmente al aspecto del producto, en particular por la posible formación de marcas de línea. Con el uso prolongado y el desgaste del molde, estas marcas de línea pueden hacerse más pronunciadas. Por lo tanto, es aconsejable posicionar la línea de separación en zonas donde tenga un impacto mínimo en la apariencia del producto.

Además, dado que la línea de apertura es donde se cierra el molde, también puede afectar a la precisión de las dimensiones del producto. En la sección Dimensiones de tipo A de las directrices sobre tolerancias de moldeo por inyección encontrará información específica sobre la precisión de las dimensiones.

Ejemplo 1

Nota:

Para piezas como este panel, elegir la ubicación de la línea de apertura es relativamente sencillo y directo. Optar por una posición en una superficie plana escalonada ayuda a evitar la creación de marcas de línea y también es menos susceptible al desgaste del molde.

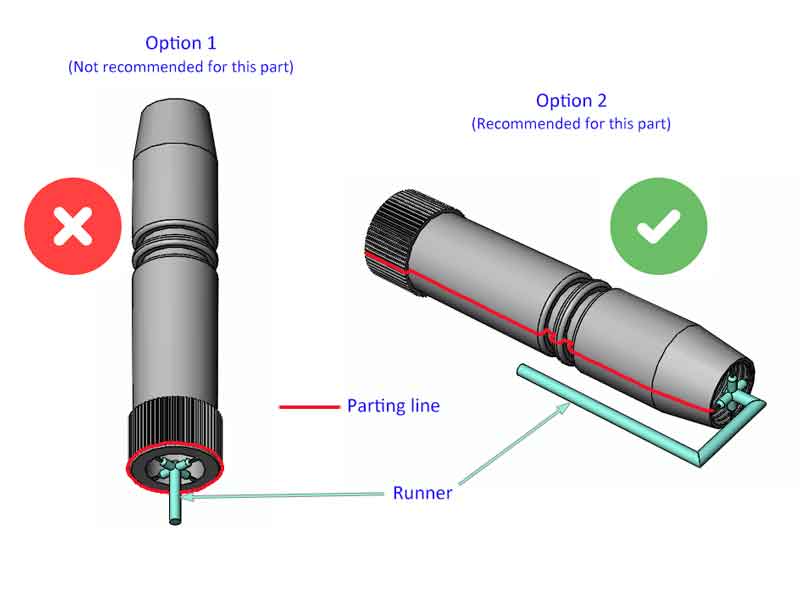

Ejemplo 2

Nota:

Para este componente, el diseño de la línea de apertura es algo complejo. Normalmente, para las piezas de plástico en forma de tubo, el enfoque estándar (opción 1) sitúa la línea de apertura en una de las superficies extremas. Sin embargo, dada la longitud de esta pieza (que requiere un molde muy alto) y la necesidad de mantener un ángulo de desmoldeo mínimo o nulo en el diámetro exterior (ya que un ángulo de desmoldeo alteraría notablemente el tamaño en un extremo), colocarla horizontalmente en el molde se convierte en una opción más adecuada, favoreciendo así la Opción 2.

Para evitar que el tubo adquiera forma ovalada o se doble, se ha diseñado una puerta de radios en la superficie del extremo. Uno de los inconvenientes de la opción 2 es la prolongación de la canalización, que conlleva un desperdicio de material y la posibilidad de que se produzcan desprendimientos en frío. Para mitigar esto, la adopción de un diseño de canal caliente podría ser una solución beneficiosa, contrarrestando los problemas asociados con el canal más largo.

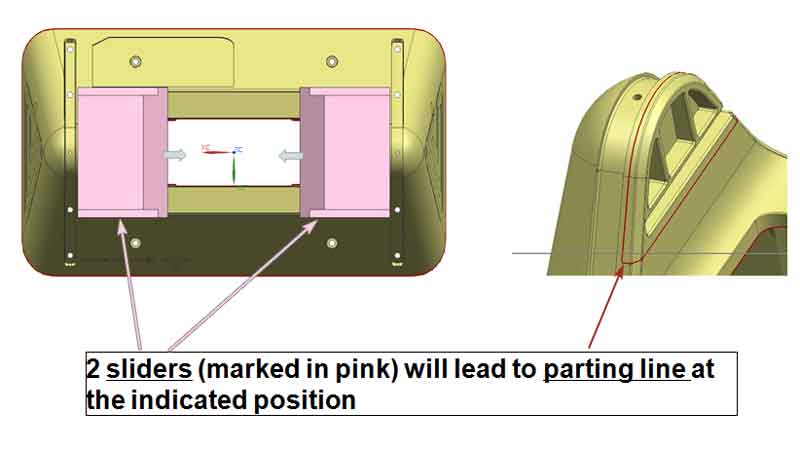

Colocación de elevadores y deslizadores

Cuando se trata de piezas de plástico con socavaduras, es esencial utilizar mecanismos de deslizamiento lateral, como elevadores y deslizadores. Su colocación debe indicarse específicamente en el informe DFM.

Al igual que la línea de separación, los elevadores y deslizadores, como componentes móviles, pueden crear marcas de líneas en el producto. Es crucial asegurarse de que su colocación es aceptable desde el punto de vista del aspecto y la funcionalidad del producto.

Además, estos componentes también pueden afectar a la precisión dimensional de las piezas, un impacto similar al de la línea de apertura.

Póngase en contacto con nosotros hoy mismo para iniciar su proyecto de moldeo a medida.

Nota:

En el ejemplo de la imagen anterior, es evidente dónde aparecerán las marcas de línea creadas por el deslizador. Sin embargo, estas marcas de línea pueden hacerse muy sutiles y apenas perceptibles.

Sin embargo, si el producto se va a fabricar en grandes cantidades, el desgaste del molde hará que estas marcas sean cada vez más pronunciadas. Por tanto, hay que tener en cuenta esta cuestión.

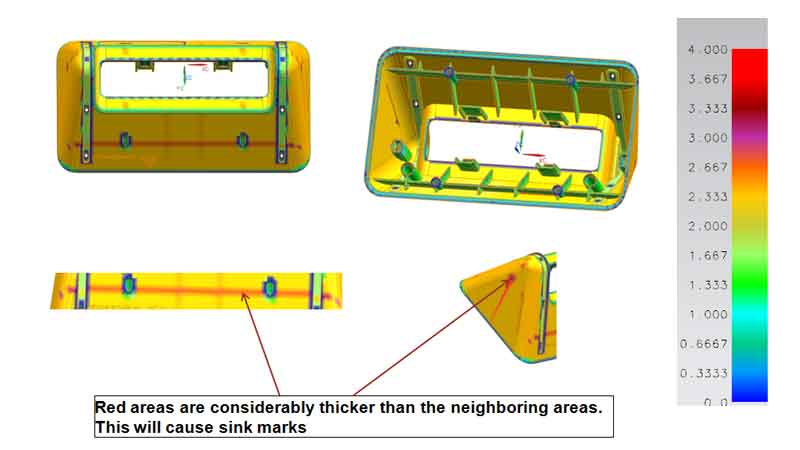

Análisis de espesores de paredes y nervios

El grosor de las paredes y las nervaduras influye considerablemente en los productos moldeados por inyección:

- Los grosores de pared desiguales o inadecuados pueden provocar problemas como alabeos, contracciones desiguales o concentración de tensiones durante el proceso de fabricación.

- Un grosor de pared adecuado es crucial para asegurar la resistencia estructural del producto, al tiempo que garantiza un flujo de material y un enfriamiento uniformes dentro del molde, evitando así los defectos.

- El diseño del grosor de las nervaduras debe estar en armonía con el grosor de la pared primaria para mantener la resistencia y estabilidad generales del producto, así como para optimizar el uso del material y la eficiencia de la producción.

Nota:

Como se muestra en este ejemplo, dado que las costillas están situadas en una superficie inclinada, inevitablemente algunas zonas tienen paredes más gruesas que otras. Este grosor desigual tiende a provocar la formación de marcas de hundimiento en estas zonas.

Aunque es posible compensarlo durante la producción aumentando la presión de inyección y el tiempo de mantenimiento, sigue habiendo cierto grado de marcas de hundimiento, como se confirmó en series de producción posteriores.

Análisis de los ángulos del proyecto

El ángulo de desmoldeo es un aspecto crítico del diseño de productos moldeados por inyección, que afecta principalmente al proceso de desmoldeo. Un ángulo de desmoldeo adecuado garantiza que el producto pueda desmoldearse completa y suavemente después de la producción, minimizando los daños o deformaciones de la superficie.

Si el ángulo de desmoldeo no se ajusta correctamente, el producto podría pegarse al molde durante la expulsión, lo que aumentaría las dificultades de producción y el riesgo de daños. Por tanto, diseñar el ángulo de desmoldeo correcto es vital para garantizar la calidad del producto y mejorar la eficiencia de la producción.

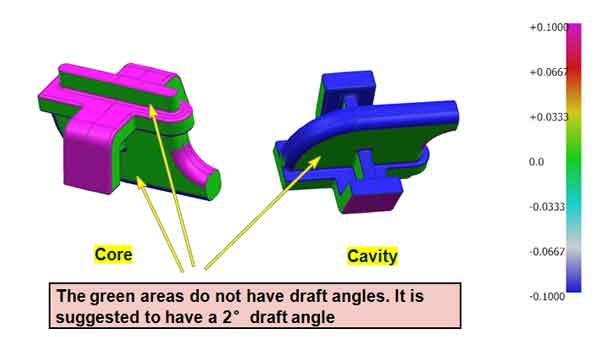

La mayoría de los programas de diseño modernos incluyen funciones de análisis de ángulos de desmoldeo, que pueden mostrar los ángulos de desmoldeo de varias zonas mediante colores y números para facilitar la visualización.

Nota:

Del ejemplo de la imagen se desprende que si la sección verde (la parte sin ángulo de desmoldeo) tiene cierta altura, es imprescindible añadirle un ángulo de desmoldeo. Sin embargo, si la altura de la sección verde es muy baja, puede prescindirse de ella.

Posible optimización del diseño de la pieza

Como conclusión del informe DFM, y basándose en el análisis anterior, se ofrecen sugerencias de mejora específicas para el diseño del producto, especialmente en lo que respecta a los ajustes del grosor de las paredes y los ángulos de desmoldeo.

Además, los usuarios del producto deben evaluar la viabilidad del diseño de la compuerta, la disposición del pasador eyector y los ajustes de la línea de apertura basándose en las propuestas de diseño de moldes mencionadas en el informe. El objetivo de este proceso es garantizar que el diseño global cumpla los requisitos de producción y las normas de calidad, facilitando un flujo de trabajo de producción eficaz y eficiente.

Análisis del flujo de moldes (MFA)

El análisis del flujo del molde es una herramienta fundamental para simular y optimizar el proceso de moldeo por inyección de plástico. Al modelar el flujo, el enfriamiento y la solidificación del plástico dentro del molde, ayuda a identificar posibles problemas de producción, como trampas de gas, alabeos, concentración de tensiones o llenado insuficiente.

Este análisis permite optimizar el diseño del molde y los parámetros de inyección antes de la producción real, lo que garantiza la calidad del producto y aumenta la eficacia de la producción. El análisis del flujo del molde es significativo para reducir el número de pruebas, acortar los ciclos de desarrollo del producto y disminuir los costes de producción.

Sin embargo, el análisis del flujo del molde también implica costes adicionales. No es necesario para todos los productos, especialmente los que tienen estructuras más sencillas. La decisión de realizar un análisis de flujo de molde debe basarse en circunstancias específicas, teniendo en cuenta la complejidad del producto, la escala de producción y la rentabilidad.

Por lo general, un informe de análisis de flujo de moldes incluye los siguientes contenidos:.

A continuación, explicaremos el contenido del informe relacionado con los posibles defectos de moldeo por inyección que podrían producirse en las piezas.

Información general de la pieza (el peso y el tamaño de la pieza, el material que se utilizará con un grado específico).

Procesamiento recomendado (parámetros de moldeo, como presión, temperatura, etc.)

Tiempo de llenado (incluirá una animación del proceso de llenado).

Contorno de llenado (se parece a un mapa de contorno geográfico).

Presión al cambiar de V/P (es decir, al cambiar de control de volumen a control de presión).

Presión al final del llenado.

Temperatura del frente de llenado.

Temperatura a granel al final del llenado.

Fuerza de sujeción (esto sugerirá el tonelaje de la máquina de inyección que se va a utilizar).

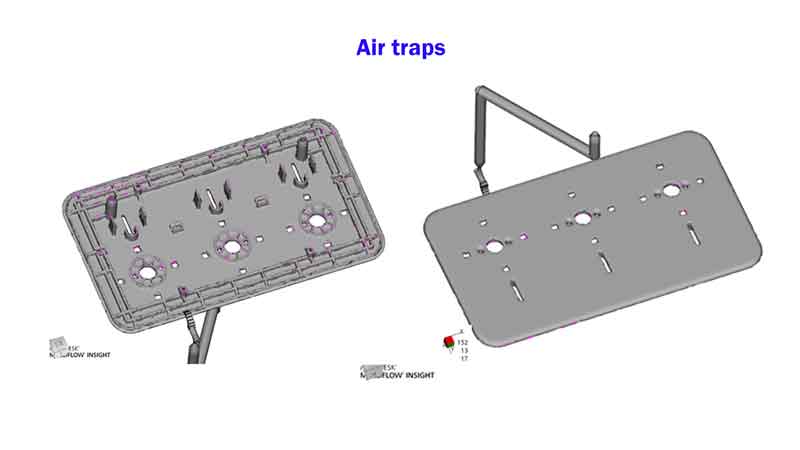

Air Traps (Tendencia de las burbujas de aire).

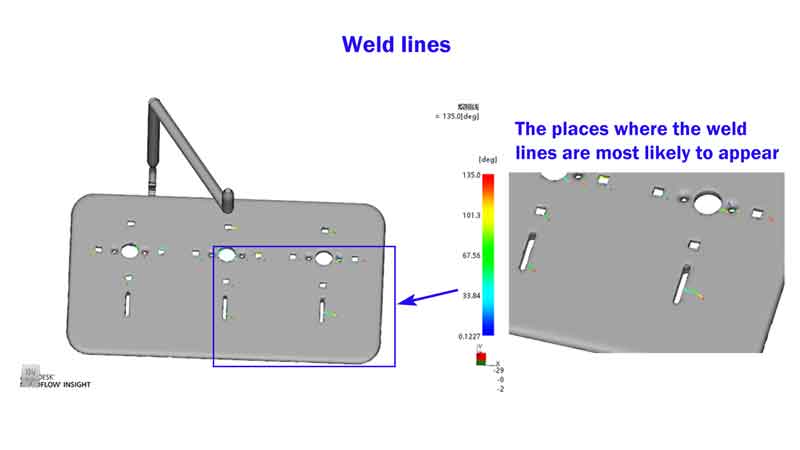

Líneas de soldadura.

Contracción volumétrica en la expulsión.

Índice de hundimiento (la tendencia de las marcas de hundimiento).

Temperatura de la pieza al final del enfriamiento.

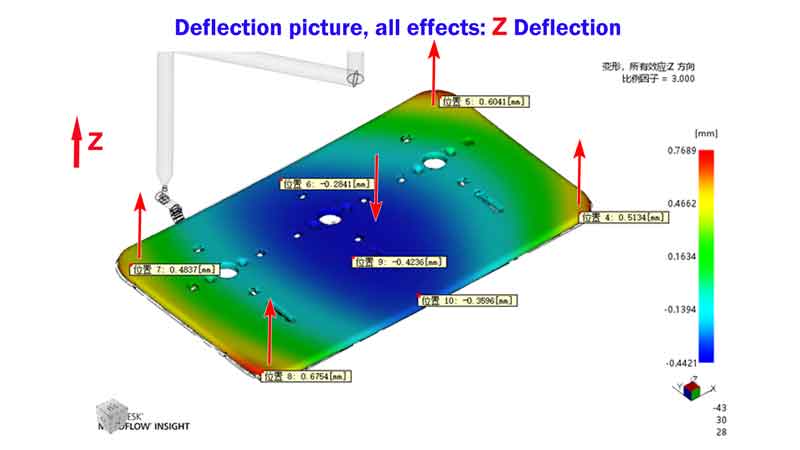

Deflexión (la tendencia de alabeo, curvatura y distorsión).

Conclusiones y sugerencias.

Trampas de aire

Las trampas de aire son zonas del molde en las que queda aire atrapado durante el proceso de moldeo por inyección. Este atrapamiento puede provocar defectos en el producto final, como huecos o rellenos incompletos, ya que el aire atrapado impide que el material plástico ocupe eficazmente toda la cavidad.

Nota:

En este ejemplo, podemos ver que esta pieza tiene una baja tendencia a las trampas de aire, lo que significa que debería ser buena para la producción.

Líneas de soldadura

La línea de soldadura indica los lugares potenciales de la pieza moldeada en los que pueden converger dos o más frentes de flujo de plástico fundido. Esta convergencia puede crear una línea o costura, conocida como línea de soldadura, que podría ser más débil y menos agradable estéticamente que el material circundante, lo que podría afectar a la integridad estructural y al aspecto de la pieza.

Nota:

Esta pieza tiene una tendencia moderada a formar líneas de soldadura. Si el color y el brillo del material no se eligen adecuadamente, aparecerán líneas de fusión visibles en la superficie.

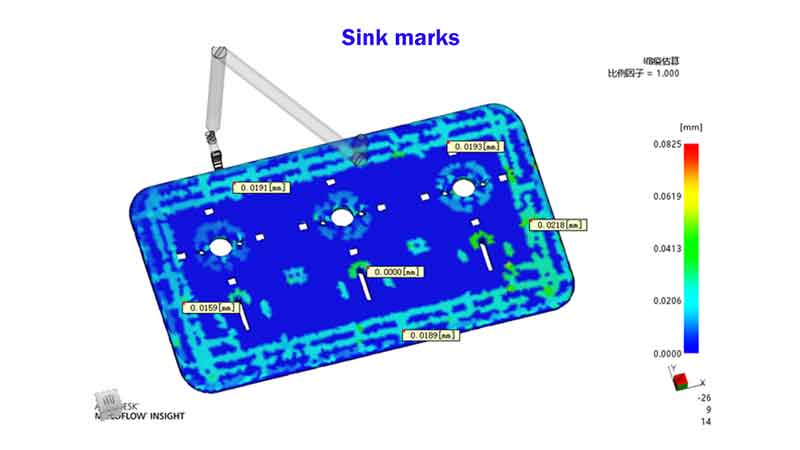

Índice de fregadero

El índice de hundimiento del informe cuantifica la probabilidad de que se formen marcas de hundimiento en una pieza moldeada. Estas marcas suelen producirse en las zonas más gruesas, donde el material se contrae al enfriarse, lo que provoca depresiones o hendiduras en la superficie.

Nota:

Basándose en el ejemplo representado en la imagen, la cantidad de hundimiento prevista es ≤0.0218 mm. Esto indica que los grosores de pared y nervio están bien diseñados, y las marcas de hundimiento se encuentran dentro de un rango aceptable.

Además, para conseguir un aspecto visualmente atractivo, a continuación se indican las cantidades de fregadero aconsejadas para distintos tipos de acabados de superficie:

- Para una superficie texturizada: ≤0,10mm

- Para una superficie pintada: ≤0,05mm

- Para una superficie chapada: ≤0,03mm

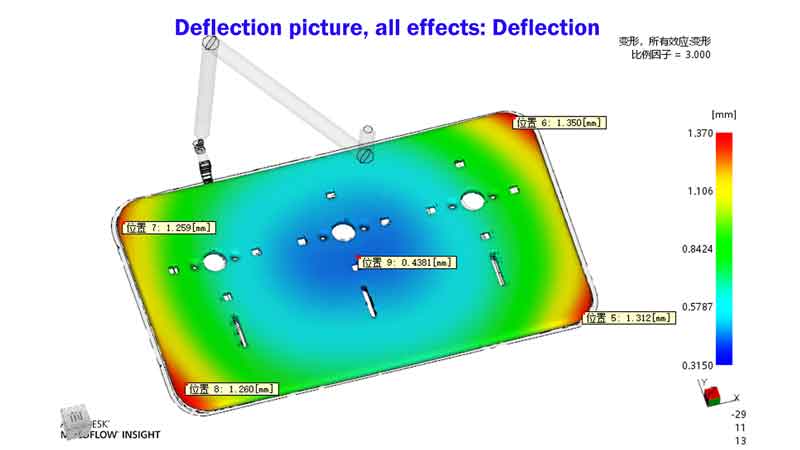

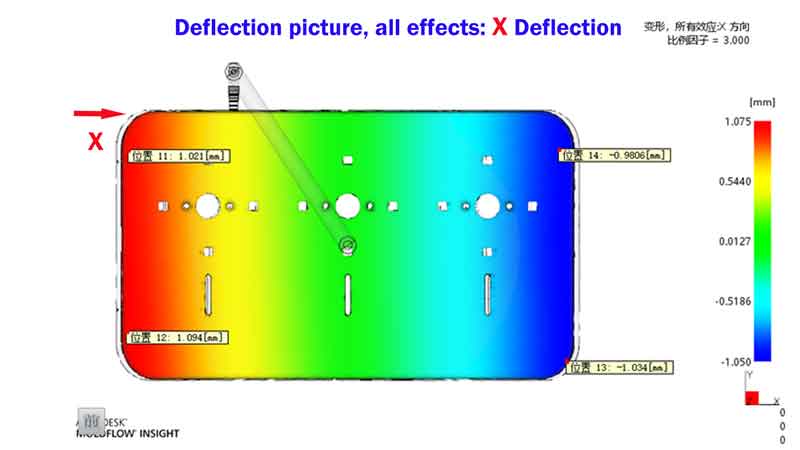

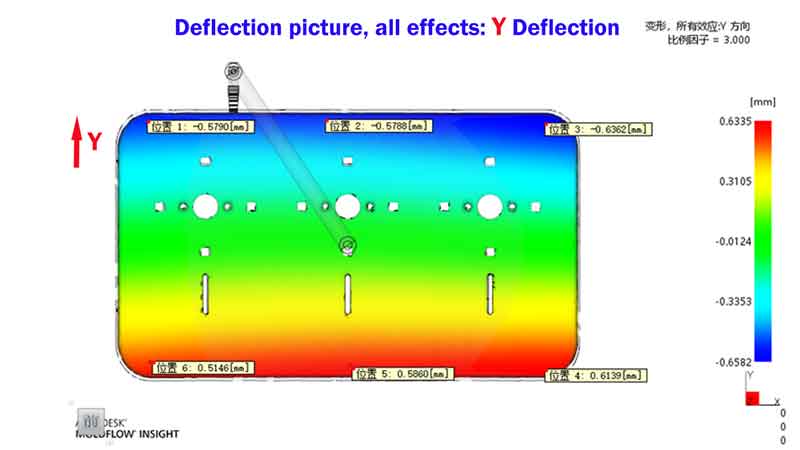

Desviación

La desviación se refiere a la probabilidad de que una pieza moldeada se deforme o se doble. Predice el grado en que una pieza podría deformarse, normalmente debido a un enfriamiento desigual, a la contracción del material o a tensiones internas durante el proceso de moldeo...

Nota:

En este ejemplo, la atención debe centrarse en la desviación de la dirección Z, que se refiere a la deformación por alabeo de la pieza. Sin embargo, según la experiencia, este alabeo del panel puede minimizarse aumentando la presión y el tiempo de empaquetado, hecho que se confirmó en series de producción posteriores.

Es importante tener en cuenta que muchas herramientas de software de análisis del flujo del molde no siempre son precisas a la hora de predecir el alcance del alabeo de la pieza. Confiar en la experiencia sigue siendo crucial para un análisis eficaz.

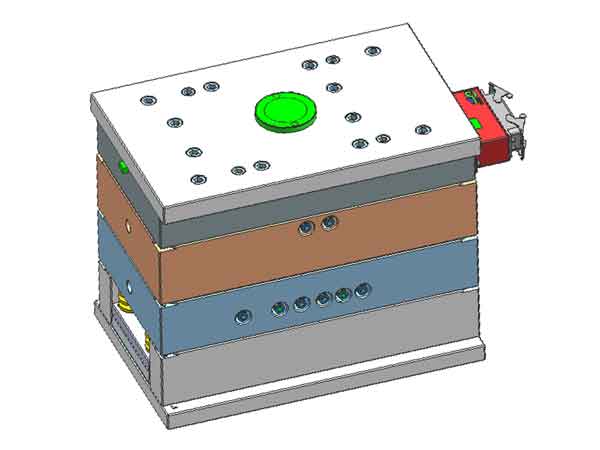

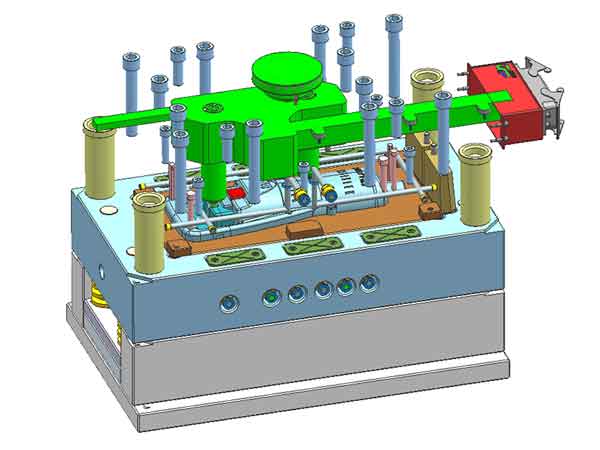

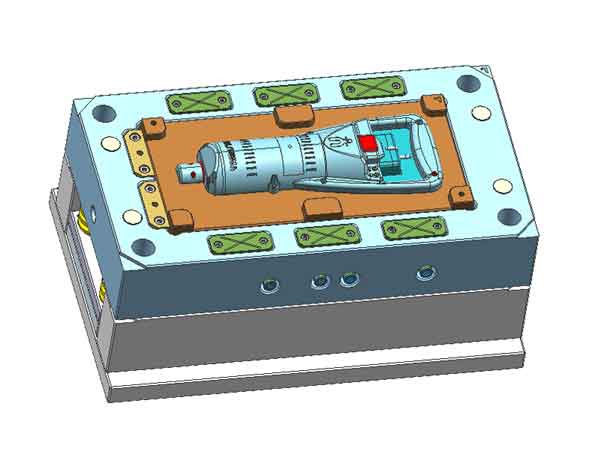

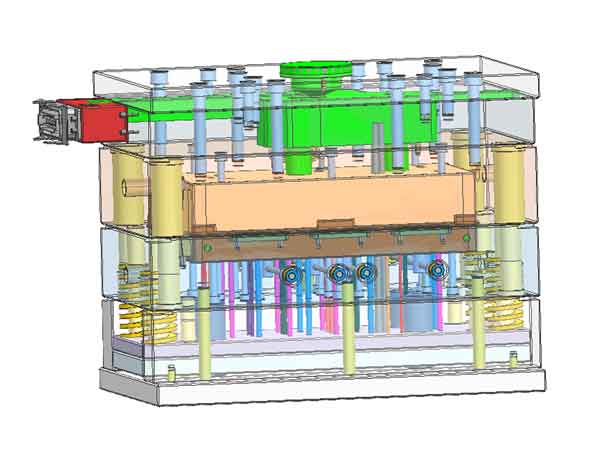

Dibujo del molde

Tenga en cuenta que el propósito del DFM no es profundizar en los intrincados detalles del molde, sino presentar sucintamente la información más crucial. Este enfoque le ayuda a concentrarse en los aspectos clave, al tiempo que ahorra tiempo en la preparación del informe.

Para tener una visión completa del molde, es aconsejable solicitar el plano del molde.

El plano del molde es especialmente valioso para futuras reparaciones. Contiene todos los datos dimensionales necesarios para el mecanizado CNC de los componentes del molde.

Conclusión

En conclusión, gracias a las fases de análisis descritas, es posible anticiparse en gran medida a los posibles riesgos, lo que permite identificar y mejorar los problemas existentes. Este proceso también permite establecer un plan de diseño básico antes de la producción, lo que hace que el trabajo posterior sea más organizado y sistemático.

Sin embargo, es importante tener en cuenta que el análisis del software de diseño en 3D no es del todo preciso, pero no por ello deja de ofrecer un importante valor de referencia.