Índice

ToggleIdentificación y prevención de defectos de moldeo por inyección en la fabricación

Ejecutar con éxito el moldeo por inyección de plásticos exige una amplia experiencia y conocimientos. En el proceso intervienen numerosos elementos, como el diseño del molde, los ajustes de la máquina, el propio procedimiento de moldeo y las características del material. Un manejo inadecuado de estos aspectos puede provocar diversos defectos en el moldeo por inyección.

Iniciar un proyecto de moldeo de plástico requiere una comunicación exhaustiva con su fabricante de moldes. Es crucial identificar de antemano los posibles defectos del moldeo por inyección. Los fabricantes de moldes pueden pasar por alto pequeños defectos o considerarlos aceptables, lo que puede provocar problemas durante la fabricación del molde.

La participación en Diseño para la fabricación (DFM) y análisis de flujo de molde puede abordar eficazmente estos retos, garantizando un proceso de moldeo más fluido.

Principales tipos de defectos de moldeo por inyección

Los principales tipos de defectos de moldeo por inyección son:

1. Marcas de hundimiento, 2. Flashes, 3. Rubor de compuerta, 4. Línea de soldadura, 5. Voides y burbujas, 6. Raya plateada. Raya de plata. 7. disparos cortos. 8. fibras flotantes. 9. Jetting.

Marcas de hundimiento

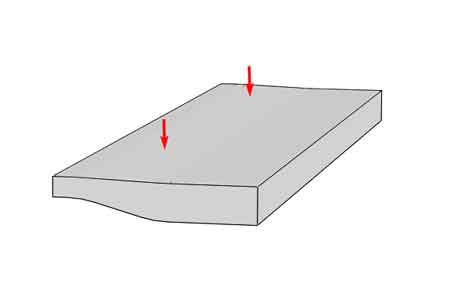

Las marcas de hundimiento son depresiones no deseadas en la superficie de las piezas moldeadas por inyección. Se producen porque durante el proceso de moldeo por inyección, la superficie se enfría y solidifica antes que el interior y, en las secciones más gruesas, el interior sigue enfriándose y contrayéndose después que la superficie, lo que provoca tirones hacia abajo y estiramientos en la superficie.

Suelen aparecer en zonas con secciones de pared más gruesas, transiciones excesivamente rápidas en el grosor de la pared o en las intersecciones de costillas, resaltes y paredes exteriores.

El principal problema que causan las marcas de hundimiento es la alteración estética, pero a veces también pueden provocar problemas funcionales, sobre todo cuando se requiere gran precisión y planitud.

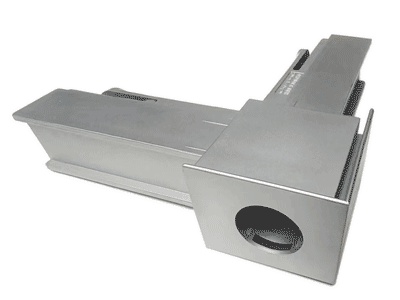

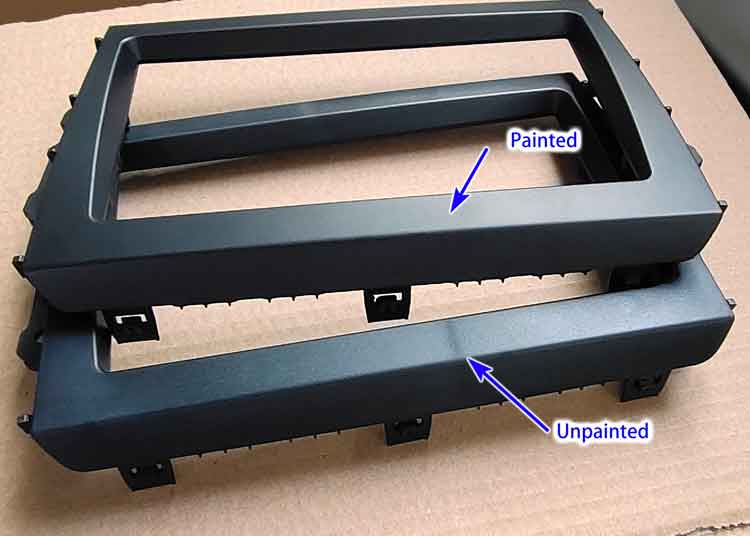

Si la superficie requiere pintura de alto brillo, las marcas de fregadero se hacen más pronunciadas. En las imágenes siguientes, los productos muestran una diferencia significativa en la visibilidad de las marcas de fregadero antes y después de pintar.

Este problema también afecta a los productos de plástico con superficies pulidas a espejo y materiales muy brillantes.

Para algunos productos con paredes excesivamente gruesas, aumentar la presión y el tiempo de envasado puede no resolver el problema de la marca de hundimiento. En tales casos, la única solución es elegir materiales con índices de contracción relativamente más bajos.

Causa:

Las marcas de hundimiento se producen porque durante el proceso de moldeo por inyección, la superficie se enfría y solidifica primero, mientras que el interior continúa enfriándose y contrayéndose después. Durante la fase de empaquetado del moldeo por inyección, en la que la boquilla sigue suministrando plástico fundido a la cavidad del molde para compensar la contracción del plástico.

Sin embargo, este plástico adicional no puede compensar totalmente su contracción, lo que provoca tirones hacia abajo en la superficie.

Si la pieza de plástico tiene un grosor de pared fino y uniforme, la contracción hacia abajo en su superficie es consistente, por lo que no habrá marcas perceptibles de colapso. Sin embargo, si hay transiciones desiguales en el grosor de la pared o si el grosor de la pared es demasiado grueso, lo que provoca una contracción desigual y significativa, serán visibles marcas de colapso localizadas en la superficie.

Consejos de diseño para evitar las marcas del fregadero

Las marcas de los fregaderos suelen ser consecuencia de un diseño inadecuado. He aquí 3 diseños típicos que provocan marcas de hundimiento:

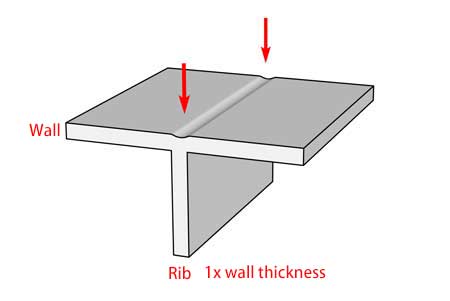

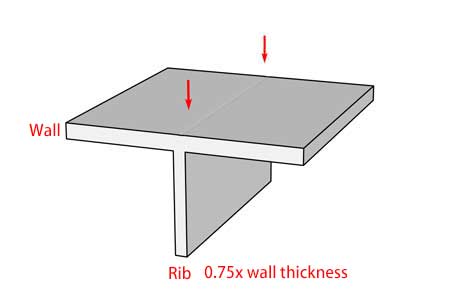

- La costilla es demasiado gruesa en comparación con las paredes exteriores.

Diseño inadecuado: la costilla es del mismo grosor que la pared, o incluso más gruesa.

Diseño mejorado: hacer la costilla más pequeña que 0.75x o mejor ser 0.6x del espesor de la pared, esto aliviará la marca de hundimiento.

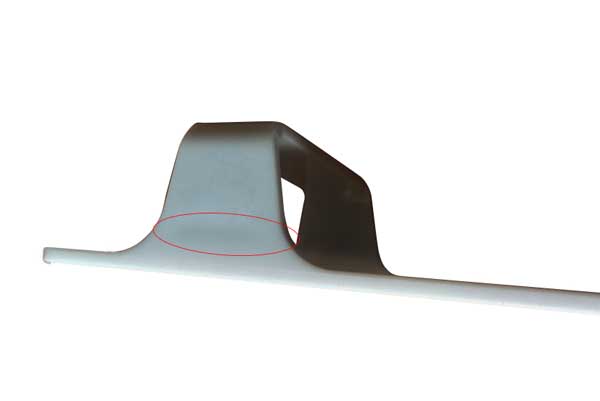

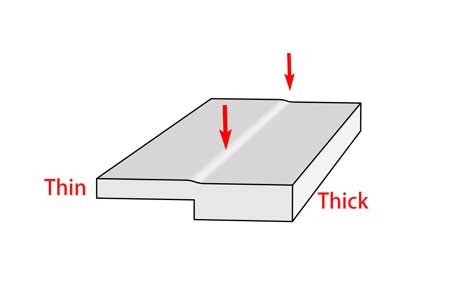

2. La transición en el grosor de la pared cambia demasiado rápido

Intente sacar el núcleo de la zona gruesa (para que también tenga paredes más finas) o, si no es posible, añada una pendiente entre la zona gruesa y la de después, para que el fregadero no quede tan inclinado y se note tanto.

3. La pared es demasiado gruesa.

Siempre que sea posible, intente evitar las paredes gruesas en el diseño de piezas de plástico.

Remedios:

- Optimizar el diseño de las piezas (véase más arriba);

- Aumentar la presión y el tiempo de envasado;

- Bajar la temperatura del molde y del plástico fundido;

- Colocar la compuerta en la sección de pared gruesa y ampliar el tamaño de la compuerta, para permitir una mejor compensación del material en el proceso de enfriamiento y solidificación;

- Realice un análisis del flujo del molde antes de empezar a fabricarlo.

- Cambiar el material menos sensible a la contracción.

Destellos o línea de separación demasiado marcada

Las rebabas son excesos irregulares de material (normalmente en forma de película fina) en las piezas de plástico que escapan de la cavidad del molde. Suelen aparecer a lo largo de la línea de separación o en cualquier otro lugar donde haya un hueco entre piezas móviles dentro del molde.

Los destellos tienen un aspecto desagradable, hacen que el borde esté sucio.

Causa: Un molde de inyección se compone de un molde superior y un molde inferior cuando se presionan juntos forman la cavidad cerrada. Sin embargo, puede haber una ligera brecha entre ellos debido a la inexactitud de mecanizado, o debido a la presión interior superar la fuerza de sujeción. Al mismo tiempo, hay componentes móviles como deslizadores, pasadores eyectores en el molde, todos ellos tienen ligeras separaciones a su alrededor. El espacio está totalmente permitido e incluso es útil para la ventilación de gas. Sin embargo, cuando el hueco es mayor que el límite de viscosidad permitido del material fundido, éste se filtrará en el hueco y formará las llamaradas. El impacto de los destellos es sobre todo estético.

Remedios:

- Aumente la precisión de la fabricación de moldes para tener huecos más pequeños y uniformes en los componentes móviles;

- Utilice una máquina de inyección más grande (con mayor tonelaje) para obtener una mayor fuerza de sujeción;

- Reduzca la presión y la temperatura de la empaquetadura;

- Cambio a material de mayor viscosidad (menor fluidez).

Sonrojo de puerta

El rubor en la entrada, o a veces llamado simplemente rubor, es una decoloración turbia y cicatricial cerca de la zona de la entrada. Su aspecto no es tan uniforme como el de otras zonas. Como su nombre indica, muchos de ellos tienen un aspecto opaco, aunque algunos pueden estar mezclados con zonas más brillantes (más lustrosas), y suelen aparecer en forma circular o de abanico, dependiendo del tipo de compuerta y de la dirección de flujo de la resina fundida en el interior de la cavidad.

Algunos pueden confundir el “gate blush” con la “cicatriz del gate” o las “marcas del gate” si no están familiarizados con la terminología exacta. Sin embargo, “cicatriz de puerta” se refiere en realidad al plástico residual que no se ha limpiado o eliminado por completo en la zona de la puerta de una pieza moldeada por inyección, por lo que “rubor de puerta” es el término más adecuado.

Causas: El rubor de compuerta es causado principalmente por diseños incorrectos del tipo, tamaño y ubicación de la compuerta. Se debe evitar un cambio drástico de la dirección del flujo cerca de la compuerta, ya que esto producirá una tensión de cizallamiento excesiva alrededor de esta zona. Sin embargo el diseño de la compuerta es usualmente un compromiso de todas las consideraciones, hay muchos otros límites, pero el diseño del molde debe mantener esto en consideración en el diseño del molde.

Otras razones son una velocidad de llenado de la inyección demasiado alta, una temperatura inadecuada del molde y las propiedades de la resina elegida.

La viscosidad demasiado alta de la resina (o una fluidez más pobre), que también dará lugar a una mayor tensión de cizallamiento.

Remedios:

- Reduzca la velocidad de llenado de la inyección.

- Ajuste la temperatura del molde y la temperatura/presión de la boquilla/cilindro.

- Ensanchar un poco la compuerta de inyección.

- Cambiar el material por otro de menor viscosidad y mayor resistencia al cizallamiento.

- Cambie el tipo de puerta y su ubicación. La compuerta debe situarse en una zona de paredes gruesas en lugar de la zona de paredes finas. Intente evitar un cambio drástico de la dirección del flujo dentro del molde.

Ejemplos de diseños de puertas para evitar el rubor de las puertas

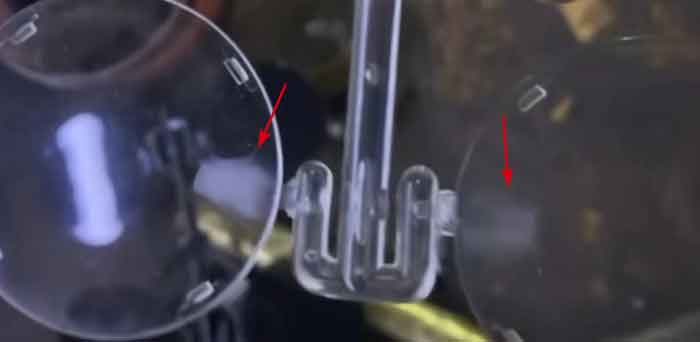

Las piezas transparentes son especialmente sensibles al gate blush, e incluso una pequeña cantidad de gate blush es inaceptable. En el primer ejemplo, hay una clara presencia de gate blush, e incluso después de optimizar los parámetros de moldeo por inyección, no se pudo eliminar por completo.

En los dos ejemplos siguientes, las zonas cercanas a las puertas se aplanaron, lo que evitó eficazmente el rubor de las puertas.

Línea de soldadura

Líneas de soldadura, o líneas de punto, son líneas finas como pelos (a veces vienen con decoloración) en piezas de plástico, normalmente en un lado de los agujeros (o características similares). Pueden ser rectas o curvas, pero su forma es bastante uniforme en el mismo producto a lo largo de toda la producción.

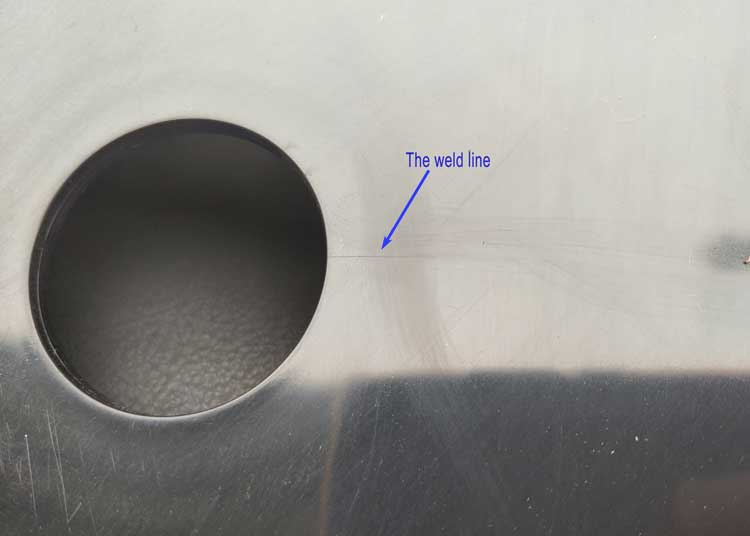

Algunas líneas de soldadura son bastante notables.

Algunos defectos son muy leves y sólo se aprecian con determinados ángulos de reflexión.

A veces, las líneas de soldadura pueden cubrirse pintándolas o chapándolas.

Las líneas de soldadura son muy comunes en las piezas de plástico y difícilmente pueden evitarse por completo. Son aceptables si se controlan a un nivel mínimo. Solo tenemos que definir hasta qué nivel son aceptables las líneas de soldadura en una pieza de plástico.

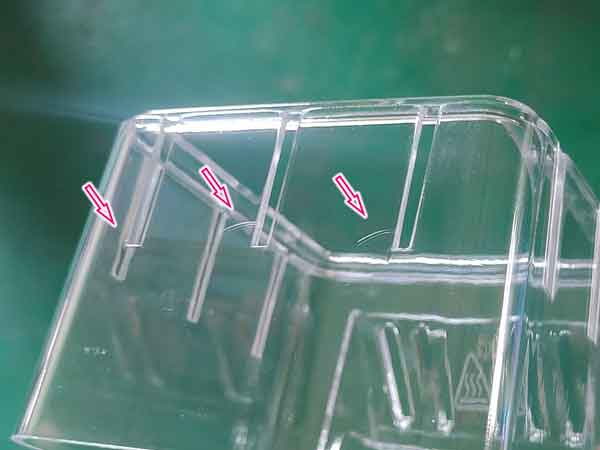

Líneas de soldadura en piezas transparentes

Los problemas relacionados con las líneas de soldadura son especialmente importantes en las piezas transparentes, ya que éstas suelen tener mayores exigencias estéticas. La visibilidad de las líneas de punto tiende a ser más pronunciada en los componentes transparentes. Por ejemplo, en la imagen siguiente, las líneas de punto de la pieza transparente son más visibles en determinados ángulos de reflexión, pero menos perceptibles desde otras perspectivas, como la zona indicada por la flecha de la izquierda.

Además, es difícil eliminar por completo las líneas de punto en piezas transparentes ajustando los parámetros de moldeo por inyección, como el aumento de la temperatura del molde o la velocidad de inyección. Por lo tanto, durante la fase de diseño, es esencial tener esto en cuenta a la hora de incluir orificios pasantes o ranuras en dichos componentes.

Causas: Cuando el plástico fundido se inyecta en la cavidad del molde, se verán obligados a dividirse en 2 flujos al encontrarse con un obstáculo como un agujero (que es un poste dentro del molde), entonces los flujos separados se reunirán en su corriente descendente, o en el otro extremo del agujero. Durante este proceso, el plástico fundido se solidifica parcialmente, lo que provocará que los flujos no se unan tan bien.

Cuando esta solidificación parcial se agrava, se produce la decoloración.

Una animación para mostrar la forma de las líneas de soldadura:

Remedios:

- Aumente la temperatura del molde, utilice un calentador de moldes (supondrá un pequeño aumento del coste).

- Aumentar la temperatura del molde y del cilindro.

- Aumente la velocidad de llenado.

- Cambie el material plástico que es menos sensible a las líneas de soldadura.

- Optimizar el diseño del molde.

Vacíos y burbujas de aire

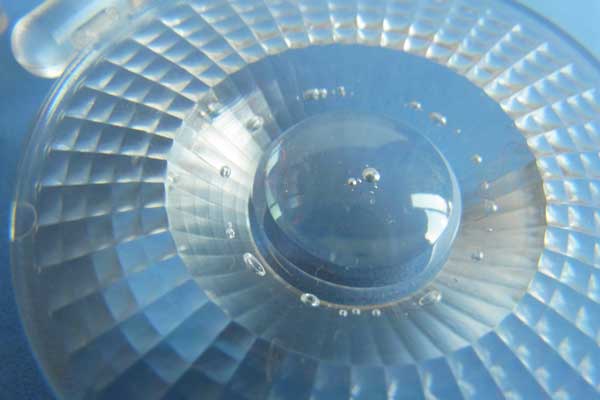

Los vacíos y las burbujas de aire tienen un aspecto similar y a menudo se confunden. Ambos son burbujas en el interior de una pieza moldeada por inyección de plástico.

En el caso de las piezas transparentes, las burbujas son una cuestión estética o funcional; por ejemplo, en el caso de las lentes LED, ni siquiera las burbujas más pequeñas son aceptables. Al mismo tiempo, las burbujas a veces pueden debilitar la resistencia mecánica, por lo que también hay que comprobar si el debilitamiento causará algún problema para su aplicación específica.

Sin embargo, a veces, cuando la resistencia no es una preocupación, los huecos y las burbujas no son un gran problema para las piezas de plástico opaco.

Podemos hacer una prueba de calor para comprobar qué tipo de burbujas son, utilizar una pistola de aire caliente para calentar y ablandar el plástico, si las burbujas se hacen más grandes, entonces son burbujas de aire, si se colapsan (o se hacen más pequeñas), entonces son vacíos de vacío.

Aunque se parecen bastante, las razones y las contramedidas son diferentes:

1. Vacíos

Causas: El mecanismo para la formación de vacíos es bastante similar al de las marcas de hundimiento. El material exterior se enfría y solidifica primero, mientras que el material interior continúa enfriándose y encogiéndose, al principio se compensará con el nuevo flujo de material de la compuerta. Una vez que la compuerta se congela, ya no habrá compensación de material, y si el material exterior es demasiado duro para ser empujado hacia dentro, entonces se formarán los huecos.

Remedios:

- Optimizar el diseño de la pieza, hacer las paredes más finas si es posible

- Aumentar la presión y el tiempo de envasado;

- Bajar la temperatura del molde y del plástico fundido;

- Ensanchar la compuerta. Sitúe la compuerta en la sección de pared gruesa para permitir una mejor compensación del material;

- Cambiar el material menos sensible a la contracción.

2. Burbujas de aire

Causas: Cuando la velocidad de llenado por inyección es demasiado alta, o la pieza de plástico tiene paredes muy finas, o a veces cuando la ventilación del molde no es adecuada, hará que el aire quede atrapado dentro de la pieza de plástico y forme las burbujas de aire.

Remedios:

- Reduzca la velocidad de llenado, para evitar que quede aire atrapado en el molde;

- Mejorar la ventilación del molde.

- Seque completamente el material antes de moldearlo por inyección;

- Asegúrese de que el tornillo del cilindro funciona correctamente para no mezclar aire en el plástico fundido;

- No sobrecaliente el plástico del depósito ni permanezca demasiado tiempo, ya que podría provocar la descomposición de la resina y formar gas.

Póngase en contacto con nosotros hoy mismo para iniciar su proyecto de moldeo a medida.

Veta plateada

Las rayas plateadas o splays son grupos de líneas plateadas en la superficie de las piezas de plástico, las líneas suelen estar dispuestas en el sentido de la dirección del flujo.

La raya plateada afectará al rendimiento del material, así como a su aspecto, por lo que debe prestársele atención.

Causas:

- La humedad en el material puede convertirse en vapor durante el moldeo por inyección, formando vetas plateadas o astillas en la superficie del material. Algunos materiales son más sensibles a la humedad (por ejemplo, PC, ABS), mientras que otros lo son menos (por ejemplo, PP, PE).

- La presencia de aire en el material y una mala ventilación en el molde.

- Una velocidad de inyección demasiado rápida, que provoca una elevada tensión de cizallamiento, que puede dar lugar a una decoloración localizada, similar a la formación del gate blush.

Por ejemplo, en esta pieza se pueden ver varias rayas plateadas tenues en su superficie. Están causadas por varias nervaduras horizontales en la parte posterior, que alteran la dirección y la consistencia del flujo plástico. Si la velocidad de inyección es alta, puede producirse una mayor tensión de cizallamiento localizada, causando así las vetas plateadas.

- Temperaturas demasiado elevadas en la boquilla y el barril, que pueden provocar la descomposición del plástico (generando gas) o su desnaturalización.

- Temperatura del molde demasiado baja, lo que afecta a la fluidez del plástico.

Remidies:

- Seque el material siguiendo las instrucciones del fabricante del material.

- Aumentar la temperatura del molde.

- Mejorar la refrigeración de todo el molde para evitar sobrecalentamientos parciales.

- Mejorar la ventilación del molde.

- Bajar las temperaturas de la boquilla y del cañón a un rango apropiado.

- Reducir la velocidad y la presión de inyección.

- Aumentar el tamaño de la boquilla para reducir el esfuerzo cortante de inyección.

Tiros cortos

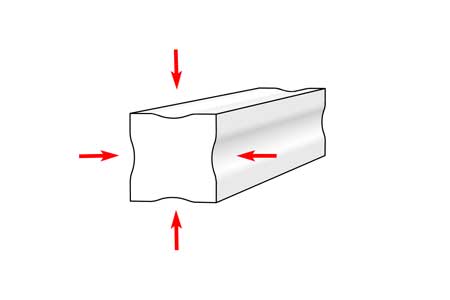

Los disparos cortos son el llenado inadecuado del material fundido a la cavidad del molde. Cuando la pieza se saca del molde, le faltan algunas piezas, a menudo en el extremo más alejado de la compuerta de inyección.

Causas:

- La pared o nervadura es demasiado fina y demasiado alta en comparación con las dimensiones totales de la pieza, lo que provoca una elevada resistencia al flujo del material fundido;

- El material es demasiado viscoso o denso;

- Ventilación inadecuada, que hace que el aire quede atrapado en el moho;

- Presión de inyección demasiado baja;

- La temperatura del molde es demasiado baja, lo que hace que el material se solidifique antes de llenarse;

La puerta es demasiado pequeña o no está en la posición adecuada.

Remedios:

- Rediseñar la pieza para aumentar el grosor de la pared y reducir la altura o las nervaduras;

- Cambie el material por uno de menor viscosidad;

- Mejorar la ventilación del molde;

- Aumentar la presión de inyección, pero hay un efecto secundario si la presión es demasiado alta;

- Utilice un calentador de moldes.

Fibras flotantes

Al inyectar plásticos reforzados con fibra de vidrio, un problema frecuente es la aparición de “fibras flotantes”, que crean zonas rugosas y desiguales en la superficie. Estas zonas surgen por la acumulación de fibras de vidrio en la superficie, lo que provoca principalmente defectos estéticos.

Este problema es más notable en los plásticos de color oscuro, especialmente el negro, porque las fibras de vidrio son de color claro, casi blanco.

Causas:

- El problema se origina porque las fibras de vidrio y la resina se mezclan físicamente y están destinadas a dispersarse uniformemente. Sin embargo, durante la fusión, las diferentes densidades y características de flujo de las fibras de vidrio y la resina pueden dar lugar a la separación, agrupándose las fibras.

- Esto puede compararse con ramas y escombros que se acumulan en la corriente de un río.

- Las fibras flotantes se solidifican más rápidamente que el material de resina, y cuando entran en contacto con la superficie más fría del molde, se solidifican y aparecen en la superficie de la pieza.

- Este fenómeno es más pronunciado cuando el material de resina tiene poca fluidez, la unión entre las fibras de vidrio y la resina es débil, la temperatura del molde es baja y la velocidad y la presión de inyección son bajas.

Remedios:

- Aumentar la fluidez del material de nailon: Esto ayuda a que el plástico llene rápidamente la cavidad del molde, garantizando una dispersión uniforme de las fibras de vidrio y evitando su acumulación.

- Aumentar la temperatura del molde: Las temperaturas más altas mejoran la fluidez del material y evitan la acumulación de fibras debido al enfriamiento y la solidificación en la superficie.

- Aumentar la velocidad y la presión de inyección: Esto garantiza un llenado rápido del material, evitando la acumulación de fibras.

- Añadir un compatibilizador entre las fibras de vidrio y el material de resina: Sin embargo, esta solución es más costosa, ya que requiere más apoyo de los proveedores de materiales y podría debilitar el rendimiento del plástico en otros aspectos.

Chorro

El chorreado es un patrón en forma de serpiente. Es un defecto en los productos moldeados por inyección, caracterizado por texturas irregulares en forma de serpiente, a menudo visibles como variaciones de color. Suelen producirse donde el material fluye desde la compuerta hacia la cavidad del molde.

Causas:

- El defecto de chorro se produce principalmente en moldes con puertas de borde.

- Cuando el plástico pasa por zonas estrechas como el bebedero y las compuertas, y de repente entra en espacios más gruesos y grandes, el plástico fundido, similar a la pasta de dientes, se inyecta rápidamente en la cavidad del molde a una velocidad muy alta y se dobla para formar una forma similar a la de una serpiente.

- Este plástico se enfría rápidamente al entrar en contacto con la superficie del molde y no consigue fusionarse totalmente con el material que sigue en el molde, creando líneas perceptibles en la superficie del producto.

Remedios:

- Mejorar el diseño de las compuertas: Evite los diseños de compuerta en zonas gruesas y abiertas, y evite que el material pase de las secciones más finas a las más gruesas.

- Ajuste de la velocidad de inyección segmentada: Reduzca la velocidad de inyección cuando el plástico entre en zonas más abiertas para reducir las marcas de flujo de la serpiente.

- Aumento de la temperatura del molde y la boquilla: Las temperaturas más altas para el molde y el plástico mejoran el flujo y la fusión, reduciendo las marcas de flujo de las serpientes.

- Ampliar el tamaño de la puerta: Una compuerta más grande puede mejorar el flujo de plástico fundido, minimizando así las marcas de flujo de serpiente.

- Evitar la entrada de material frío en el molde: Por ejemplo, la adición de un pozo para interceptar el material frío garantiza que sólo entre plástico fundido uniformemente en la cavidad del molde.

En resumen, estas medidas pueden reducir eficazmente la formación de marcas de flujo serpenteante en el moldeo por inyección, mejorando la calidad del producto.

Conclusión sobre los defectos del moldeo por inyección

Estos son los defectos de moldeo por inyección más comunes con los que nos hemos enfrentado en nuestros trabajos anteriores. Si usted es el cliente, debe verificar qué defectos no pueden aceptarse y abordarse de antemano para que el fabricante de moldeo por inyección entienda claramente sus requisitos de calidad. Para evitar malentendidos de traducción, cuando trabaje con fabricantes extranjeros, será mejor utilizar imágenes para explicar cada defecto.