Índice

ToggleLa importancia de conocer el coste del molde de inyección

Si está considerando subcontratar un proyecto de moldeo por inyección de plástico, puede que tenga curiosidad por saber cómo asegurarse un precio razonable por el molde de inyección. En este artículo, vamos a desglosar el cálculo de costes de un molde de inyección. Profundizaremos en las tarifas por hora asociadas a cada proceso de fabricación, junto con los factores clave que influyen en el coste del molde.

Nuestra calculadora online de costes de moldes le ayudará a determinar un precio adecuado para su molde y a explorar formas de reducir potencialmente la inversión en moldes.

Método de cita empírica

Un molde consta de muchas piezas, cada una de las cuales requiere varios procesos de mecanizado, lo que hace que su cálculo de costes sea complejo. Mientras que determinar el coste de los materiales puede ser relativamente sencillo y preciso, calcular los costes de procesamiento es más difícil.

Los costes de transformación dependen del tipo de equipo utilizado y del tiempo que se tarda en completar el proceso. Predecir con exactitud el tiempo de procesamiento es difícil, ya sea mediante estimación humana o utilizando software de simulación 3D. Por ello, el precio del molde suele basarse en estimaciones..

Para hacer un presupuesto de un molde, primero hay que diseñar la estructura del molde. A continuación, se calcula el coste de los materiales, se estima el mecanizado y los costes adicionales, y se finaliza el presupuesto del molde.

Ciertamente, esta estimación no es ni arbitraria ni imprecisa, debido a las siguientes razones:

- El cálculo del coste del material es bastante preciso;

- La estimación de los costes de mecanizado se obtiene a partir de las dimensiones del molde y experiencia anterior con productos comparables;

- El fabricante de moldes es consciente de que sobreestimar podría suponer perder esta oportunidad.

Sin embargo, sigue existiendo cierto grado de incertidumbre, que analizaremos con más detalle posteriormente.

Los elementos fundamentales de los moldes de inyección

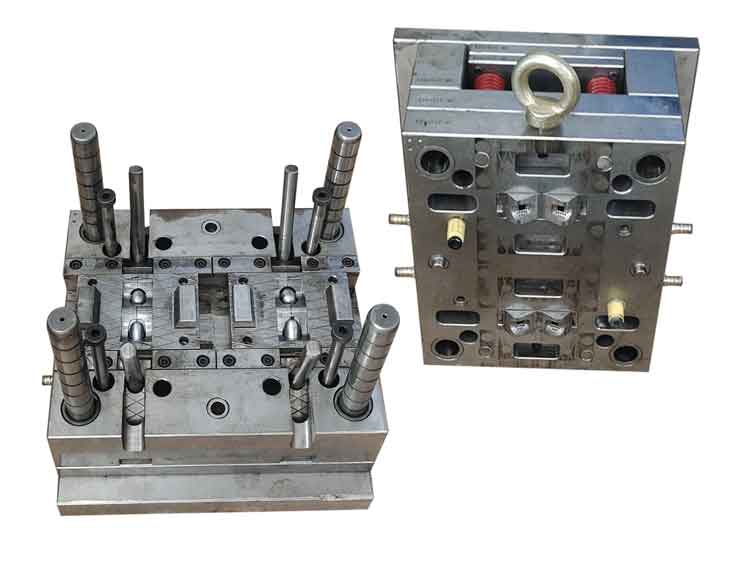

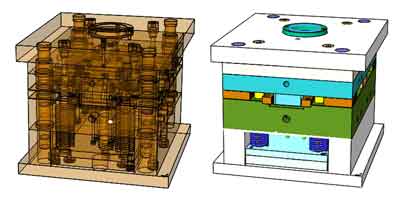

Un molde de inyección consta de varias piezas de acero diseñadas con precisión. Estas piezas se moldean y afinan meticulosamente según dimensiones y tolerancias específicas, y luego se ensamblan para formar un molde completo. Este conjunto sirve de recipiente para inyectar, moldear, enfriar y solidificar el plástico fundido para formar la pieza acabada.

Aunque la complejidad de los moldes de inyección puede variar, ya que algunos presentan diseños elaborados y múltiples piezas móviles, su estructura fundamental permanece inalterada.

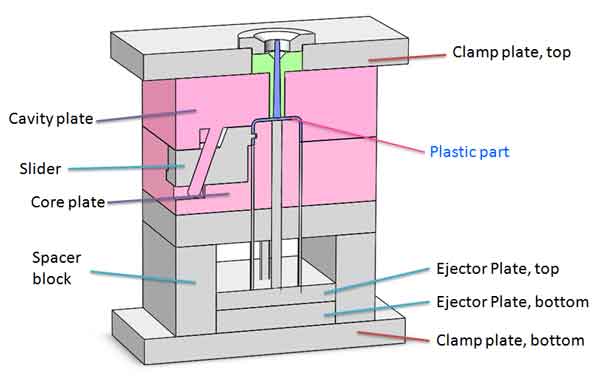

Esencialmente, un molde de inyección consta de las siguientes partes, clasificadas en dos grupos principales:

- Componentes principales: Placa de cavidades, placa de núcleo, deslizador, bloque espaciador, placa de sujeción (superior e inferior), placa eyectora (superior e inferior).

- Accesorios: Estos incluyen el pilar deslizante, los pasadores eyectores, el casquillo del bebedero, el anillo localizador, los resortes, algunos moldes tendrán canales calientes, etc.

He aquí algunas aclaraciones:

Al cerrarse, la placa central, la placa de cavidades, y la corredera forman un compartimento sellado donde se moldea y solidifica el material plástico. Una vez que el molde se abre, estas partes se desenganchan, permitiendo la liberación del artículo de plástico solidificado.

Debido a la frecuente aparición de subcortes en los diseños de piezas de plástico, los moldes de inyección incluyen frecuentemente mecanismos de deslizamiento. Estos mecanismos son principalmente de dos tipos: uno que transforma los movimientos verticales en horizontales mediante raíles inclinados, y otro que emplea cilindros hidráulicos o neumáticos para el movimiento.

El mecanismo de expulsión consta de pasadores eyectores y placas eyectoras superior e inferior, que desempeñan un papel crucial en la liberación perfecta de las piezas formadas del molde.

La placa eyectora superior tiene muchos orificios para instalar y colocar los pasadores eyectores, mientras que la placa eyectora inferior carece de orificios y sirve para empujar los pasadores eyectores.

Cuando las placas eyectoras se mueven hacia arriba, accionan los pasadores eyectores, que expulsan la pieza de plástico enfriada del molde.

La composición del coste del molde

Dicho esto, podemos desglosar el coste del moho de la siguiente manera:

1. El coste del material

El cálculo del coste del molde de inyección parte del coste del material. En primer lugar, calcularemos los costes de las placas de acero principales.

Clasificación de los costes de material

- En placas principales: Placa de núcleo, placa de cavidades, deslizador, placa de sujeción, bloques espaciadores, placa eyectora superior y placa eyectora inferior;

- Componentes de diapositivas: Correderas, elevadores, cilindros u otros mecanismos de deslizamiento;

- Accesoriospilares deslizantes, pasadores eyectores, canales calientes (opcionales), muelles, fijaciones, etc.

- Material auxiliarbronce o grafito utilizados como electrodos para la electroerosión.

Ejemplo de cálculo de la placa de cavidades

En función del tamaño de las piezas de plástico, el número de cavidades y la estructura básica (si hay correderas, núcleos, moldes de dos o tres placas, etc.), podemos calcular el tamaño y el peso de las placas de acero y, a continuación, obtener su coste.

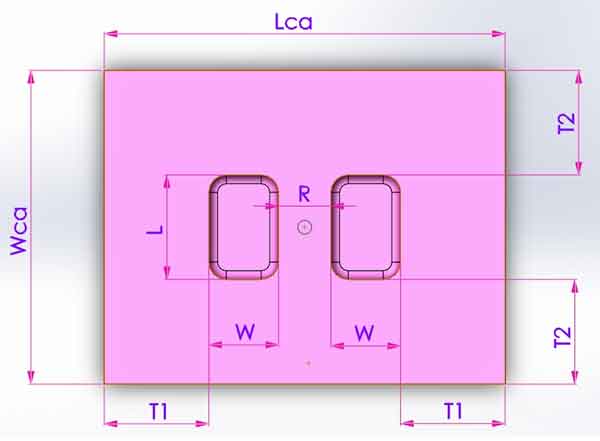

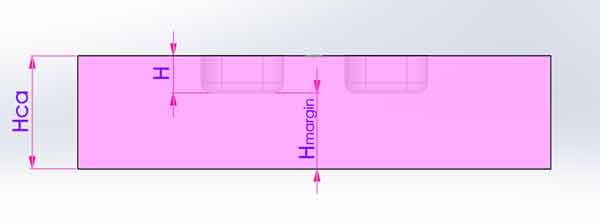

Cuando el tamaño del producto es L*W, y hay 2 cavidades, entonces la distancia entre cavidades R, y la distancia de las cavidades a los bordes T1, T2 se pueden obtener a partir de fórmulas empíricas, por lo que podemos obtener la longitud y la anchura de la placa de cavidades Lca y Wca,

- Lca=2W+2T1+R

- Wca=L+2T2

Y la altura Hca también se calcula mediante una fórmula empírica.

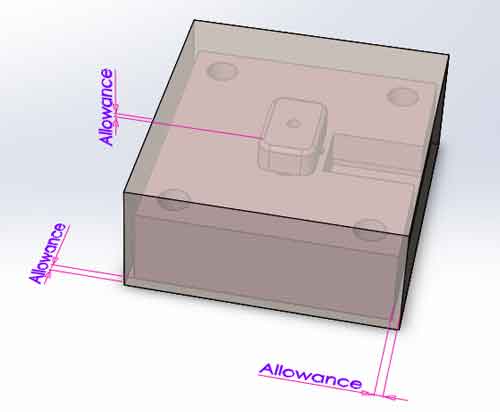

Al calcular las dimensiones de la materia prima, hay que añadir un margen a la longitud, la anchura y la altura. Luego tenemos el peso del material de la placa de cavidades.

Peso de la materia prima=Longitud x anchura x altura x 7,85 / 1.000.000 (kg)

(Nota: las unidades son mm, kg en esta fórmula).

Del mismo modo, haremos el mismo cálculo para las demás placas de acero y componentes deslizantes para obtener su peso y costes, y los sumaremos.

2. La tasa de diseño

El éxito de un proyecto de moldeo de plástico empieza por un buen diseño del molde, que requiere mucha habilidad y experiencia y a menudo implica trabajo en equipo. Diseñadores, fabricantes de moldes y otras personas colaboran y combinan sus aportaciones para encontrar la mejor opción.

Dependiendo del tamaño y la complejidad del molde, la tarifa de diseño suele oscilar entre $100 y $300, y a veces puede ser incluso superior.

La tarifa por hora de un diseñador hábil puede ser de 30 a 40 dólares, esto suena un poco alto, pero pueden terminar el diseño de 8-10 moldes de inyección simples en un día (12 horas), por lo que su cargo es razonable para su rendimiento.

3. El coste de mecanizado

El mecanizado es la parte más cara del molde. El coste también depende del tipo y la calidad del equipo de mecanizado. La tarifa horaria de los equipos de primeras marcas es 2 o 3 veces superior a la de los equipos ordinarios.

La fórmula para calcular los costes de mecanizado es:

Tarifa de mecanizado = tarifa horaria X tiempo de mecanizado

Como es difícil calcular con precisión el tiempo de mecanizado, sólo podemos hacer una aproximación basada en el tamaño de la pieza de plástico y el coste real de procesamiento de piezas similares en el pasado.

4. La cuota de montaje

El montaje del molde es un trabajo que lleva mucho tiempo. Incluye ajustar las dimensiones que no están en su sitio durante el mecanizado, hacer que todas las piezas móviles encajen con la estanqueidad adecuada y depurar los problemas que no se previeron en la fase de diseño. Cuanto más complejo o caro es el molde, más tiempo se tarda en ajustarlo. Por ejemplo, un molde de 10.000 dólares puede tardar entre 50 y 100 horas en adaptarse.

Sin embargo, tampoco se puede calcular con precisión el tiempo necesario para el montaje del molde.

5. Impuestos y beneficios

Impuestos y beneficios: Exceptuando los impuestos y otros gastos generales, un margen de beneficio razonable debería rondar los 15-30%. A veces puede ser un poco más alto para trabajos más exigentes, el beneficio extra es por el riesgo (incertidumbre) que el fabricante de moldes va a asumir. Recuerde que el fabricante de moldes es responsable de entregar el resultado final, que es el molde de inyección que puede producir sin problemas las piezas de plástico con buena calidad, pero no simplemente hacer un molde que termina con excesivos defectos de moldeo.

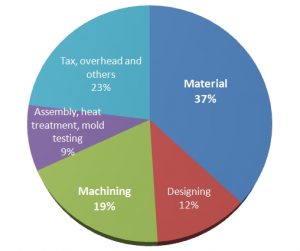

Porcentaje habitual de cada coste

Tiene sentido saber cuáles son los porcentajes más habituales de cada coste, así sabrás si los presupuestos que recibes están calculados correctamente, y si los precios son competitivos:

| Artículo | Porcentaje | |

|---|---|---|

| 1 | Material | 20-35% |

| 2 | Mecanizado | 25-40% |

| 3 | Montaje | 15-20% |

| 4 | Diseño de moldes | 5-10% |

| 5 | Impuestos, beneficios | 20-30% |

La precisión de la estimación de cada coste

Algunos costes son difíciles de predecir con exactitud de antemano

Como ya se ha dicho, algunos costes, sobre todo los de mecanizado y montaje, no pueden estimarse con precisión al calcular los presupuestos. Sólo se puede utilizar el método del presupuesto difuso. La llamada cotización difusa consiste en que la cotización real será ligeramente superior al coste real, pero también existe la posibilidad de una fluctuación a la baja. Y las fluctuaciones al alza y a la baja entre los diferentes costes pueden compensarse entre sí, para lograr que la fluctuación global no sea muy grande.

| Artículo | Material | Mecanizado | Diseño | Montaje, | Impuestos, beneficios |

| Precisión | (0~+5%) | (-5~+20%) | (-5~+10%) | (-5~+10%) | (0~+5%) |

Pida a varios proveedores que le faciliten el desglose de costes para obtener referencias cruzadas

Antes de tomar la decisión final de hacer el pedido, tiene sentido pedir a 2 o 3 proveedores que le presenten el desglose de costes del molde, así sabrá si los costes se han calculado correctamente y qué proveedor parece más profesional en el proceso de cotización.

Método de cálculo del multiplicador del coste de los materiales

En los métodos de presupuesto anteriores, cada coste se calcula por separado. Pero en la práctica, las fábricas de moldes suelen utilizar métodos más sencillos, como calcular primero los costes de material y multiplicarlos por un factor de precio en función del tamaño del molde, su complejidad, etc.

Precio del molde=Coste total del material * factor de precio

Este factor de precio para un molde de inyección típico está entre 2,5 y 5.

Qué influye en el factor precio

El tamaño del molde:

A medida que aumenta el tamaño del molde, disminuye el Factor Precio. Los moldes pequeños tienen costes de material más bajos, pero la reducción de otros gastos no es tan significativa. Por el contrario, con moldes más grandes, el aumento de otros gastos no escala proporcionalmente con el aumento de los costes de material.

Complejidad:

La complejidad del molde se correlaciona directamente con su factor precio; los moldes más intrincados exigen precios más elevados.

Los moldes geométricos sencillos pueden mecanizarse eficazmente con herramientas de fresado de mayor tamaño, lo que requiere menos tiempo. En cambio, los moldes con formas complejas requieren el uso de fresas más pequeñas para el trabajo de detalle, y algunas piezas pueden requerir EDM (mecanizado por descarga eléctrica), lo que amplía considerablemente el tiempo de mecanizado.

Además, los moldes más complejos suelen tener muchos mecanismos deslizantes y requieren más componentes para su montaje.

Precisión:

Esto se debe a que para lograr una mayor precisión es necesario utilizar equipos más sofisticados y costosos, así como ralentizar el movimiento de la herramienta (alimentación) para alcanzar el nivel de precisión deseado.

A veces, también es necesario realizar ajustes en la estructura del molde para adaptarse a estas necesidades de precisión.

Costillas y postes altos

Las nervaduras/postizos altos equivalen a ranuras/agujeros profundos dentro del molde, que requieren la aplicación de mecanizado por descarga eléctrica (EDM). Además, esto planteará problemas durante el proceso de moldeo por inyección y elevará el coste de fabricación de los componentes.

Electrodos para electroerosión:

Determinadas características requieren el mecanizado por electroerosión (EDM) con electrodos de cobre o grafito.

A veces, los electrodos pueden hacerse pequeños, pero otras veces deben ser tan grandes como toda la pieza. Los costes de material y los gastos de mecanizado de estos electrodos contribuyen a aumentar el coste del molde.

Hay muchos tipos y grados de cámaras calientes, con precios que oscilan entre unos cientos y varios miles de dólares, y requieren el uso de una unidad de control de temperatura. Aunque los canales calientes ofrecen importantes ventajas, también suponen un aumento de los costes.

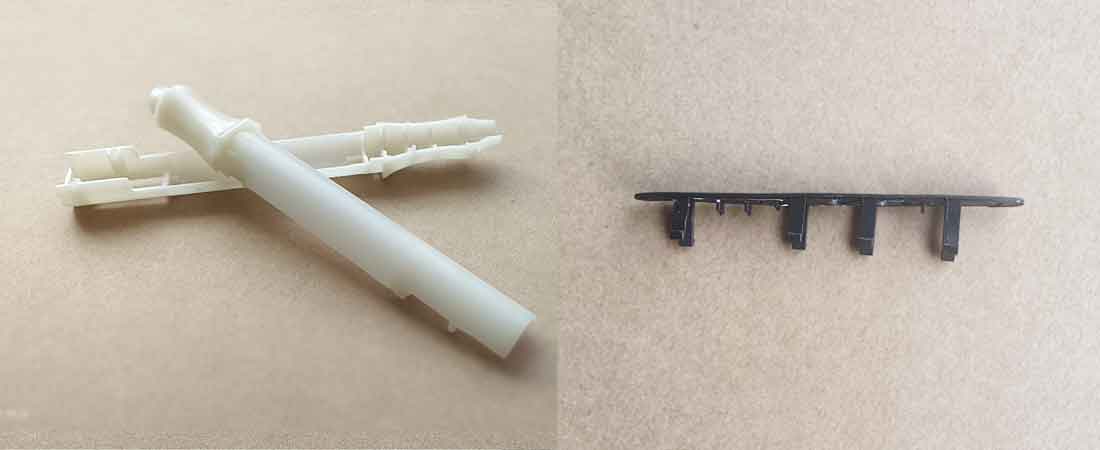

Número de caries:

Los moldes que presentan un mayor número de cavidades suelen emplear canales calientes para garantizar una distribución uniforme de la presión y el flujo en cada compuerta. Estos moldes exigen una mayor uniformidad dimensional entre cavidades, lo que supone mayores riesgos para el fabricante de moldes. Estos elementos contribuyen a aumentar el precio.

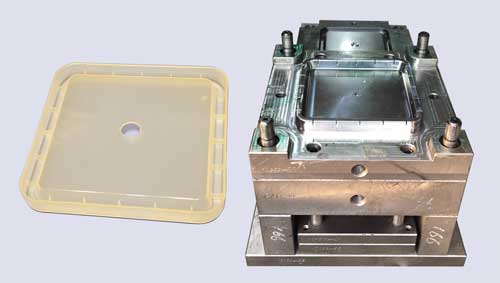

Por ejemplo, el tipo de molde de inyección representado en la imagen de la derecha, utilizado para fabricar tapones dispensadores, suele costar entre $12.000 y $18.000.

La dureza del acero para herramientas:

La dureza del acero para moldes estándar oscila entre HRC28 y HRC54. Los aceros para moldes con mayor dureza requieren tratamiento térmico seguido de mecanizado de precisión, lo que hace que los moldes más duros sean más caros debido al mayor tiempo de procesamiento.

Consejo: La dureza de los moldes endurecidos en profundidad suele situarse entre HRC46 - 54. Se utilizan exclusivamente para la producción de grandes volúmenes o con plásticos de alta temperatura como PPS, PEEK y PES.

En cambio, la dureza de las herramientas preendurecidas oscila normalmente entre HRC28 y 40. Se fabrican con acero que ha sido sometido a un proceso de preendurecimiento, lo que elimina la necesidad de tratamiento térmico y permite el mecanizado directo a las dimensiones finales.

Un ejemplo de desglose de costes de moldes

Ahora, para ayudarle a comprender mejor cómo se calcula el coste del molde, veamos un ejemplo en la tabla siguiente. Tenga en cuenta que hemos dado la tarifa horaria de diferentes procesos, para que pueda entender cómo se calcula cada coste..

Se trata de una tapa cuadrada para una caja de plástico, la información básica es la siguiente:

♦ Material del producto: PP

♦ Dimensión del producto: 150*150*15mm

♦ Material del molde: 718H

♦ Número de cavidades: 1

♦ Método de eyección: placa de eyección.

Nuestro presupuesto para este molde es $1250, el desglose de costes se indica a continuación:

Desglose de costes de un molde de inyección

(Hemos ocultado la siguiente tabla para dispositivos móviles. Debe utilizar dispositivos de sobremesa o tabletas para verla).

| Catogoría | Artículo | Descripción | Precio unitario | Cant. (unidad) | Importe |

|---|---|---|---|---|---|

| Material | Base del molde (estándar) | Material 1045, dimensión exterior 300*280*260mm, 60 kgs. | $100 | 1 (pieza) | $100 |

| Placa base | Material 718H, 280*280*80mm, 50 kgs. | $150 | 1 (pieza) | $150 | |

| Placa de cavidades | Material 718H, 280*280*80mm, 50 kgs. | $150 | 1 (pieza) | $150 | |

| Electrodo EDM (for core) | Cobre, 150*150*20mm, 4 kgs | $35 | 1 (pieza) | $35 | |

| Accesorios | Pernos, conectores de manguera, etc. | $50 | 1 (juego) | $30 | |

| Diseño | Tasa de diseño parcial | $50 | 1 (pieza) | $50 | |

| Tasa de diseño de moldes | $100 | 1 (pieza) | $100 | ||

| Mecanizado | Fresado CNC | $8/hora | 15 (horas) | $120 |

|

| Grabado CNC | $4/hora | 10 (horas) | $40 | ||

| Electroerosión por hilo | $1,5/hora | 6 (horas) | $9 |

||

| Descarga EDM | $3/hora | 10 (horas) | $30 | ||

| Pulido de superficies | $8/hora | 6 (horas) | $48 | ||

| Montaje, tratamiento térmico, pruebas de moho | Montaje | $8/hora | 10 (horas) | $80 | |

| Tratamiento térmico | $0,5/kg | Ninguno | |||

| Pruebas de moho | $20/hora | 2 (veces) | $40 | ||

| Impuestos, gastos generales y otros | Impuesto | $90 |

|||

| Tasa administrativa | $95 | ||||

| Beneficios | $100 | ||||

| Total | $1,267 | ||||

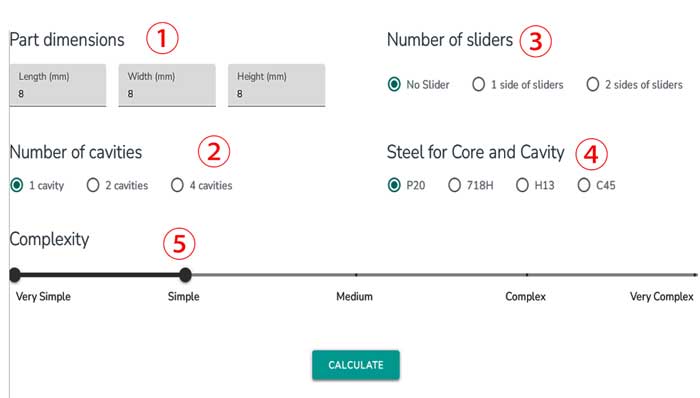

Cómo utilizar nuestra calculadora de costes de moho en línea

Esta calculadora de costes de moldes de inyección en línea utiliza las dimensiones de la pieza, el número de cavidades y el número de correderas para calcular las dimensiones del molde y, a continuación, estimar el precio del molde. No es 100% exacto pero puede proporcionar una estimación lo suficientemente cercana.

A continuación le explicamos cómo utilizar esta calculadora del coste del moho. En primer lugar, es necesario introducir los valores de los siguientes:

Asegúrese de que la longitud (L) es mayor que la anchura (W), de lo contrario, sus valores cambiarán automáticamente.

Nota: Valor máximo para L, W y H: 600mm

Valor mínimo para L, W y H: 8mm (por favor, utilice 8mm si el valor es menor).

Hay 3 opciones: 1 cavidad, 2 cavidades y 4 cavidades.

Aquí hay 3 opciones: sin deslizador, 1 lado de deslizadores y 2 lados de deslizadores

Nota: Si hay múltiples deslizadores en el mismo lado, se consideran 1 lado de deslizadores.

Para engranajes helicoidales, elija 2 lados de correderas porque hay un mecanismo de expulsión helicoidal.

Donde P20 - gama baja; 718H (media); H13 (gama alta), estos aceros para moldes son los más utilizados.

C45 también se utiliza a veces en aplicaciones de gama baja.

Los niveles de complejidad se dividen en cinco categorías: muy simple, simple, medio, complejo y muy complejo. Una clasificación “simple” indica la presencia de un mínimo de pequeños detalles, menores requisitos de precisión, menos controles deslizantes y más pequeños, y costillas más bajas. Por otro lado, una clasificación “compleja” sugiere la presencia de detalles más intrincados, mayor precisión, deslizadores más grandes y más numerosos, y costillas más altas, esencialmente lo contrario de la categoría simple.

Para comprenderlo mejor, consulte los factores que influyen en el factor precio del molde comentados anteriormente.

Es aconsejable seleccionar 2 ó 3 niveles de complejidad para proporcionar una amplia gama de precios para una referencia más informativa.

Estos son los resultados del cálculo:

Esta es la estimación de la dimensión del molde para que tenga una concepción visual de cómo será el molde.

Dado que el acero para el Núcleo y la Cavidad están hechos de acero más caro, a menudo se incrustan en las placas A/B para que puedan hacerse más pequeñas.

La calculadora comparará automáticamente los resultados de los diseños incrustados y de una sola pieza y elegirá la mejor opción.

Esta calculadora le dará 2-3 precios, cada uno correspondiente a un nivel de complejidad diferente, para que pueda obtener un rango de precios que le proporcione una mejor referencia. Cada precio ofrece un desglose de costes y su porcentaje.

Estos son los resultados obtenidos con la calculadora de simulación. Si desea un presupuesto manual más preciso y realista, póngase en contacto con nosotros.

Ejemplos para verificar la precisión de la calculadora

He aquí algunos ejemplos de precios de moldes para verificar la exactitud de la calculadora de precios de moldes. Se puede observar que para productos de plástico con una complejidad y precisión generales, su valoración sigue siendo ajustada.

| Dimensiones de las piezas | Número de cavidades | Número de diapositivas | Acero para núcleo y cavidades | Complejidad, |

| 350*135*40 | 1*1 | 1 | H13 | Medio |

| Información adicional sobre el moho | Calculadora de precios | Precio real |

| Canal caliente, 3 subpuertas | $8450 | $8900 |

Nombre del artículo: Caja de almacenamiento con malla.

Material: PP

| Dimensiones de las piezas | Número de cavidades | Número de diapositivas | Acero para núcleo y cavidades | Complejidad, |

| 150*150*80 | 1*1 | 0 | P20 | Muy sencillo |

| Información adicional sobre el moho | Calculadora de precios | Precio real |

| Canal frío. Placa eyectora con boquilla de aire | $2170 | $2350 |

Nombre del artículo: Funda de plástico para toma de corriente.

Material: ABS

| Dimensiones de las piezas | Número de cavidades | Número de diapositivas | Acero para núcleo y cavidades | Complejidad, |

| 80*40*40 | 1+1 familia | 1 | 718H | Muy sencillo |

| Información adicional sobre el moho | Calculadora de precios | Precio real |

| Canal frío, puertas de borde | $2290 | $1960 |

Nombre del artículo: Carcasa de plástico del dispositivo de accionamiento.

Material: PC

| Dimensiones de las piezas | Número de cavidades | Número de diapositivas | Acero para núcleo y cavidades | Complejidad, |

| 243*105*38 | 2 | 0 | 718H | Simple |

| Información adicional sobre el moho | Calculadora de precios | Precio real |

| Canal frío, puertas de borde | $4965 | $4690 |

Sin embargo, para algunas piezas de plástico con requisitos especiales, el precio calculado por esta calculadora será bajo, como esta lente de lámpara LED, que dará un precio mucho más bajo que el precio real. Esto se debe a que la lente tiene altos requisitos para el patrón de luz proyectada, y su precisión de forma geométrica es muy alta.

Nombre del artículo: lente LEDMaterial: PC

| Dimensiones de las piezas | Número de cavidades | Número de diapositivas | Acero para núcleo y cavidades | Complejidad, |

| Dia. 50*8 | 1+1 familia | 2 | S136 | Muy complejo |

| Información adicional sobre el moho | Calculadora de precios | Precio real |

| Canal frío, puertas de borde | $5795 | $11000 |

Preguntas frecuentes

La mayoría de los precios de los moldes se sitúan entre $1.000 y $10.000. Sin embargo, el coste de algunos moldes a gran escala, como los utilizados para piezas de automóvil, puede alcanzar varios cientos de miles de dólares.

Los costes de material suelen constituir entre 20 y 35% del precio total del molde. Sin embargo, para algunos moldes más grandes y sencillos, los costes de material pueden representar 60-70% del coste total, como la silla que se muestra en el ejemplo siguiente.

Si un fabricante de moldes pequeño cotiza un precio base, un fabricante mediano puede cotizar entre 1,5 y 2 veces esa cantidad, mientras que un fabricante grande puede cotizar entre 2 y 2,5 veces el precio base. Esta variación se debe a las diferencias en los gastos generales y las expectativas de beneficios entre los fabricantes.

No necesariamente.

Los pequeños fabricantes de moldes pueden dedicar más atención a cada proyecto, pero sus capacidades varían mucho. Algunos pueden carecer de las habilidades necesarias para lograr resultados de calidad, por lo que el discernimiento es crucial.

Los fabricantes de tamaño medio pueden ofrecer menos atención a su proyecto y no pueden garantizar su competencia técnica, al igual que las fábricas más pequeñas.

Los grandes fabricantes de moldes poseen una gran capacidad técnica, pero puede que no den tanta prioridad a su proyecto. Aunque el riesgo es menor con los grandes fabricantes, la colaboración con ellos puede carecer de flexibilidad y adaptabilidad.

Por lo tanto, la respuesta a esta pregunta no es absoluta y requiere la debida diligencia.

Para evaluar rápidamente la calidad del moho, tenga en cuenta los siguientes aspectos:

La racionalidad del diseño, como el diseño de la compuerta y la disposición de los canales de refrigeración; la precisión del mecanizado, con marcas mínimas de refinamientos posteriores; y una prueba manual de empuje de la placa eyectora, que debe moverse suavemente, lo que indica la precisión general del mecanizado.

Hay varios enfoques que pueden ayudar a reducir los costes del moho:

- Diseño inteligente del producto, como la reducción de socavados y la disminución de la altura de las nervaduras, que pueden simplificar el diseño del molde.

- Utilización de moldes familiares, lo que puede disminuir el número total de moldes necesarios.

- Elegir los materiales de acero para moldes adecuados. Para algunos moldes, se puede utilizar un material de grado inferior para el núcleo, ya que la cavidad es más propensa al desgaste, lo que provoca rebabas.

- Por último, es fundamental asociarse con el fabricante de moldes adecuado.

El coste de los moldes en función del peso suele oscilar entre $8 y $50 por kilogramo. En esta variación influye el tipo de acero utilizado para el molde, así como la complejidad y el tamaño del molde.

Aunque el precio del acero para moldes, que oscila entre $2 y $20 por kilogramo, podría sugerir que los costes del molde son relativamente altos, no es necesariamente así. Los costes de material por sí solos pueden suponer entre 20% y 35% del precio total del molde, e incluso superar los 50%.

Esto se debe al hecho de que los precios se basan en el peso neto del molde, aunque el material real utilizado a menudo supera esta cantidad. Además, el precio no tiene en cuenta los accesorios del molde, que se venden como productos completos no valorados por peso, ni incluye los materiales para el mecanizado por descarga eléctrica (EDM), como los electrodos de cobre o grafito. Estos factores añaden complejidad a la estructura de precios del molde.