Índice

ToggleLos dibujos en 3D sólo dan información geométrica, pero dejan sin especificar los requisitos clave

Muy a menudo, sólo tenemos los dibujos 3d para trabajar (para los moldes de inyección de plástico y las piezas producidas por estos moldes). Sin embargo, esto es como un tiro en la oscuridad, hay muchas especificaciones importantes que pueden faltar:

- Dimensiones clave y sus tolerancias. Debemos elegir las tolerancias adecuadas para cada aplicación específica. Si la tolerancia es demasiado floja, puede dar lugar a un rendimiento inferior, mientras que una tolerancia demasiado ajustada provocará un aumento innecesario de los costes.

- El requisito estéticos: tipo de acabados superficiales, qué zona debe tener un aspecto agradable (y a qué nivel), qué zona está oculta en el conjunto, entonces son menos exigentes.

Normalmente, este tipo de requisitos se especifican en los planos CAD 2D, pero muchas veces nuestros clientes no los facilitan, bien porque quieren ahorrar tiempo, bien porque algunos clientes simplemente no son capaces de hacerlo.

Más información sobre el montaje nos ayudará a definir los requisitos de calidad del producto

Definir todos los requisitos de calidad es un trabajo exigente y que lleva mucho tiempo, así que, ¿existe un enfoque más sencillo?

Ciertamente hay una, que es que nos proporcione todos los detalles del producto (montaje), incluyendo:

- Para qué se utilizan las piezas (su aplicación), Así entendemos qué nivel de requisitos estéticos debe tener, qué tipo de acabado superficial debe tener, a qué cargas se someten las piezas, etc.

- Cómo se ensamblan las piezas, ...así que averiguaremos qué tolerancias dimensionales y geométricas (como la planitud o la redondez) son necesarias.

Un ejemplo fácil de entender

Pondré un ejemplo.

Estas 2 piezas son algo así como ladrillos de Lego, tienen una geometría bastante simple, lo que las convierte en un gran ejemplo para este tema.

Al principio, cuando preguntamos al cliente, nos dijo que la tolerancia general de +/-0,10 mm (+/-0,004 pulgadas) estaría bien para su aplicación, pero sospechamos que algunas dimensiones clave no cumplían sus tolerancias, porque estas piezas parecen ladrillos de Lego y deberían funcionar de forma similar.

Cuáles son los componentes y cómo encajan entre sí

Justo antes de empezar con los moldes, volvimos a pedir más información sobre el montaje completo. El cliente nos envió el dibujo de los componentes a juego, que demostraron que nuestra suposición era correcta, se parecen a los ladrillos de Lego, las piezas se insertarán en la matriz de extrusiones redondas en un tablero (un tablero de clavijas):

Además, deben ser prensados en una cavidad por las manos con la fuerza de prensado adecuada, ni demasiado sueltos ni demasiado apretados.

Puede enviarnos las muestras de los componentes correspondientes o las medidas exactas de las dimensiones clave.

Puede enviarnos las muestras, para que podamos tomar las medidas de las dimensiones clave. Siempre es aconsejable enviar varias muestras (por ejemplo, 2 o 3 piezas), porque las medidas no pueden ser exactamente las mismas en las distintas muestras. En la fabricación siempre hay un margen para las dimensiones.

Si desea ahorrar tiempo y dinero, puede enviarnos el dibujo o las fotos de las muestras y tomar usted mismo las medidas exactas. Con las dimensiones que nos envíe, podemos fabricar calibres de inspección de la misma forma que los componentes correspondientes, como éste:

Hemos elegido una tolerancia de +/-0,02 mm para la dimensión de la llave.

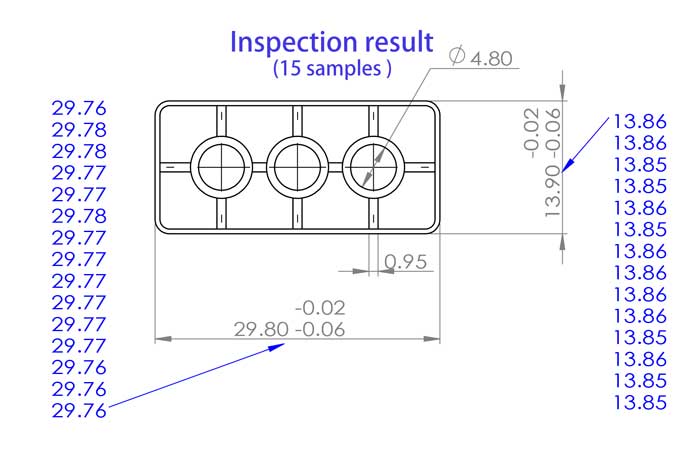

Ahora sabemos que se necesita una tolerancia mucho más ajustada. Dado que la contracción siempre viene con el proceso de moldeo por inyección, que conduce a una menor uniformidad en la geometría, por lo general elegir un ajuste más flojo en comparación con CNC mecanizado de piezas de metal. Lo hicimos 29,80 -0,02/-0,06mm (o 29,86 +/-0,02mm). Para demostrar que se trata de la tolerancia adecuada, fabricamos un calibre de inspección con las dimensiones clave exactamente iguales a las de los componentes reales.

Comprobamos las dimensiones clave tanto con un calibre como con la galga de inspección

Cuando moldeamos las piezas por inyección, primero las comprobamos con el calibre de inspección, vemos si pueden introducirse a presión en las cavidades con las manos y sacarse con la estanqueidad adecuada.

A continuación, comprobamos las dimensiones clave con 15 muestras. Las elegimos de entre unas 300 piezas producidas (es decir, 1 de cada 20 piezas producidas). Las mediciones mostraron una buena coherencia y todas entran dentro de las tolerancias.