Ángulo de inclinación: Un elemento vital en el diseño de productos moldeados por inyección de plástico

Al igual que el grosor de la pared, el ángulo de desmoldeo desempeña un papel crucial en el diseño de productos moldeados por inyección de plástico, una faceta que exige la atención de los diseñadores de productos. Descuidar el ángulo de desmoldeo en las fases iniciales del diseño del producto, y dejarlo enteramente en manos del ingeniero de moldes para los ajustes posteriores, puede ampliar significativamente la carga de trabajo y el ciclo de desarrollo. Este artículo pretende ofrecer una introducción concisa a los conceptos fundamentales de los ángulos de desmoldeo de los productos de plástico.

Índice

ToggleComprender el ángulo de desmoldeo en el moldeo por inyección

¿Qué es el ángulo de inclinación?

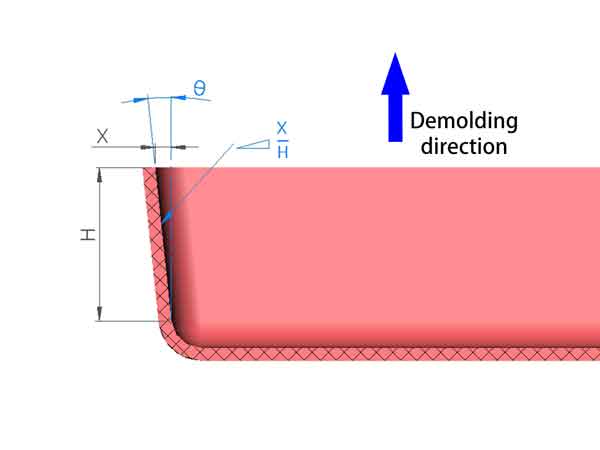

El ángulo de inclinación es un elemento crítico en el mundo del moldeo por inyección. Se refiere al ángulo de inclinación establecido en la pared lateral de un producto de plástico en la dirección de desmoldeo, que desempeña un papel fundamental en el desmoldeo sin problemas del producto moldeado por inyección. En pocas palabras, es el ángulo que facilita la extracción del producto del molde.

Expresar ángulo de inclinación

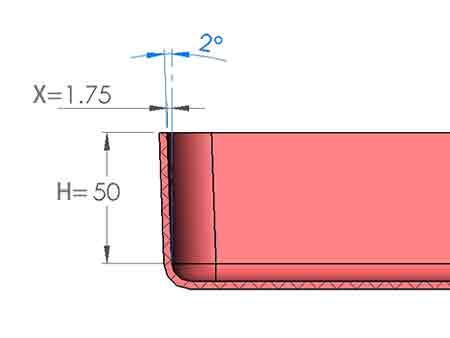

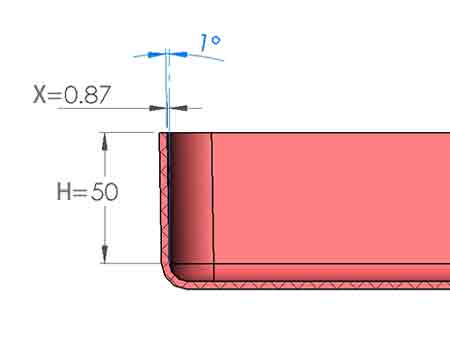

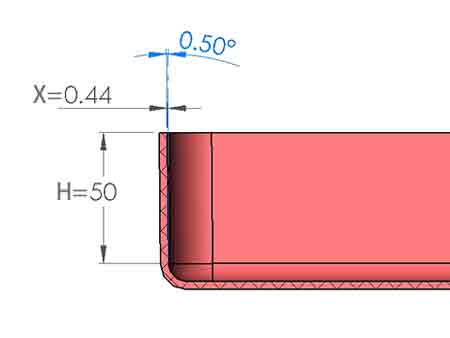

Hay dos formas habituales de describir el ángulo de calado. Una forma es medirlo en términos de ángulos, que suele variar entre 0,5° y 2,0°. También puede describirse mediante la relación entre la profundidad (X) y la altura (H) de la muesca. Aunque la medición del ángulo es la más utilizada, el segundo método ofrece una imagen más clara de la indentación de la pared lateral.

La importancia del ángulo de desmoldeo en el moldeo por inyección

¿Por qué es necesario un ángulo de inclinación?

Durante el proceso de moldeo por inyección, los productos tienden a encogerse al solidificarse y enfriarse dentro de la cavidad del molde. Esta contracción provoca un ajuste estrecho entre las paredes laterales del producto de plástico y las paredes correspondientes del molde. En consecuencia, durante el proceso de desmoldeo se genera una cantidad significativa de resistencia (resistencia a la fricción).

Al incorporar un ángulo de desmoldeo, se crea un pequeño espacio entre el producto y el molde cuando el producto se separa parcialmente del molde. Este diminuto espacio permite una separación más suave y sin esfuerzo, minimizando eficazmente o incluso eliminando la resistencia al desmoldeo (resistencia a la fricción). La inclusión de un ángulo de desmoldeo es, por tanto, indispensable para garantizar un desmoldeo eficiente y sin fisuras de los productos moldeados por inyección.

Consecuencias de un ángulo de calado inadecuado

Unos ángulos de calado inadecuados pueden provocar varios problemas críticos, entre ellos:

Rayaduras en las Paredes Laterales del Producto Plástico: Cuando el ángulo de desmoldeo es insuficiente, puede producirse una fricción no deseada y el raspado del producto plástico contra las paredes del molde. Esto puede provocar arañazos antiestéticos en las paredes laterales del producto de plástico, comprometiendo su calidad y aspecto general.

Daños en la superficie y compromiso de la integridad: La falta de un ángulo de desmoldeo adecuado puede causar graves daños en la superficie y en la integridad estructural del producto plástico. Estos daños pueden manifestarse como blanqueamiento del plástico, deformaciones o incluso daños localizados en determinadas zonas. Estos defectos no sólo afectan a la estética, sino también a la funcionalidad del producto.

Desgaste acelerado del molde y vida útil reducida: Los ángulos de desmoldeo inadecuados imponen una tensión adicional al molde. Como resultado, el desgaste del molde aumenta significativamente, haciendo que se deteriore a un ritmo más rápido. La vida útil del molde se acorta, lo que conlleva la necesidad de sustituciones o reparaciones más frecuentes, que pueden resultar costosas y alterar la eficiencia de la producción. Unos ángulos de tiro adecuados ayudan a mitigar este problema, prolongando la vida útil del molde y reduciendo los costes de mantenimiento.

Tipos de ángulo de giro y directrices de diseño

1. Paredes exteriores:

Para superficies pulidas, se suele recomendar un ángulo de calado de 1-1,5°. Si las exigencias de calidad de la superficie son altas, optar por un ángulo de 1,5° es más seguro para evitar arañazos en la superficie.

Para paredes no muy altas, se puede utilizar un ángulo de tiro de 0,5° si es necesario, pero es crucial colocar correctamente los pasadores eyectores para garantizar que el producto pueda ser expulsado sin problemas.

Para las superficies exteriores con texturas, los ángulos de desmoldeo correspondientes figuranen la tabla siguiente.

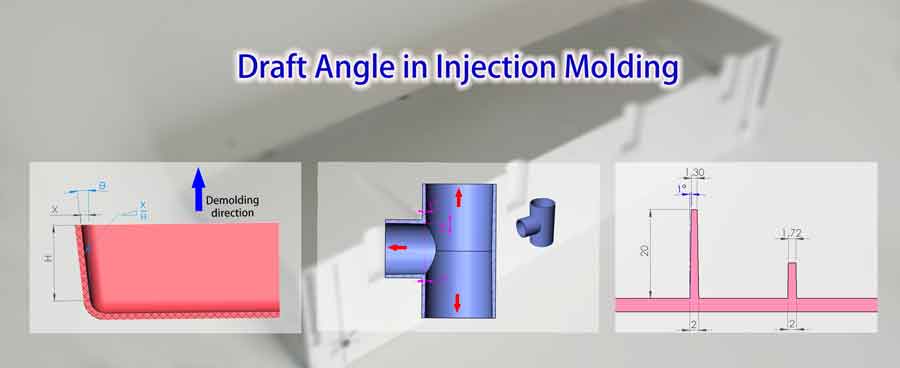

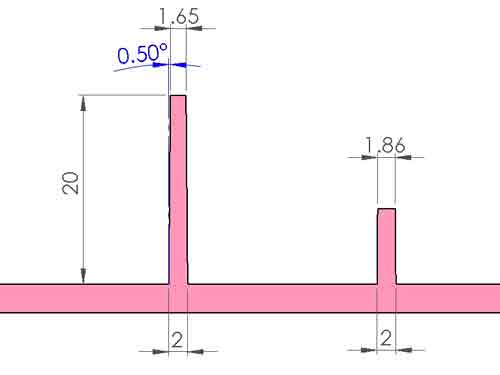

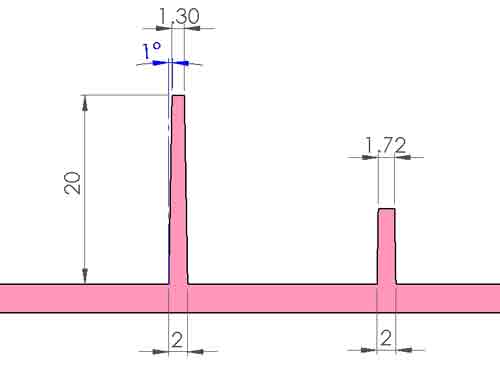

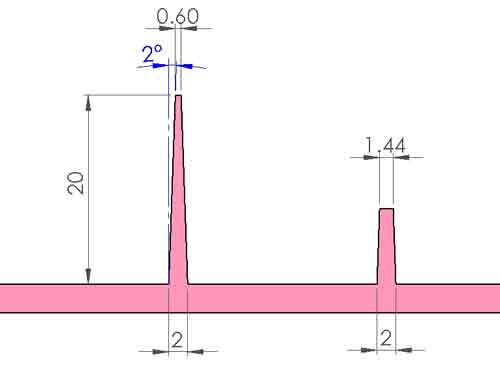

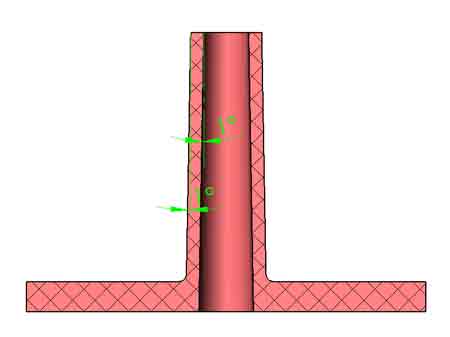

Estas 3 imágenes muestran cuánto es la indentación de la pared lateral cuando el ángulo de calado es de 0,5°, 1° y 2°.

Consejo: Para evitar que se pegue el molde superior:

En el caso de un molde de dos placas en el que el molde superior carece de mecanismo de expulsión, es crucial evitar que el producto se adhiera al molde superior durante el proceso de apertura del molde. De lo contrario, puede ser necesaria la intervención manual con herramientas para extraer la pieza del molde.

La aparición frecuente de este problema puede interrumpir la producción sin problemas y afectar potencialmente a la funcionalidad del molde. En consecuencia, el molde inferior suele diseñarse como un molde convexo, lo que garantiza que el producto de plástico se adhiera más firmemente a él tras la contracción y sea más probable que se separe del molde cóncavo.

2. Costillas de refuerzo:

Del mismo modo, un ángulo de inclinación de 1-1,5° es adecuado para ellos. Sin embargo, si hay un gran número de costillas y son altas, debe seleccionarse un valor ligeramente mayor para evitar problemas durante la expulsión del producto. Por otro lado, si el número de costillas es pequeño y su altura es baja, puede elegirse un ángulo de tiro menor, como 0,5°.

Debido al ángulo de inclinación, la parte superior de las costillas será más delgada que la inferior. El impacto de utilizar diferentes ángulos de desmoldeo en el grosor de la parte superior puede ilustrarse con las tres imágenes siguientes.

Altura de las costillas

En general, se recomienda que la altura de las costillas sea menos de 3 veces el grosor de la pared. Esta directriz no es absoluta; a veces, las costillas pueden ser más altas, pero esto requiere una selección y un control cuidadosos del tamaño del ángulo de calado.

Sin embargo, cuanto más altas son las nervaduras, más profundas son las ranuras correspondientes en el molde, lo que aumenta los costes de mecanizado del molde y la dificultad de expulsar el producto.

Grosor de las costillas

Para evitar marcas de hundimiento perceptibles en las paredes exteriores, el grosor recomendado para las nervaduras es inferior a 0,6 veces el grosor de la pared exterior, con preferencia incluso inferior a 0,5 veces para minimizar aún más las marcas de hundimiento.

Sin embargo, si conseguirlo supone un reto, podría ser necesario comprometer la apariencia del producto. Al fin y al cabo, algunas marcas de hundimiento en la superficie del producto son aceptables en determinadas situaciones.

Jefes

En el caso de los resaltes, debido a la presencia de un tubo eyector, se pueden aplicar fuerzas de expulsión mayores, lo que permite reducir el ángulo de desmoldeo a 0,5-1°.

Agujeros ciegos frente a agujeros pasantes

En el caso de los agujeros ciegos, dado que el ángulo de inclinación es opuesto al de las paredes exteriores, el grosor de la pared en la parte superior será notablemente menor que en la parte inferior. Para evitar marcas de hundimiento en la parte inferior, se recomienda que el grosor de la pared inferior del resalte sea inferior a 0,6 veces el grosor de la pared exterior.

Con los agujeros pasantes, dado que tanto el agujero como las paredes exteriores pueden inclinarse en la misma dirección, el grosor de la pared puede permanecer relativamente uniforme en toda la altura. Además, dado que el núcleo de un agujero pasante se apoya en ambos extremos, permite que el saliente sea más alto. Por lo tanto, es aconsejable utilizar orificios pasantes para los salientes más altos.

Un consejo para evitar marcas de hundimiento debajo del jefe

Otra solución es añadir una estructura hueca debajo del saliente, similar a la construcción de una pequeña casa para sostener el saliente. Esto puede garantizar un grosor de pared suficiente para el jefe sin causar marcas de hundimiento, pero requiere un mecanismo de deslizamiento adicional y asegura el diseño de la puerta con un relleno eficiente, por lo que el costo se incrementará.

4. Deslizadores:

Los ángulos de inclinación a lo largo de la dirección de extracción de la corredera son esenciales para facilitar el movimiento suave de las correderas durante el proceso de moldeo por inyección.

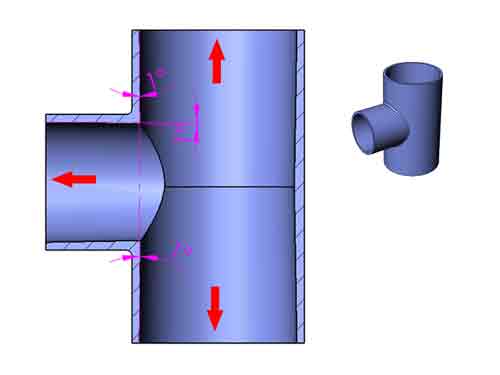

Los ángulos de calado en la dirección de extracción de la corredera son cruciales para garantizar la retirada suave de las correderas. Del mismo modo, se recomienda un rango general de 0,5-1,5° para los ángulos de calado, pero esto debe evaluarse caso por caso.

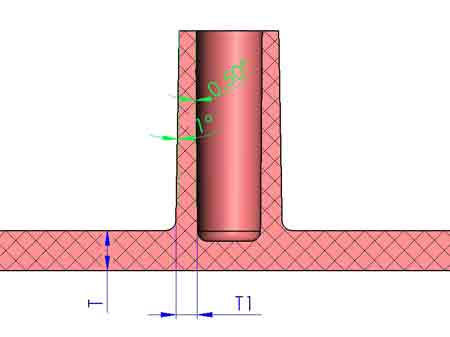

Nota: En el ejemplo ilustrado, el diámetro exterior del tubo en T se forma a través de la sujeción superior e inferior del molde sin extracción axial. Como resultado, no se requiere ángulo de desmoldeo para el diámetro exterior.

Sin embargo, para los agujeros interiores fabricados con tres insertos, se incorpora un ángulo de calado de 1° en la dirección de extracción.

Como diseñador de productos, sólo necesita centrarse en los principios generales de los ángulos de desmoldeo. Solicite ayuda; estamos aquí para ayudarle a comprobar y perfeccionar los ángulos de inclinación.

Factores clave que influyen en el ángulo de calado mínimo

Varios factores críticos influyen en la determinación del ángulo de desmoldeo mínimo necesario para un desmoldeo satisfactorio en el moldeo por inyección. Estos factores incluyen:

1. Rugosidad superficial: En ocasiones, es necesario aplicar diferentes texturas a la superficie de las piezas de plástico. La rugosidad superficial de estas texturas determinará el ángulo de desmoldeo mínimo correspondiente, del que hablaremos en la siguiente sección.

2. Contracción: Los productos con una contracción importante necesitan un ángulo de desmoldeo mayor para facilitar la extracción del molde de la pieza de plástico.

3. Espesor de pared: Un mayor espesor de pared se traduce en una mayor fuerza de envoltura sobre el molde, exigiendo así un mayor ángulo de desmoldeo para un desmoldeo eficaz.

4. Resistencia a la fricción: Los niveles más altos de resistencia a la fricción requieren la utilización de un ángulo de desmoldeo mayor para garantizar un desmoldeo suave y eficiente.

5. Complejidad de las características de diseño: La presencia de múltiples nervios de refuerzo, orificios y resaltes en el diseño amplifica la fuerza de extracción requerida, obligando a un aumento adecuado de la pendiente de calado para garantizar el éxito del desmoldeo.

Correlación entre la textura de la superficie y el ángulo de inclinación

Un factor influyente a la hora de determinar el ángulo de desmoldeo mínimo necesario es la rugosidad de la superficie. Es esencial reconocer que al crear texturas superficiales, la profundidad de la textura influye directamente en el ángulo de desmoldeo necesario. Las texturas más profundas, que indican una mayor rugosidad de la superficie, exigen un mayor ángulo de desmoldeo para evitar tensiones en la superficie durante la expulsión del molde.

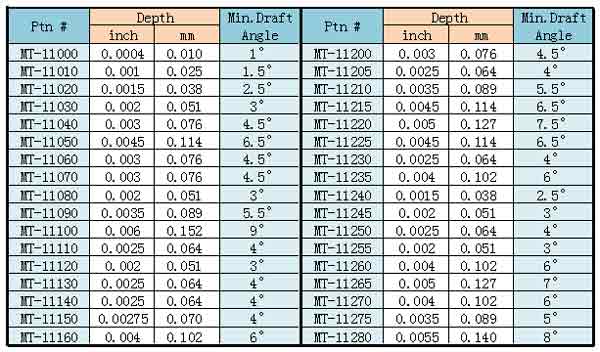

Esta tabla indica el ángulo de desmoldeo mínimo necesario para diferentes texturas superficiales, y sirve de guía para optimizar el ángulo de desmoldeo en función de la complejidad del acabado superficial.

Utilización de núcleos plegables para eliminar los ángulos de inclinación

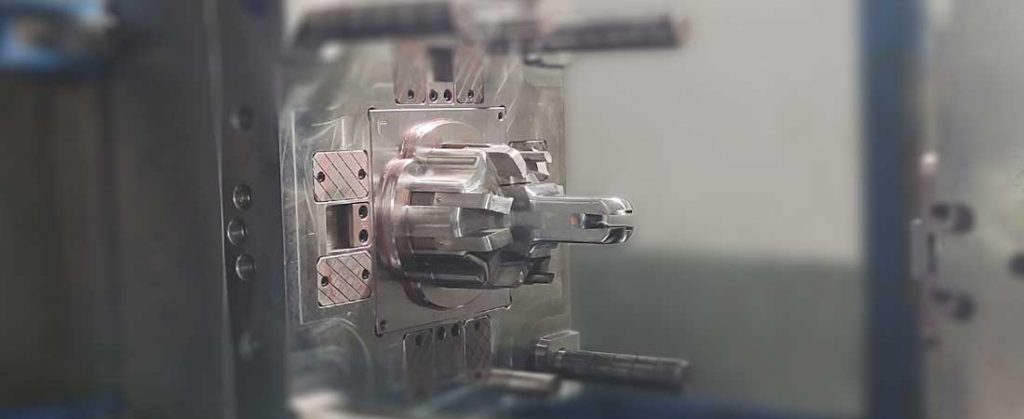

Introducción a la tecnología de núcleo plegable

Aunque los ángulos de calado son aceptables en la mayoría de los casos, hay situaciones en las que se desea un ángulo de calado cero. Esto puede lograrse utilizando una estructura conocida como núcleo plegable. Compuesto por varias piezas, los componentes de este núcleo se mueven verticalmente unos respecto a otros durante el desmoldeo, lo que se traduce en una reducción horizontal del tamaño del núcleo.

Ilustración del funcionamiento del núcleo plegable

Los núcleos plegables tienen varios diseños, unos que se contraen por completo alrededor de la circunferencia y otros que sólo se contraen en una dirección. Este último tiene menos piezas y es menos costoso. Debido a su estructura más sencilla, a continuación explicaremos su principio de funcionamiento con una ilustración.

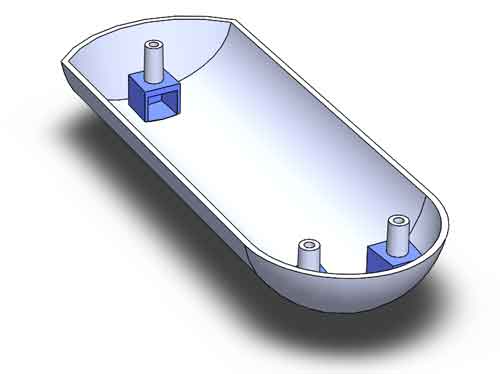

El siguiente es un diagrama en 3D que muestra dos correderas conectadas a una pieza central mediante ranuras de cola de milano. Cuando el molde se abre, las correderas se mueven hacia arriba en relación con la pieza central, acortando la distancia entre los lados y creando un hueco entre el núcleo del molde y el producto.

A continuación se muestra una vista transversal bidimensional que muestra el cambio de dimensiones.

Con esta estructura, es posible crear productos de plástico con un ángulo de calado cero o incluso negativo, en el que las paredes interiores están inclinadas hacia dentro.

Núcleo plegable de 6 segmentos

Sin embargo, la estructura de núcleo plegable más común consta de 6 segmentos y se utiliza para cavidades internas circulares.

Como puede ver, esta estructura de núcleo plegable de seis segmentos puede utilizarse para crear roscas internas en componentes de plástico sin necesidad de un motor de desenroscado.

Conclusión

En conclusión, comprender el papel fundamental de los ángulos de desmoldeo en el moldeo por inyección de plástico es clave para un diseño eficaz del producto. Al reconocer su impacto desde el principio, los diseñadores pueden mejorar la colaboración y agilizar el proceso de desarrollo, garantizando resultados óptimos en el intrincado ámbito del moldeo por inyección.