Índice

Toggle¿Qué son los acabados superficiales del moldeo por inyección?

Los acabados superficiales de moldeo por inyección se refieren al grado específico de rugosidades, texturas opatrones creados en la superficie de un molde, abarcando no sólo la rugosidad de la superficie sino también diversos patrones de diseño.

La rugosidad de la superficie afecta a la sensación táctil y la calidad visual del producto acabado, mientras que los patrones de diseño ofrecen efectos visuales únicos. Estas texturas pueden imitar materiales naturales, como las vetas de la madera y el cuero, o formas geométricas abstractas, y se utilizan mucho en sectores como la automoción, la electrónica y los bienes de consumo.

Ajustando la textura de la superficie del molde, se puede mejorar la utilidad y la estética del producto y disimular las pequeñas imperfecciones del proceso de fabricación.

El papel de los acabados superficiales del moldeo por inyección

Las texturas de la superficie del molde en el moldeo por inyección no sólo mejoran la practicidad de los productos, sino también su atractivo estético.

- En primer lugar, las diferentes texturas de la superficie pueden imitar diversos materiales, como el metal, la madera o el cuero, enriqueciendo así la textura y el atractivo visual del producto. Por ejemplo, una superficie lisa y pulida puede conferir un aspecto refinado y de alta gama.

- Además, una rugosidad adecuada puede mejorar el agarre y potenciar la adherencia de los revestimientos o materiales de sobremoldeo a la superficie del producto, garantizando su durabilidad.

- En el caso de los componentes transparentes, las superficies pulidas también pueden mejorar las propiedades ópticas, como la proyección de luz clara y la visibilidad. En aplicaciones ópticas, como las lentes, la calidad del pulido es especialmente crucial, ya que afecta directamente al rendimiento de los dispositivos ópticos.

De este modo, la tecnología de textura de la superficie del molde se convierte en parte integrante del diseño del producto, mejorando la funcionalidad, la estética y el rendimiento, lo que impulsa la competitividad del producto final en el mercado.

Métodos de procesamiento para el acabado de superficies en moldes de inyección

Los acabados superficiales de los moldes pueden crearse utilizando una variedad de métodos de procesamiento, cada uno con sus características únicas y aplicaciones adecuadas. A continuación se indican algunos métodos de procesado habituales:

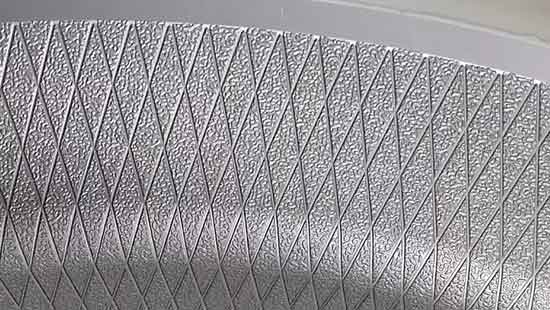

Texturas formadas por mecanizado de descarga eléctrica (EDM)

El mecanizado por descarga eléctrica (EDM) utiliza las altas temperaturas generadas por las chispas eléctricas para fundir y evaporar el material, formando una textura similar a la arena en la superficie del molde. La rugosidad de la textura de la superficie puede ajustarse variando la velocidad de descarga.

Este método puede producir una gama de texturas finas, similares a los efectos del chorro de arena, pero más duraderas.

Pulido manual

El pulido manual consiste en utilizar materiales y herramientas abrasivas para alisar manualmente la superficie del molde. Este proceso es especialmente eficaz para eliminar arañazos y conseguir el nivel de suavidad deseado.

El método es especialmente adecuado para moldes que requieren altos niveles de brillo, como los que necesitan superficies muy reflectantes. El paso inicial suele consistir en utilizar una piedra de afilar para eliminar las marcas de mecanizado. A continuación, se utilizan lijas cada vez más finas para aumentar la suavidad de la superficie.

Para conseguir acabados de espejo, se emplean muelas de lana combinadas con pasta de diamante. El pulido es un proceso meticuloso que exige mucha paciencia y precisión, y suele realizarse en talleres sin polvo.

Además, el pulido manual sirve de base para otros tratamientos de la superficie del molde, como el chorro de arena y el grabado. En determinados productos plásticos de alta precisión, las muestras T0 requieren superficies pulidas para una inspección minuciosa de la calidad de la superficie. Sólo después de este paso inicial se aplican texturas superficiales adicionales, lo que subraya la amplia aplicación del pulido en el procesamiento de moldes.

Grabado químico

El grabado químico consiste en crear una textura única en la superficie del molde mediante una reacción química. Este método es ideal para producir texturas finas y regulares necesarias en el procesamiento preciso de superficies de moldes.

El proceso comienza con la preparación de la superficie del molde, que incluye un pulido impecable. A continuación, se utiliza una técnica de fotograbado para crear un patrón, seguida de la preparación de una serigrafía. A continuación se aplican tintas resistentes para proteger determinadas zonas, y el molde se somete a un grabado químico, a menudo con un ácido fuerte. Las zonas cubiertas de tinta permanecen sin grabar, mientras que las partes expuestas se graban, formando el patrón deseado.

Chorro de arena

El chorro de arena consiste en propulsar partículas de arena a gran velocidad para que impacten contra la superficie del molde y la desbasten. Este método sencillo y rápido es especialmente adecuado para tratar grandes áreas de un molde.

Para el chorro de arena se suelen utilizar materiales como el carburo de silicio y las perlas de vidrio. Su tosquedad se mide en tamaños de malla, que suelen oscilar entre unos 10 y varios cientos, siendo las mallas de 80 a 200 las más frecuentes.

Sin embargo, las superficies tratadas con chorro de arena tienden a alisarse y perder su textura con el tiempo. En comparación con las texturas creadas con otros métodos, las superficies tratadas con chorro de arena tienen una vida útil más corta y, por tanto, requieren un reprocesado periódico para mantener el efecto deseado.

Galvanoplastia

La galvanoplastia consiste en depositar una fina película metálica sobre la superficie de un molde, lo que mejora su resistencia al desgaste y su protección contra la corrosión, además de añadir un efecto decorativo.

El cromado es una opción habitual, ya que aumenta significativamente la dureza de la superficie (por encima de HRC65) y mejora la resistencia a la corrosión, lo que se traduce en una superficie más lisa.

Otra opción es el chapado en titanio, que ofrece sus propias ventajas.

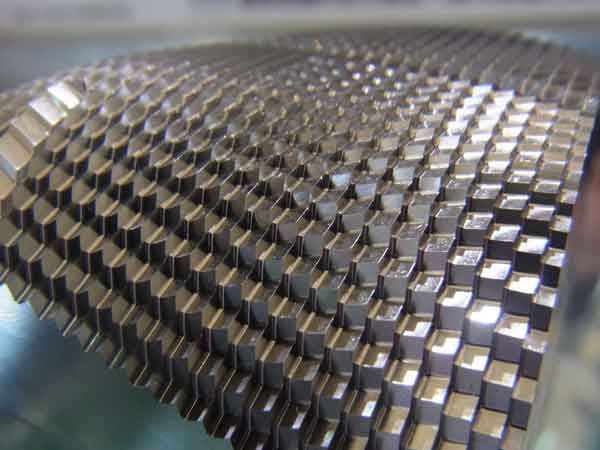

Electroconformado

El electroconformado consiste en depositar una capa de metal sobre un molde, que luego se desprende para crear componentes metálicos con formas complejas y texturas finas.

Esta tecnología es ideal para producir superficies de molde de gran precisión y brillo. Es especialmente adecuada para patrones con mayor profundidad superficial. Sin embargo, debido a su elevado coste, el electroconformado no se utiliza tanto como otras técnicas.

Grabado láser en 5 ejes

El grabado láser de 5 ejes emplea dispositivos láser de alta precisión para grabar patrones intrincados y detallados en las superficies de los moldes. Esta tecnología, que permite el procesamiento tridimensional, es especialmente adecuada para la fabricación de moldes delicados y de alta gama.

2 Ejemplos de texturización de superficies con 5 ejes

En teoría, junto conel diseño de patrones en 3D, el grabado láser en 5 ejes puede crear cualquier forma de textura deseada con un control dimensional preciso, superando a otros métodos en este sentido. Sin embargo, debido al elevado coste del equipo, los gastos de procesamiento también son significativos, lo que limita su adopción generalizada.

La siguiente tabla ofrece una rápida comparación de seis métodos de tratamiento diferentes.

| Proceso | EDM | Pulido manual | Chorro de arena | Galvanoplastia | Electroconformado | Grabado láser en 5 ejes |

|---|---|---|---|---|---|---|

| Precio | Moderado | De bajo a alto | Bajo | Alta | Muy alta | Muy alta |

| Popularidad | Alta | Alta | Moderado | Alta | Bajo | Bajo |

Estándares y normas actuales sobre acabados superficiales comunes en moldes de inyección

En la fabricación de plásticos y el diseño de moldes, las normas de acabado de superficies de moldes son vitales. Las tres normas más aceptadas y utilizadas son SPI (Sociedad de la Industria del Plástico), VDI 3400 (Verein Deutscher Ingenieure, Asociación Alemana de Ingenieros) y MT (Mold-Tech).

Aunque muchas fábricas tienen sus propias placas de textura, estas tres son reconocidas mundialmente. La SPI prevalece en EE.UU., la VDI 3400 en Europa y la versatilidad y flexibilidad de la MT la hacen ampliamente adoptada en todo el mundo.

La norma SPI

La norma SPI (Society of Plastics Industry), establecida por la industria estadounidense del plástico, orienta el tratamiento superficial de los moldes de inyección de plástico. Clasifica las texturas superficiales de los moldes en cuatro clases principales -A, B, C, D-, cada una de ellas dividida a su vez en tres niveles, lo que hace un total de 12 tipos de tratamientos superficiales.

- La clase A (A-1, A-2, A-3) denota superficies pulidas de alto brillo, adecuadas para productos que requieren un aspecto liso, como el de un espejo.

- La clase B (B-1, B-2, B-3) incluye superficies cepilladas de brillo medio y texturas finas, ideales para productos visualmente atractivos que no necesitan un brillo intenso.

- La Clase C (C-1, C-2, C-3) también es cepillada, pero más gruesa que la Clase B, y se utiliza para productos que necesitan una rugosidad media, a menudo para mejorar el agarre u ocultar defectos de fabricación.

- La clase D (D-1, D-2, D-3), la más áspera, suele incluir superficies con textura de arena, para productos que requieren una mayor sensación táctil o efectos visuales específicos.

En general, las normas SPI se centran más en el grado de pulido que en los estilos de patrón, desempeñando un papel crucial en la fabricación al ayudar a los fabricantes a seleccionar los tratamientos superficiales adecuados en función de los requisitos del producto.

Visión general de la norma SPI para pulido

| SPI (nuevo) | Descripción | Ra en µm (DIN) | Comentarios |

|---|---|---|---|

| A-1 | Diamante grado 3 | 0 - 0.025 | Para acabados de espejo u ópticos. Requiere más tiempo. La calidad del acero es importante para los resultados. |

| A-2 | Diamante buff grado 6 | 0.025 - 0.05 | |

| A-3 | Diamante grado 15 | 0.05 - 0.076 | |

| B-1 | Papel de grano 600 | 0.05 - 0.076 | Elimina todas las marcas de herramientas y mecanizado. Proporciona un buen desmoldeo. Ligero acabado reflectante en la pieza moldeada, algo de brillo. |

| B-2 | Papel de grano 400 | 0.10 - 0.127 | |

| B-3 | Papel de lija 320 | 0.23 - 0.25 | |

| C-1 | 600 piedras | 0.25 - 0.30 | Elimina todas las marcas de herramientas y mecanizado. Proporciona un buen desmoldeo. Acabado mate en la pieza moldeada, sin brillo. |

| C-2 | 400 piedras | 0.64 - 0.71 | |

| C-3 | 320 piedras | 0.97 - 1.07 | |

| D-1 | Chorro seco perla de vidrio 11, 200 distancia a 0,7 Mpa; 5 seg. | 0.25 - 0.30 | Para acabados decorativos. A menudo se utiliza para el enfriamiento de piezas moldeadas a presión y termoestables. Ayuda a ocultar marcas de contracción y otras imperfecciones. Acabado mate y no reflectante en piezas moldeadas o fundidas. parte. |

| D-2 | Chorro seco 240 óxido, 125 distancia a 0,7 Mpa; 5 seg. | 0.66 - 0.81 | |

| D-3 | Chorro seco 240 óxido, 150 distancia a 0,7 Mpa; 5 seg. | 4.83 - 5.84 |

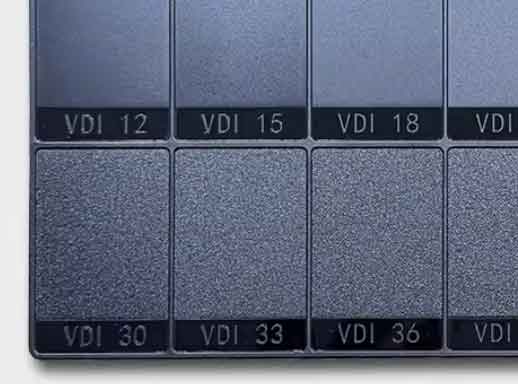

El estándar VDI 3400

La norma VDI 3400, establecida por la Asociación Alemana de Ingenieros (Verein Deutscher Ingenieure), define el tratamiento de la textura de las superficies de los moldes. Abarca 46 grados de textura diferentes, desde VDI 3400 #0 (muy fina) hasta #45 (muy gruesa).

Las texturas superficiales de la norma VDI 3400 se crean principalmente mediante el proceso de mecanizado por descarga eléctrica (EDM), ideal para producir texturas finas. Sin embargo, para superficies más grandes, a fin de evitar texturas irregulares o excesivamente rugosas, se emplean técnicas complementarias como el pulido, el grabado químico y el chorro de arena. Este enfoque integral hace que la norma VDI 3400 sea versátil para diversas necesidades y aplicaciones de diseño.

La siguiente tabla muestra la relación entre los grados SPI comunes y la rugosidad superficial correspondiente (en valor Ra).

| Grado | Ra (µm) | Grado | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

La norma MT

A diferencia de las normas mencionadas anteriormente, la norma MT (Mold-Tech) la desarrolla y promueve una empresa, en lugar de una asociación industrial.

No sólo define la rugosidad de la superficie, sino que también abarca una amplia variedad de diseños de patrones, como grano de cuero, grano de madera y formas geométricas. Debido a su amplia gama de patrones, la norma MT incluye miles de especificaciones diferentes, lo que ofrece una inmensa flexibilidad y margen creativo en el diseño de productos.

Grados MT más comunes

| Grado | Profundidad (pulg.) | Ángulo de calado mínimo |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Conclusión

Para la mayoría de los usuarios, los tipos más comunes de acabados de superficies de moldes incluyen acabados pulidos, texturizados con arena y cepillados. Por lo tanto, a la hora de seleccionar los tratamientos de la superficie del molde, los usuarios suelen tener que elegir uno de estos tres tipos y determinar el nivel de rugosidad necesario.

Desde esta perspectiva, la aplicación de las normas SPI y VDI es relativamente sencilla y fácil de usar, ya que proporcionan directrices claras que ayudan a los usuarios a elegir fácilmente el tipo de acabado superficial y el nivel de rugosidad adecuados.

Si sus requisitos son más específicos o únicos, deberá optar por las soluciones que ofrece MT, o buscar las fábricas de moldes o empresas de diseño pertinentes, ya que le ofrecerán soluciones de diseño de texturas superficiales más personalizadas.