Wie eine Spritzgießmaschine funktioniert: Enthüllung des Prozesses

Das Grundprinzip der Funktionsweise einer Spritzgießmaschine besteht darin, Kunststoffpartikel zu erhitzen und in einen Formhohlraum zu spritzen, um sie anschließend abzukühlen und zu formen. Dieser grundlegende Prozess ist bemerkenswert einfach.

Bemerkenswerterweise sind sogar manuelle Miniatur-Spritzgießmaschinen für die heimische Garage erhältlich, mit denen kleine Chargen von Kunststoffprodukten hergestellt werden können.

Im Gegensatz dazu verfügen professionelle Spritzgießmaschinen über eine beträchtliche Tonnage, die die Herstellung großer Kunststoffteile oder von Produkten mit mehreren Kavitäten ermöglicht. Diese fortschrittlichen Maschinen verfügen über eine Präzisionssteuerung und eine rationelle Automatisierung, die eine qualitativ hochwertige Fertigung in großem Maßstab ermöglicht.

Es gibt verschiedene Arten von Spritzgießmaschinen. Zur Veranschaulichung konzentrieren wir uns auf die Funktionsweise einer horizontalen Spritzgießmaschine mit hin- und hergehender Schnecke.

Inhaltsübersicht

Umschalten aufAufbau und Funktion der Schnecke in der Spritzgießmaschine verstehen

Die Schnecke in einer Spritzgießmaschine ist eine bemerkenswerte Erfindung, die sich durch einen ausgeprägten Prozess zu der heute weit verbreiteten Struktur entwickelt hat. Sie erfüllt zwei grundlegende Funktionen:

Injektionsfunktion:

Stellen Sie sich die Maschine wie eine Riesenspritze vor - die Schnecke, die als Kolben fungiert, spielt eine zentrale Rolle dabei, den geschmolzenen Kunststoff mit erheblichem Druck in den Formhohlraum zu drücken. Diese Vorwärtsbewegung wird durch den Zylinder an der Rückseite der Maschine angetrieben, der den für den Prozess erforderlichen hohen Einspritzdruck erzeugt.

Funktion der Materialzuführung:

Da bei jeder Einspritzung Kunststoffrohstoffe verbraucht werden, ist ein konstanter Nachschub erforderlich. Hier hilft die Schnecke, indem sie durch ihre Eigenrotation das Material kontinuierlich durch ihre Spiralflügel nach vorne befördert.

Es ist wichtig zu wissen, dass diese Drehbewegung zwar die Materialzufuhr erleichtert, aber nicht den Druck ersetzen kann, der durch die Hin- und Herbewegung der Schnecke erzeugt wird.

Dank dieser innovativen Konstruktion kann die Schnecke der Spritzgießmaschine diese wichtigen Funktionen gleichzeitig erfüllen und ist damit ein zentrales Element im Spritzgießprozess.

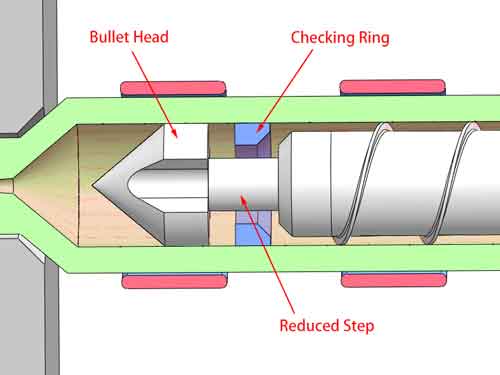

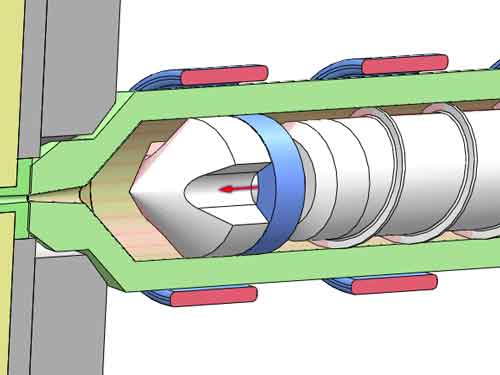

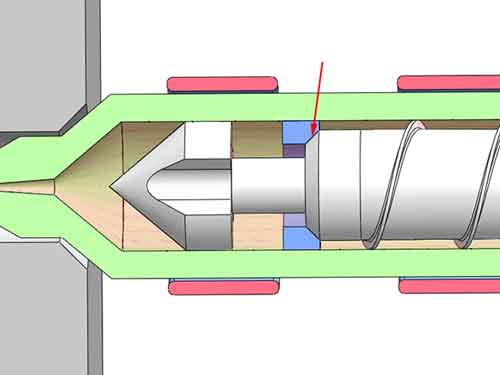

Rückschlagventil am Schraubenkopf

Am Kopf der Schnecke befindet sich ein Rückschlagventil. Seine Funktion ist es, den Rückfluss von geschmolzenem Kunststoff zu verhindern, wenn die Schnecke vorgeschoben wird, während gleichzeitig das Material während der Zuführung vorwärts fließen kann. Sie wird durch einen Rückhaltering realisiert. Der Rückhaltering hat einen Abstand, in dem er sich bei reduzierter Schneckenstufe frei vorwärts und rückwärts bewegen kann.

Wenn sich der Kontrollring nach vorne gegen die flache Oberfläche des vorderen Konus bewegt, gibt es mehrere Schlitze, die das Material nach vorne fließen lassen, und wenn sich der Kontrollring nach hinten gegen die hintere konische Oberfläche bewegt, bilden sie eine Dichtfläche, die den Materialrückfluss blockiert.

Zusammendrücken und Plastifizierung der Schraube

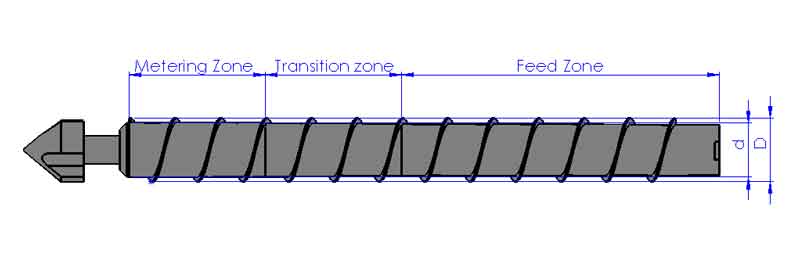

Wenn Sie die Schnecke genau betrachten, werden Sie feststellen, dass der Durchmesser des mittleren Teils von hinten nach vorne allmählich zunimmt. Diese Konstruktion führt zu einer kontinuierlichen Verkleinerung des Volumens der Kammer, die sich zwischen den beiden Spiralflügeln befindet.

Die Länge der Schnecke kann in drei verschiedene Zonen unterteilt werden: die Einzugszone, die Übergangszone und die Dosierzone. In jeder dieser Zonen wird das Kammervolumen allmählich verringert, wobei die Übergangszone in der Mitte die stärkste Veränderung erfährt.

Auf diese Weise werden die Kunststoffteilchen, wenn sie vom Ende zum Kopf der Schnecke transportiert werden, kontinuierlich gepresst und die Temperatur steigt. Zugleich werden sie gerührt. Durch die gleichzeitige Erwärmung durch das externe Wärmeband erreichen sie einen Schmelzzustand, wodurch eine gleichmäßige Plastifizierung erreicht wird.

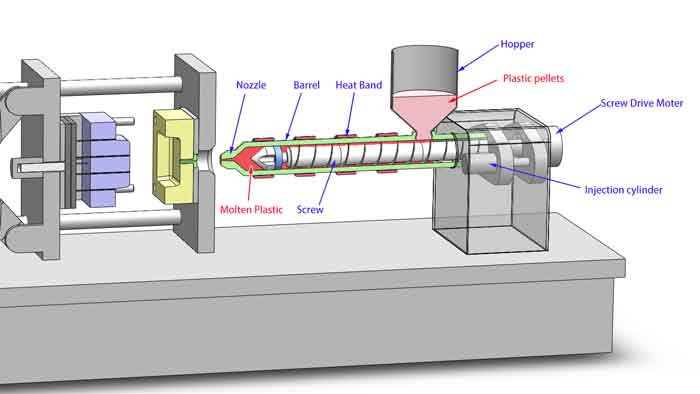

Der grundsätzliche Aufbau einer Spritzgießmaschine

Nun kennen wir bereits das Wesentliche der zentralen Komponente - der Spritzgießmaschinenschnecke. Dieses Verständnis dient als solide Grundlage, um den ganzheitlichen Aufbau der Maschine zu verstehen. Lassen Sie uns nun die Spritzgießmaschine im Detail betrachten.

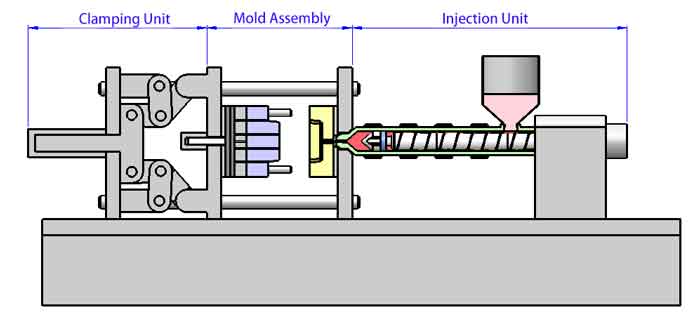

Die Spritzgießmaschine kann in drei verschiedene Abschnitte unterteilt werden: die Einspritzeinheit, den Werkzeugaufbau und die Schließeinheit. Lassen Sie uns für einen umfassenden Überblick in jeden dieser Abschnitte eintauchen.

Die Injektionseinheit

Innerhalb der Spritzgießmaschine spielt die Spritzeinheit eine zentrale Rolle bei der Gestaltung des Herstellungsprozesses. Schauen wir uns ihre wichtigsten Komponenten und Funktionen im Detail an:

Schraube und Zylinder

Wie bereits erwähnt, bilden Schnecke und Zylinder das Herzstück der Spritzgießeinheit, die für das Aufschmelzen und Einpressen des Kunststoffs in die Form verantwortlich ist.

Trichter

Dieses wichtige Bauteil hat die Aufgabe, Kunststoffgranulat in das Fass zu befördern. Außerdem enthält es eine Heizvorrichtung, um die Kunststoffpartikel auf einer hohen Temperatur zu halten und sicherzustellen, dass sie trocken bleiben. Dies ist für viele Kunststoffrohstoffe besonders wichtig, da die Feuchtigkeit während des Spritzgießprozesses entfernt werden muss.

Fahrgerät

Die Antriebsvorrichtung besteht aus mehreren wesentlichen Elementen:

- Schneckenantriebsmotor: Dieser Motor treibt die Drehung der Schraube an.

- Einspritz-Zylinder: Er erleichtert die Vorwärtsbewegung der Schnecke und erzeugt den erforderlichen Einspritzdruck.

- Einspritzsitzzylinder: Dieser Zylinder ermöglicht die Vorwärts- und Rückwärtsbewegung des gesamten Einspritzsitzes, so dass die Düse mit der Form in Kontakt kommen und sich von ihr lösen kann.

Injektionsvolumen

Das Einspritzvolumen ist ein wesentlicher Parameter zur Messung der Schneckenleistung und bezieht sich auf das Gewicht des Kunststoffs, der mit einem einzigen Schuss eingespritzt werden kann. Dieses Maß wird normalerweise in Gramm angegeben. Es muss sichergestellt werden, dass das Gesamtgewicht der in einem einzigen Schuss hergestellten Kunststoffprodukte die Einspritzvolumen-Kapazität der Spritzgießmaschine nicht überschreitet. Dadurch wird sichergestellt, dass die Maschine innerhalb der vorgegebenen Grenzen arbeitet und qualitativ hochwertige Ergebnisse liefert.

Der Zusammenbau der Form

Die Werkzeugbaugruppe, ein wichtiger Teil der Spritzgießmaschine, wurde bereits in einem anderen Artikel auf unserer Website ausführlich vorgestellt. Für ein umfassenderes Verständnis lohnt es sich jedoch, auf einige zusätzliche Komponenten und Funktionen innerhalb der Werkzeugbaugruppe hinzuweisen:

Ausstoßer-Zylinder

Der Ausstoßzylinder, der sich auf der Rückseite befindet, spielt eine entscheidende Rolle beim Vorschieben des Ausstoßstifts, um das Ausstoßen des Kunststoffprodukts aus der Form zu erleichtern. Dieser Schritt ist für die sichere und effiziente Entnahme des neu geformten Kunststoffteils unerlässlich.

Zusätzliche Funktionen

Der Zusammenbau der Formen umfasst mehrere andere kritische Funktionen, darunter die Steuerung eines separaten Hydraulikölkreislaufs zur Kontrolle der Bewegung des Schiebezylinders. Die ordnungsgemäße Ausführung dieser Vorgänge ist direkt mit der grundlegenden Bewegung der Formen verbunden. Jede falsche Bewegung kann zu schweren Schäden an den Formen führen und die Qualität der Endprodukte beeinträchtigen.

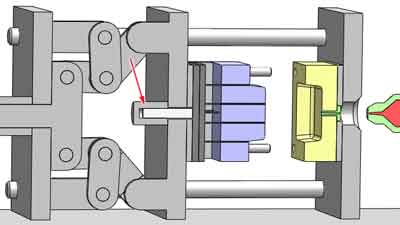

Die Feststelleinheit

Beim Spritzgießen besteht eine grundlegende Anforderung darin, die Ober- und Unterformen fest zusammenzupressen. Dies ist aufgrund des hohen Einspritzdrucks, der in der Regel zwischen 80 und 150 Megapascal (MPa) liegt, unerlässlich.

Bei einem so hohen Druck ist selbst der kleinste Spalt zwischen den Formen inakzeptabel. Deshalb müssen Spritzgießmaschinen eine außergewöhnlich robuste Schließkraft bieten. Übliche Spritzgießmaschinen bieten Schließkräfte von 120 bis 360 Tonnen.

Es werden zwei primäre Klemmmechanismen verwendet:

Kipphebel Typ Klemmung

Der Kniehebelmechanismus nutzt ein Kurbelwellensystem, um eine erhebliche Klemmkraft zu erzeugen. Diese Konstruktion wird aufgrund ihrer Fähigkeit, eine erhebliche Kraft zu erzeugen, weithin bevorzugt. Sie hat jedoch einen Nachteil: Wenn die Gelenke ungleichmäßig abgenutzt werden, kann dies zu Gratbildung auf einer Seite der Form führen.

Direktes hydraulisches Spannen

Im Gegensatz dazu wird bei der Direktdruck-Spritzgießmaschine das Werkzeug über einen Ölzylinder direkt gesichert. Zu ihren Vorteilen gehören eine schnelle Formschließung und eine kompakte Stellfläche. Sie bietet jedoch eine geringere Schließkraft und eignet sich daher in der Regel für Spritzgießmaschinen unterhalb des 160-Tonnen-Bereichs.

Die Auswahl des geeigneten Schließmechanismus hängt von den spezifischen Anforderungen des Formgebungsverfahrens ab, wobei Faktoren wie Kraft, Geschwindigkeit und Platzbedarf berücksichtigt werden.

2 Wichtige Parameter von Spritzgießmaschinen

Schließkraft vs. Einspritzvolumen

Bei der Bewertung einer Spritzgießmaschine sind zwei Parameter von entscheidender Bedeutung: die Schließkraft (gemessen in Tonnen) und das Einspritzvolumen (gemessen in Gramm). Die Präferenzen der einzelnen Personen mögen unterschiedlich sein, aber das Verhältnis zwischen Einspritzvolumen und Endprodukt scheint in der Praxis am beliebtesten zu sein. Der Grund dafür ist, dass wir das Gewicht des Produkts leicht bestimmen können, während die erforderliche Schließkraft eine genaue professionelle Berechnung erfordert.

Es gibt keine strikte Eins-zu-eins-Entsprechung zwischen ihnen

Obwohl sowohl die Schließkraft als auch das Einspritzvolumen wichtige Indikatoren für die Maschinenspezifikationen sind, gibt es keine strikte Eins-zu-eins-Entsprechung zwischen der Tonnage (Schließkraft) und dem Grammgewicht (Einspritzvolumen) einer Spritzgießmaschine. In der Branche kursieren jedoch einige Vergleichstabellen, eine davon ist unten abgebildet. Diese Tabellen können wertvolle Anhaltspunkte liefern, auch wenn sie keine streng wissenschaftliche Grundlage haben.

Eine Referenztabelle zwischen Tonnage und Gramm

th, td {

border-bottom: 1px solid darkgrey; /* Tabellenzellen einen unteren Rand hinzufügen */

border-top: 1px solid darkgrey; /* Fügen Sie einen oberen Rand zu den Tabellenzellen hinzu */

padding: 6px; /* Zellpolsterung anpassen */

text-align: center;

}

th {

background-color: #f2f2f2; /* Einstellen einer Hintergrundfarbe für die Kopfzellen */

}

| Injektionsvolumen (Gramm) | Spannkraft (Tonnen) |

|---|---|

| 125 Gramm | 80 Tonnen |

| 200 Gramm | 120 Tonnen |

| 300 Gramm | 160 Tonnen |

| 400 Gramm | 200 Tonnen |

| 500 Gramm | 250 Tonnen |

| 630 Gramm | 300 Tonnen |

| 1000 Gramm | 360 Tonnen |

| 2000 Gramm | 450 Tonnen |

| 3000 Gramm | 530 Tonnen |

Es ist wichtig zu beachten, dass diese Tabellen zwar nützliche Anhaltspunkte bieten, die endgültige Wahl einer Spritzgießmaschine jedoch die spezifischen Anforderungen des geplanten Produktionsprozesses, die Materialeigenschaften, die Werkzeugkonstruktion und andere Faktoren berücksichtigen sollte, um optimale Leistung und Produktqualität zu gewährleisten.