Inhaltsübersicht

Umschalten aufVerstehen der Werkzeugtemperatur beim Spritzgießen

Während des Spritzgussverfahrens werden die Qualität und die Zykluszeit des gegossenen Produkts direkt von der Werkzeugtemperatur beeinflusst. Da verschiedene Harze unterschiedlicheGlasübergangs- und Formgebungstemperaturen haben, ist die Einstellung der richtigen Formtemperatur entscheidend. Lassen Sie uns in das umfassende Verständnis der Werkzeugtemperaturen in der Spritzgussproduktion eintauchen.

Empfohlene Formtemperaturen für gängige Kunststoffe

Die nachstehende Tabelle zeigt die empfohlenen Werkzeugtemperaturen für verschiedene häufig verwendete Kunststoffe. Sie deckt zwar nicht eine breite Palette von Materialien ab, vermittelt aber eine allgemeine Vorstellung davon, wie die Werkzeugtemperaturen für typische Kunststoffe beim Spritzgießen sein sollten.

Für bestimmte Kunststofftypen geben die Materiallieferanten in der Regel detaillierte Temperaturempfehlungen in ihren Materialdatenblättern.

Allgemeine Temperatur-Referenztabelle für das Kunststoff-Spritzgießen

| Material Name | Formtemperatur (°C) | Schmelztemperatur (°C) | Temperatur beim Spritzgießen (°C) | Zersetzungstemperatur (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (Polypropylen) | 40-80 | 160-175 | 190-290 | 320 |

| POM (Polyoxymethylen) | 80-105 | 165-175 | 190-230 | 280 |

| PC (Polycarbonat) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (Nylon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (Nylon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (Acrylglas) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (Polyethylen niedriger Dichte) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (Hochdichtes Polyethylen) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (Polyetheretherketon) | 170-200 | 315-353 | 360-400 | 520 |

Diese Tabelle gibt einen Überblick über die verschiedenen Kunststoffe und ihre empfohlene Formtemperatur, Schmelztemperatur, Spritzgießtemperatur und Zersetzungstemperatur.

Werkzeugtemperatur bis Zykluszeit der Form

Je niedriger die Werkzeugtemperatur ist, desto kürzer ist die Zeit, die das Produkt zum Abkühlen und Erstarren benötigt, und desto kürzer ist der Spritzgießzyklus. Im Allgemeinen dauert die Abkühlungsphase beim Spritzgießen normalerweise etwa 20-70 Sekunden und nimmt damit den größten Teil des gesamten Zyklus ein. Die Verkürzung der Kühlzeit spielt daher eine Schlüsselrolle bei der Steigerung der Produktivität und der Senkung der Kosten.

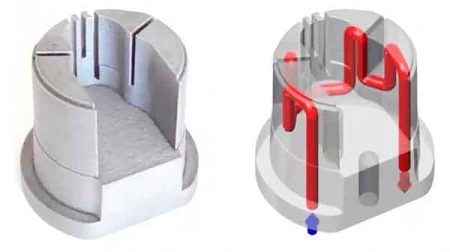

Darüber hinaus ist die Gleichmäßigkeit der Werkzeugtemperatur, die eine gleichmäßige Abkühlgeschwindigkeit im gesamten Produkt gewährleistet, ebenso wichtig. Dies erfordert einen gut konzipierten Kühlwasserkreislauf und manchmal sogar konforme Kühltechniken, um Gleichmäßigkeit zu erreichen.

Formtemperatur zu inneren Spannungen

Es besteht ein enger Zusammenhang zwischen der Werkzeugtemperatur und denEigenspannungen in spritzgegossenen Produkten, der sich vor allem in den folgenden Aspekten manifestiert:

Bildung von inneren Spannungen

Innere Spannungen entstehen vor allem durch ungleichmäßige thermische Schrumpfung in verschiedenen Teilen des Kunststoffprodukts während des Abkühlungsprozesses. Diese ungleichmäßige Schrumpfung erzeugt Spannungen und Druck innerhalb des Materials, was zu inneren Spannungen führt.

Formtemperatur und Abkühlgeschwindigkeit

Eine höhere Formtemperatur verlangsamt die Abkühlungsgeschwindigkeit der Schmelze in der Form. Diese langsamere Abkühlung ist vorteilhaft für die Verringerung der inneren Spannungen, die durch schnelles und ungleichmäßiges Abkühlen entstehen. Das Material hat mehr Zeit, gleichmäßig zu schrumpfen, wodurch die inneren Spannungen verringert werden.

Gleichmäßigkeit der Temperatur

Eine gleichmäßige Formtemperatur trägt dazu bei, dass das gesamte Produkt gleichmäßig abgekühlt wird, was wiederum die Entstehung von inneren Spannungen verringert. Wenn einige Bereiche der Form kälter oder heißer sind als andere, führt dies zu einer ungleichmäßigen Materialschrumpfung und erhöht die inneren Spannungen.

Materialeigenschaften

Verschiedene Kunststoffe reagieren unterschiedlich auf die Werkzeugtemperatur. Kristalline und amorphe Kunststoffe verhalten sich beim Abkühlen und Erstarren unterschiedlich, so dass auch die Bildung von Eigenspannungen von der Werkzeugtemperatur unterschiedlich beeinflusst wird.

Folgen der inneren Spannungen

Eigenspannungen können zur Instabilität der Produktabmessungen, zu Rissen, Verformungen oder einer Verschlechterung der Leistung bei der nachfolgenden Verarbeitung führen. Daher ist die Minimierung der Eigenspannungen durch eine angemessene Steuerung der Werkzeugtemperatur von entscheidender Bedeutung.

Formtemperatur zu Produktabmessungen

Die Auswirkungen der Werkzeugtemperatur auf die Abmessungen spritzgegossener Produkte zeigen sich auf verschiedene Weise:

Hohe Formtemperatur

Wenn die Temperatur der Form hoch ist, ist auch die Temperatur des Kunststoffprodukts nach dem Auswerfen hoch. Dies führt zu einer erhöhten Schrumpfungsrate während der Abkühlung, wodurch sich die Produktabmessungen verringern. Um diese Schrumpfung zu kompensieren, ist es möglich, die Produktgröße durch Verlängerung der Nachdruckzeit und Erhöhung des Nachdrucks zu vergrößern.

Senkung der Formtemperatur

Um die Größe und Stabilität des Produkts zu erhöhen, ist eine Senkung der Formtemperatur eine wirksame Methode. Eine niedrigere Temperatur kann die Schrumpfungsrate des Produkts verringern und dazu beitragen, die Konsistenz der Abmessungen zu erhalten.

Temperaturgleichmäßigkeit in der Form

Wenn die Temperatur in verschiedenen Teilen der Form variiert, führt dies zu ungleichmäßigen Abkühlungsgeschwindigkeiten und folglich zu unterschiedlichen Schwindungsraten. Dies beeinträchtigt nicht nur die Präzision der Abmessungen, sondern kann auch zu inneren Spannungen und Verformungen des Produkts führen.

Zusammenfassend lässt sich sagen, dass die richtige Steuerung der Werkzeugtemperatur der Schlüssel zur Gewährleistung der Maßhaltigkeit und Qualität von Spritzgussprodukten ist. Die Anpassung der Werkzeugtemperatur steuert effektiv die Schwindungsrate und die Maßhaltigkeit des Produkts und gewährleistet so die Produktqualität.

Empfohlene Formtemperatur für teilkristalline Kunststoffe

Bei teilkristallinen Kunststoffen ist die Wahl der richtigen Werkzeugtemperatur entscheidend:

Probleme mit niedrigen Schimmelpilztemperaturen

Wenn solche Kunststoffe bei niedrigeren Werkzeugtemperaturen gespritzt werden, ist ihre molekulare Ausrichtung eingeschränkt, was eine weitere Kristallisation verhindert. Auf diese Weise geformte Produkte neigen dazu, sich neu auszurichten und zu kristallisieren, wenn sie während des Gebrauchs oder der Weiterverarbeitung hohen Temperaturen ausgesetzt werden, was zu einer Verformung weit unterhalb ihrer Wärmeformbeständigkeitstemperatur (HDT) führt.

Empfohlene Praxis

Es ist ratsam, diese Kunststoffe bei Werkzeugtemperaturen herzustellen, die nahe ihrer Kristallisationstemperatur liegen. Auf diese Weise wird sichergestellt, dass die Produkte während des Spritzgießens vollständig kristallisiert sind, wodurch eine Nachkristallisation und Schrumpfung, die in Hochtemperaturumgebungen auftreten können, vermieden werden.

Zusammenfassend lässt sich sagen, dass die Wahl der richtigen Werkzeugtemperatur für teilkristalline Kunststoffe entscheidend ist. Sie verbessert die Qualität und Stabilität der Produkte und verhindert Verformungen und Qualitätseinbußen bei hohen Temperaturen.

Probleme mit übermäßiger Schimmelpilztemperatur

Wenn die Temperatur der Form zu hoch ist, können mehrere Probleme auftreten:

Übermäßiger Durchfluss, der zu einem Blitz führt

Hohe Formtemperaturen erhöhen die Fließfähigkeit der Kunststoffschmelze, was zur Bildung von Grat führt. Als Gussgrat bezeichnet man die überschüssige dünne Kunststoffschicht, die über die Ränder der Form hinausläuft.

Schwierigkeiten beim Auswurf und bei der Verformung

Eine zu hohe Formtemperatur kann die Formung und den Auswurf des Produkts aus der Form erschweren. Wird das Produkt bei einer Temperatur ausgeworfen, die höher ist als seine Wärmeformbeständigkeit, kann es sich verformen und die Qualität beeinträchtigen.

Probleme mit dem Werkstoff Formstahl

Bei hohen Temperaturen können sich bestimmte Formenstähle übermäßig thermisch verformen, was zu einer “Verriegelung” der Form führt oder dazu, dass sich die Form nicht richtig öffnen lässt. Dies erfordert die Verwendung von Spezialstählen mit geringer thermischer Verformung für Formen, die in Hochtemperaturumgebungen eingesetzt werden.

Daher ist die Kühlung der Form von entscheidender Bedeutung, ein wichtiger Aspekt bei der Herstellung der meisten Spritzgussprodukte. Eine ordnungsgemäße Steuerung der Werkzeugtemperatur verbessert nicht nur die Produktqualität, sondern verhindert auch Werkzeugschäden und gewährleistet eine reibungslose Produktion.

Methoden zur Kontrolle der Formtemperatur

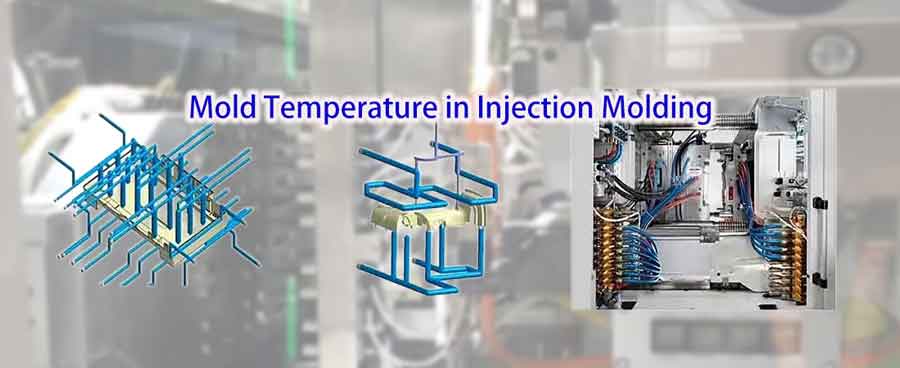

Die Werkzeugtemperierung beim Spritzgießen wird in erster Linie in die Bereiche Kühlen und Heizen des Werkzeugs unterteilt und wie folgt beschrieben:

Methoden zur Kühlung von Formen

Es gibt verschiedene Methoden zur Kühlung von Spritzgießwerkzeugen:

Wasserkühlung bei Raumtemperatur: Die gebräuchlichste Kühlmethode besteht in der Verwendung von Kühlturmwasser zur Kühlung des Werkzeugs, wobei die Wassertemperatur nahe an die Umgebungstemperatur gebracht wird. Diese Methode ist wirtschaftlich, praktisch und für die meisten Standardspritzgießverfahren geeignet.

Kaltwasserkühlung: Wenn eine schnellere Kühlung erforderlich ist, wird ein Kühler verwendet. Durch die Einstellung der Wassertemperatur im Allgemeinen zwischen 13 und 17 °C kann die Werkzeugtemperatur genauer gesteuert werden, was für Szenarien geeignet ist, in denen hohe Präzision und Produktionseffizienz erforderlich sind.

Luftkühlung: In einigen Fällen, wenn die Formtemperatur die Arbeitstemperatur leicht erreicht oder wenn das Produkt keine strenge Temperaturkontrolle erfordert, kann Umgebungsluft zur Kühlung verwendet werden. Diese Methode erfordert keinen Anschluss von Kühlwasserkreisläufen und Heizrohren, wird aber seltener und nur unter bestimmten Bedingungen angewandt.

Methoden der Schimmelpilzerwärmung

Zum Beheizen von Spritzgießwerkzeugen werden verschiedene Verfahren eingesetzt, die jeweils ihre eigenen Merkmale und Anwendungen haben:

Temperaturregler-Heizung: Eine gängige Methode der Beheizung, bei der Temperaturregler verwendet werden, die die Optionen Wasserheizung und Ölheizung bieten. Die Wasserheizung ist für Werkzeugtemperaturen unter 100 °C geeignet, während die Ölheizung für Temperaturen über 100 °C verwendet wird. Für einige Hochtemperaturkunststoffe, die Werkzeugtemperaturen von bis zu 200 °C erfordern, ist die Ölheizung besonders wichtig.

Elektrische Spulenerwärmung: Dies ist eine kostengünstige Erwärmungsmethode, aber ihr Nachteil ist die möglicherweise ungleichmäßige Erwärmung, die die Produktqualität beeinträchtigen kann. Daher ist sie möglicherweise nicht für Produktionen geeignet, bei denen eine gleichmäßige Erwärmung entscheidend ist.

Isolierplatten: Um die Heizleistung zu verbessern und den Wärmeverlust zu verringern, werden in einigen Formen Isolierplatten verwendet. Diese Methode trägt dazu bei, die Werkzeugtemperaturen stabil zu halten und gleichzeitig den Energieverbrauch zu senken.

Schnelle Abkühlung und Erwärmung der Form

Das schnelle Abkühlen und Erhitzen von Formen, auch bekannt als “Rapid Heat Cycle Molding” (RHCM), ist eine spezielle Behandlungstechnik für Spritzgießformen. Bei diesem Verfahren wird die Form schnell auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Kunststoffs liegt, um das Fließen des Kunststoffs zu erleichtern und die Form zu füllen. Sobald der Kunststoff die Form füllt, wird die Temperatur schnell gesenkt, um die Abkühlung und Verfestigung des Kunststoffs zu beschleunigen und so den Gießzyklus zu verkürzen.

Die Schnellkühl- und -heiztechnik eignet sich für hochpräzise Produkte mit hohen Anforderungen an die Oberflächenqualität, wie z. B. transparente Kunststoffprodukte und Artikel mit hochglänzender Oberfläche. Diese Technik erfordert eine präzise Temperaturregelung und ein effizientes Heiz- und Kühlsystem und stellt hohe Anforderungen an die Konstruktion und Herstellung von Formen.

Aufgrund des hohen Energieverbrauchs bei der Herstellung ist seine Verwendung jedoch begrenzt und in der Regel besonderen Anlässen vorbehalten.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Verständnis und die genaue Anwendung von Werkzeugtemperatureinstellungen im Bereich des Spritzgießens von zentraler Bedeutung sind. Sie gewährleisten nicht nur die Integrität und Qualität des Endprodukts, sondern haben auch einen erheblichen Einfluss auf die Effizienz des Produktionsprozesses.

Von ABS bis PEEK, jedes Material erfordert einen differenzierten Ansatz für die Temperaturkontrolle. Durch die Einhaltung dieser Richtlinien und die Anpassung an die spezifischen Anforderungen des jeweiligen Kunststoffs können Hersteller eine hervorragende Produktqualität erzielen, Fehler minimieren und die Zykluszeiten optimieren. Denken Sie daran: Der Schlüssel zum erfolgreichen Spritzgießen liegt in der sorgfältigen Steuerung der Werkzeugtemperaturen.