Inhaltsübersicht

Umschalten aufWandstärken beim Spritzgießen verstehen

Ist dir schon einmal aufgefallen, wie viele alltägliche Plastikgegenstände um dich herum diese dünnen und einheitlichen Wände haben? Das ist nicht nur eine Frage des Stils oder eine Möglichkeit, Material zu sparen. Diese dünnen Wände mit gleichmäßiger Dicke sind ein wichtiger Faktor bei der Herstellung von Gegenständen im Spritzgussverfahren. Dieser Artikel ist Ihr Leitfaden zum Verständnis der Grundlagen der Wandstärke bei der Konstruktion von Spritzgussteilen. Wir gehen der Frage nach, warum es wichtig ist, wie stabil die Dinge sind und wie sie tatsächlich hergestellt werden. Tauchen wir ein!

Die Rolle der Wanddicke bei Kunststoffteilen aufdecken

Lassen Sie uns die Wandstärke von Kunststoffteilen genauer betrachten. Stellen Sie sich die Wandstärke als die Breite des Weges vor, durch den der heiße, flüssige Kunststoff fließt. Sobald dieser geschmolzene Kunststoff in eine Form gespritzt wird, kühlt er ab und härtet aus, während er gleichzeitig schrumpft. Die Geschwindigkeit, mit der er abkühlt, hängt jedoch weitgehend davon ab, wie dick die Wände sind. Wenn der Weg zu breit ist, dauert die Abkühlung länger, und der Kunststoff schrumpft stärker. Dies kann zu allen möglichen Problemen wie Schrumpfung, Luftblasen oder Vakuumhohlräumen führen. Sind die Wände hingegen zu dünn, härtet der Kunststoff aus, bevor er den gesamten Raum ausfüllt, was zu sogenannten Kurzschüssen führt." Es geht also darum, den optimalen Punkt für die Wanddicke zu finden, damit alles passt.

Die Bedeutung gleichmäßiger Wandstärken beim Spritzgießen

Stellen Sie sich einen Fluss vor, der gleichmäßig fließt und dessen Breite relativ konstant bleibt. Wenn die Breite eines Flusses stark schwankt, entstehen Turbulenzen, die Wirbel, Stöße und Scherspannungen an diesen Stellen verursachen. Ob Sie es glauben oder nicht, ein ähnliches Prinzip gilt für das Spritzgießverfahren.

Während der Injektion ist die Aufrechterhaltung eines gleichmäßigen Flusses von geschmolzenem Kunststoff entscheidend. Genau wie beim Fluss können Schwankungen in der Breite des Kunststoffflusses zu Problemen führen. Diese Probleme können ungleichmäßige Füllungen, strukturelle Schwächen und kosmetische Mängel umfassen. Daher legen wir beim Spritzgießen großen Wert darauf, dass die Wandstärke der Formteile so gleichmäßig wie möglich ist. Es geht darum, einen reibungslosen, vorhersehbaren Fluss für ein erfolgreiches Endprodukt zu erreichen.

Auswahl der richtigen Wanddicke für verschiedene Kunststoffe

Bei Spritzgussteilen gibt es keine Einheitsgröße, wenn es um die Wandstärke geht. Die ideale Dicke hängt von zwei entscheidenden Faktoren ab:

- Die Art des verwendeten Kunststoffs: Jedes Kunststoffmaterial hat seine eigenen Eigenschaften. Variationen in Fließverhalten, Festigkeit, Steifigkeit, und andere Eigenschaften führen dazu, dass die ideale Wandstärke von einem Material zum anderen erheblich abweichen kann.

- Die Größe des Produkts: Die Größe des Produkts ist sehr wichtig. Größere Produkte erfordern von Natur aus mehr Kraft und Stabilität, was eine dickere Wände um mechanischen Beanspruchungen standzuhalten.

Um diesen Entscheidungsprozess zu vereinfachen, finden Sie hier eine praktische Tabelle mit den empfohlenen Wandstärken für verschiedene Kunststoffarten:

| Plastik Material | Min. Dicke | Empfohlene Dicke von Kunststoffteilen kleiner Größe | Empfohlene Dicke von Kunststoffteilen mittlerer Größe | Empfohlene Dicke von großformatigen Kunststoffteilen |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PSA | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Erforschung der maximalen Wanddicke von Spritzgussteilen

Obwohl allgemein gesagt wird, dass Kunststoffteile dünnwandig sind, gibt es immer viele Ausnahmen. Bei einigen Anwendungen muss die Beschränkung der Dünnwandigkeit durchbrochen werden:

- Auf die Stärke kommt es an: Kunststoffteile müssen eine ausreichende Biegefestigkeit, Zugfestigkeit, Steifigkeit, usw.

- Gewicht und Trägheit: Das Produkt muss über ausreichende Gewicht, Trägheitsmoment, usw.

- Lokale Merkmale: Das Produkt hat einige lokale Merkmale wie Vorsprünge und Löcher, und der Abstand zwischen ihnen ist zu nah, um ausgehöhlt zu werden.

Die in der obigen Tabelle empfohlenen Daten sind nur geeignete Werte, aber nicht absolut. Eine angemessene Erhöhung der Wanddicke kann ebenfalls eine zufriedenstellende Qualität erzielen, erfordert aber manchmal spezielle Materialien, Maschinen und Verfahren.

Verringerung der regionalen minimalen Wanddicke

Die obige Tabelle gibt zwar einen Überblick über die Mindestdicke verschiedener Kunststoffe, aber es ist wichtig zu wissen, dass diese Werte nicht in Stein gemeißelt sind. Die Fließfähigkeit des Kunststoffs wird nicht nur durch seinen Typ bestimmt, sondern auch durch Faktoren wie Fließlänge und Temperatur.

In Bereichen in der Nähe des Einspritzkanals, wo der Kunststoff bei höheren Temperaturen verbleibt und die Fließstrecke kurz ist, kann die Mindestwandstärke oft viel geringer sein, als es die Theorie nahelegt. Nehmen wir zum Beispiel ein Miniaturkunststoffteil aus PC (Polycarbonat). In diesem Fall könnte die lokale Wandstärke nur 0,15 mm betragen, obwohl die empfohlene Mindeststärke für PC normalerweise 0,95 mm beträgt. Dies unterstreicht den Gedanken, dass das Spritzgießen in der realen Welt manchmal den konventionellen Regeln widersprechen kann.

(Die regionale Dicke kann viel geringer als die empfohlenen Werte sein.)

(Ein kleines Kunststoffteil aus PC, mit einer regionalen Mindestwandstärke von nur 0,14 mm).

Verständnis des Verhältnisses von Fließlänge zu Fließdicke

Tauchen wir ein in das Konzept des Verhältnisses von Fließlänge und -dicke. Dieses Verhältnis, das oft auch als Fließlängenverhältnis bezeichnet wird, ist eine wichtige Kennzahl beim Spritzgießen. Es stellt das Verhältnis zwischen der Strecke, die ein Kunststoffmaterial zurücklegen muss (der Fließweg), und der Wanddicke dar und ist eine wichtige Überlegung in der Phase der Werkzeugkonstruktion.

Stellen Sie sich das so vor: Während sich der Kunststoff im Kanal bewegt, wird er ständig von den Wänden des Formhohlraums gekühlt, wodurch er sich verfestigt. Die Strecke, die der Kunststoff effektiv fließen kann, wird nicht nur durch die Breite des Kanals bestimmt, sondern auch durch diese Laufstrecke beeinflusst.

Ein typisches Durchflussverhältnis liegt zwischen 90 und 270.

Wenn nun das Fließlängenverhältnis nicht den Anforderungen entspricht, kann man dies durch eine Erhöhung der Anzahl der Einspritzöffnungen ausgleichen. Für Produktentwickler ist es jedoch im Allgemeinen ausreichend, die Grundlagen dieses Verhältnisses zu kennen. Wir werden hier nicht näher auf die technischen Einzelheiten eingehen, aber das Verständnis seiner Bedeutung ist für fundierte und wirksame Konstruktionsentscheidungen unerlässlich.

Wanddicke von Rippen und Aufsätzen: Eine konstruktive Überlegung

Bei der Konstruktion von Kunststofferzeugnissen ist die Außenwandstärke ein wesentlicher Parameter. Das komplizierte Netz von Rippen und Vorsprüngen innerhalb der Struktur erfordert jedoch besondere Aufmerksamkeit in der Entwurfsphase.

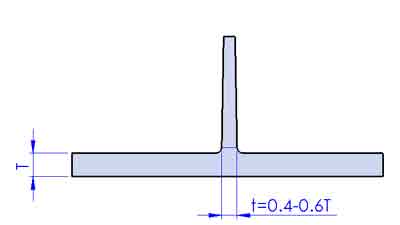

Leitlinien für Rippchen

1. Dicke der Rippen: Normalerweise liegt die Wanddicke der Rippen im Bereich von 40-60% der Grundwanddicke. Dies ist jedoch keine starre Regel. Sollten Sie die Rippendicke erhöhen müssen, müssen Sie mit möglichen Einfallstellen rechnen.

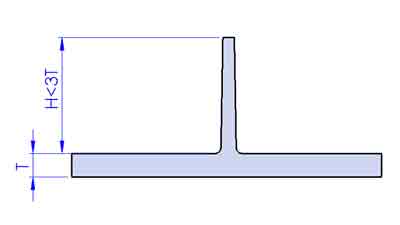

2. Rippenhöhe: Es wird empfohlen, dass die Höhe der Verstärkungsrippen weniger als das Dreifache der Dicke der Bodenwand beträgt. Eine zu große Höhe kann die Oberseite verengen und das Füllen und Auswerfen des Teils erschweren.

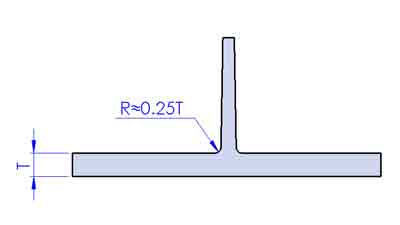

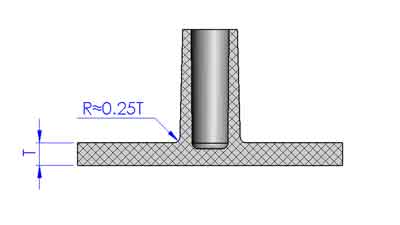

3. Abgerundete Unterseite: Es ist ratsam, die Unterseite der Rippen mit einem Radius von etwa dem 0,25-fachen der Grundwandstärke abzurunden. Dies fördert das plastische Fließen und verhindert Spannungskonzentrationen.

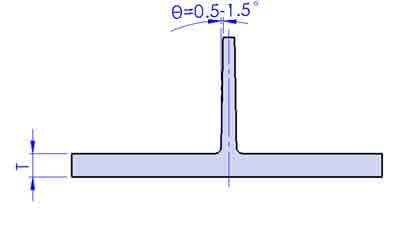

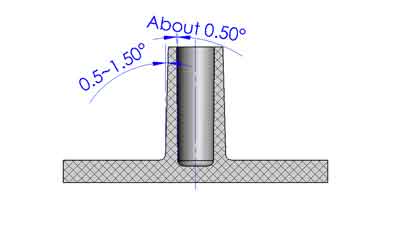

4. Verzugswinkel: Behalten Sie einen Entformungswinkel von etwa 0,5-1,5 Grad an den Verstärkungsrippen bei, wenn es sich um eine polierte Oberfläche handelt.

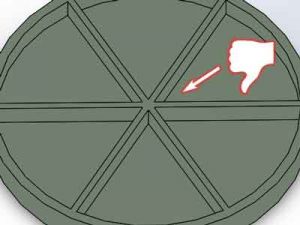

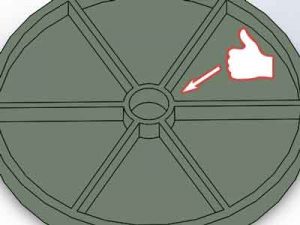

5. Vermeiden Sie Überlappungen: Am besten vermeiden Sie, dass sich mehrere Rippen an der gleichen Stelle überschneiden, da dies zu einer übermäßigen Dicke an der Schnittstelle führen kann.

Leitlinien für Chefs

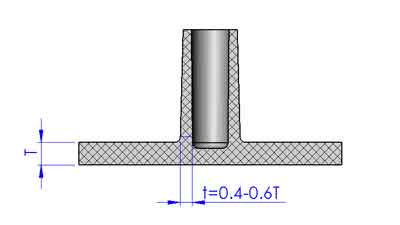

1. Dicke der Aufsatzwand: Ähnlich wie bei den Rippen liegt die Wandstärke des Aufsatzes idealerweise zwischen 40-60% der Grundwandstärke.

2. Abrundung des Bodens: Ähnlich wie bei den Rippen, runden Sie den Boden mit einem Radius, der ungefähr das 0,25-fache der Dicke beträgt.

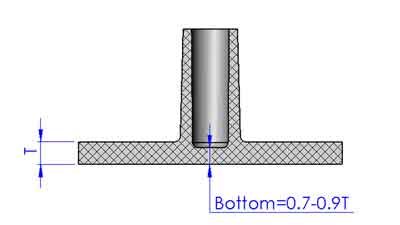

3. untere Wanddicke: Erwägen Sie, die Bodenwandstärke etwas dünner zu machen, etwa 0,7-0,9 mal die Wandstärke, um die Einfallstellen zu verringern.

4. Entwurfswinkel: Für Naben wird im Allgemeinen ein Außenwinkel von 0,5-1,5 Grad und ein Innenwinkel von 0,5 Grad empfohlen.

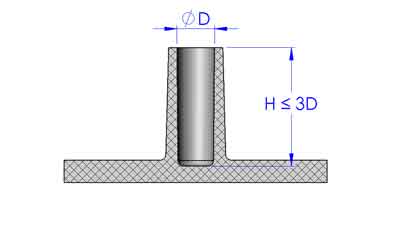

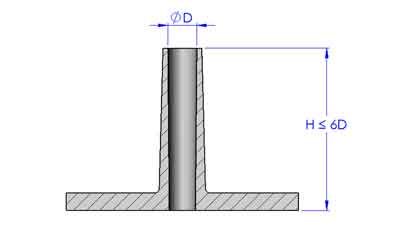

5. Maximale Tiefe der Bohrungen in den Aufsätzen:

Diese Richtlinien dienen in erster Linie dazu, ein Verbiegen oder Brechen der Kernstifte aufgrund des hohen Einspritzdrucks zu verhindern und die Qualität und das Aussehen der Formteile zu verbessern.

Blindlöcher: Es ist ratsam, die Tiefe nicht größer als das Dreifache des Lochdurchmessers zu wählen.

Durchgangslöcher: Bei Durchgangslöchern kann die Tiefe bis zum 6-fachen des Lochdurchmessers reichen. Dies liegt daran, dass der Kernstift an beiden Enden abgestützt werden kann.

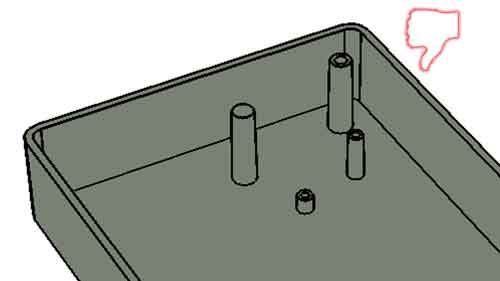

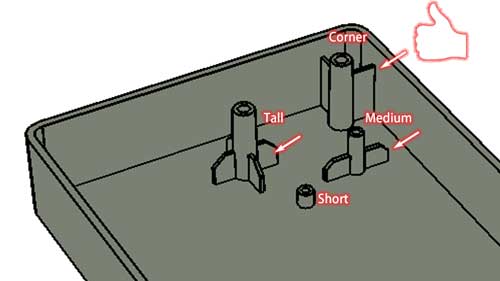

6. strukturelle Stabilität: Verbessern Sie die strukturelle Stabilität durch Verbinden Sie die Vorsprünge mit Rippen, wo nötig. Normalerweise benötigen die höheren Vorsprünge die Rippen mehr als die kürzeren Vorsprünge.

7. Platzierung: Stellen Sie sicher, dass die Aufsätze nicht zu nahe an den Seitenwänden platziert werden, um eine Integration und lokale Überdicke zu verhindern. Andernfalls sollte versucht werden, den zu dicken Bereich auszuhöhlen.

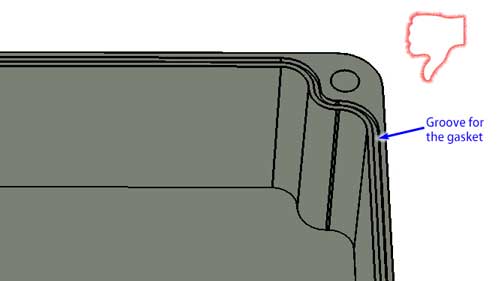

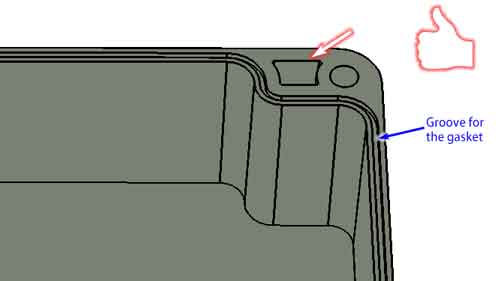

(Ein typischer Entwurf für die Ecke eines Kunststoffgehäuses mit Dichtung)

Bedenken Sie, dass diese Empfehlungen je nach Design und Anwendung Ihres Teils möglicherweise angepasst werden müssen. Daher ist es ratsam, sich vor der Fertigstellung Ihres Designs mit einem professionellen Spritzgießdienstleister zu beraten.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass beim Spritzgießen ein empfindliches Gleichgewicht zwischen dünnen Wänden, die typisch sind, und Ausnahmen, die durch Stärke, Gewicht oder komplizierte Designs bedingt sind, gefunden werden muss. Unsere Richtlinien für Rippen und Vorsprünge sind wichtige Werkzeuge, um dieses Gleichgewicht zu finden.

Denken Sie daran, dass es sich hierbei um flexible Grundsätze und nicht um strenge Regeln handelt, die Anpassungsfähigkeit und Präzision in Ihrem Vorgehen erfordern. Letztendlich liegt der Erfolg des Gießens in Ihrer Fähigkeit, den Prozess auf die spezifischen Anforderungen eines jeden Projekts zuzuschneiden. Viel Spaß beim Gießen!