Inhaltsübersicht

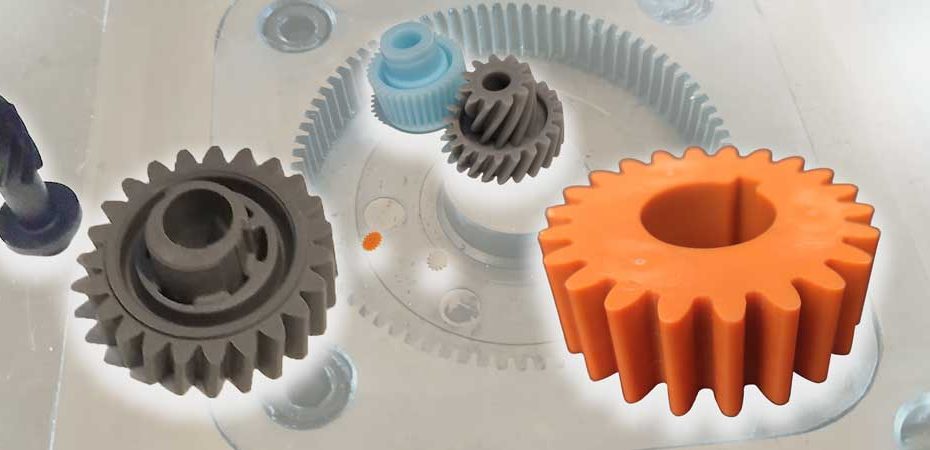

Umschalten aufWarum sollten Sie Boyan als Hersteller von Kunststoffgetrieben wählen?

Zahnräder als hochpräzise Getriebeteile stellen hohe Anforderungen an ihre Hersteller: Großes Wissen über Zahnräder, fortschrittliche Fertigungstechniken und eine hochgradig verantwortungsvolle Einstellung.

Boyan erfüllt diese Kriterien. Wir bieten umfassende Dienstleistungen an, die alles von der Konstruktion über die Herstellung bis zur Prüfung abdecken.

In den folgenden Abschnitten werden wir uns mit den Besonderheiten der Abmessungen von Kunststoffzahnrädern und dem Herstellungsprozess befassen. Durch die Lektüre dieses Artikels erhalten Sie die notwendigen Informationen, um eine fundierte Entscheidung treffen zu können. Wenn Sie sich für Boyan entscheiden, können Sie sicher sein, dass jeder Aspekt der Produktion den höchsten Qualitätsstandards entspricht und Ihre Anforderungen perfekt erfüllt werden.

Vor- und Nachteile von Kunststoffzahnrädern

Im Allgemeinen gibt es sowohl Vorteile als auch Nachteile von Kunststoffzahnrädern. Sie werden im Folgenden kurz aufgeführt:

Vorteile:

1. niedrigere Produktionskosten (bei hohen Stückzahlen);

2. geringes Gewicht und niedrige Trägheit;

3. selbstschmierend oder arbeitet mit weniger Schmierung;

4. korrosionsbeständig (einige Kunststoffe);

Schwingungsdämpfung für leiseren Betrieb;

5. Kann in komplexen Formen hergestellt werden, wodurch die Anzahl der Teile und die Größe der Gesamtbaugruppe reduziert werden.

Benachteiligungen:

1. Höhere Anschaffungskosten der Spritzgussformen;

2. geringere Belastbarkeit;

3. geringere Präzision;

4. schlechtere Dimensionsstabilität bei hohen Temperaturen oder in feuchter Umgebung;

5. Schlechtere Materialeigenschaften in rauen Umgebungen (hohe Temperaturen, Feuchtigkeit, chemische Korrosion usw.).

Kunststoffzahnräder werden eher in Anwendungen mit niedrigen Geschwindigkeiten, geringer Belastung und geringeren Anforderungen an die Übertragungsgenauigkeit verwendet, so dass ein größeres Spiel zulässig ist.

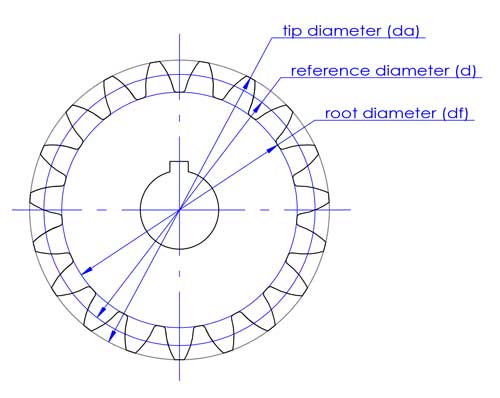

Zu den Parametern, die das Profil eines Zahnrads bestimmen, gehören:

- Modul, die die Größe der Zähne bestimmt

- Anzahl der Zähne, die zusammen mit dem Modul die Größe des Teilkreises des Getriebes bestimmt;

- Eingriffswinkel, in der Regel 20°, es werden aber auch 14,5° verwendet.

- Koeffizient für die Änderung des Nachtrags, Bei Zahnrädern mit einer geringen Anzahl von Zähnen wird im Allgemeinen ein positiver Wert gewählt, während andere sich für 0 entscheiden (um den Achsabstand von Zahnrädern anzupassen, kann er auch auf einen Wert ungleich Null eingestellt werden).

Mit diesen 4 Parametern kann die Kontur eines Stirnrads definiert werden. Bei schrägverzahnten Rädern muss auch der Schrägungswinkel bestimmt werden.

Tipps: Für Metallzahnräder, die mit Schneidwerkzeugen hergestellt werden, werden aufgrund der Standardisierung und Serialisierung der Werkzeuge Standardparameter verwendet.

Da die Formen für Kunststoffzahnräder jedoch nicht mit Verzahnungswerkzeugen hergestellt werden, können beliebig gewählte Parameter verwendet werden. Dennoch werden aus Gründen der Konstruktion, der Prüfung und anderer Anforderungen Standardparameter empfohlen.

Die Kenntnis dieser Parameter ist nur der Anfang der Getriebekonstruktion; fundiertes Wissen und umfangreiche Erfahrung sind entscheidend.

Die Bereitstellung eines detaillierten 3D-Entwurfs ermöglicht den Herstellern von Zahnradwerkzeugen eine präzise Reproduktion auf der Grundlage der bereitgestellten Daten, selbst wenn keine speziellen Kenntnisse über Zahnräder vorhanden sind. Das Verständnis der Konstruktionsprinzipien von Zahnrädern ist jedoch nach wie vor entscheidend für die Sicherstellung der höchsten Qualitätskontrolle.

Wie man die Bearbeitungsgenauigkeit von Kunststoffzahnradformen sicherstellt

Um die erforderliche Präzision beim Formen von Kunststoffzahnrädern zu erreichen, ist der Einsatz hochpräziser Bearbeitungstechniken wie langsames Drahterodieren, schraubenförmiges Spiegelschlicht-Erodieren und der Einsatz von Dreh- und Fräszentren sowie anderer fortschrittlicher CNC-Maschinen unerlässlich.

Während dieser Bearbeitungsvorgänge ist eine sorgfältige Ausrichtung und Kalibrierung des Werkstücks auf jedem Maschinenspanner unerlässlich, um die Konzentrizität zu erhalten.

Darüber hinaus ist eine sorgfältige Messung der Maße erforderlich, um die Genauigkeit der Werkzeugkompensation zu überprüfen. Angesichts der inhärenten Präzision der Maschinen sind Ungenauigkeiten oft auf eine unsachgemäße Werkzeugkompensation zurückzuführen. Wenn man also bestimmte kritische Maße selektiv misst und ihre Genauigkeit sicherstellt, kann man davon ausgehen, dass auch andere Maße genau sind, wodurch der Bearbeitungsprozess rationalisiert wird.

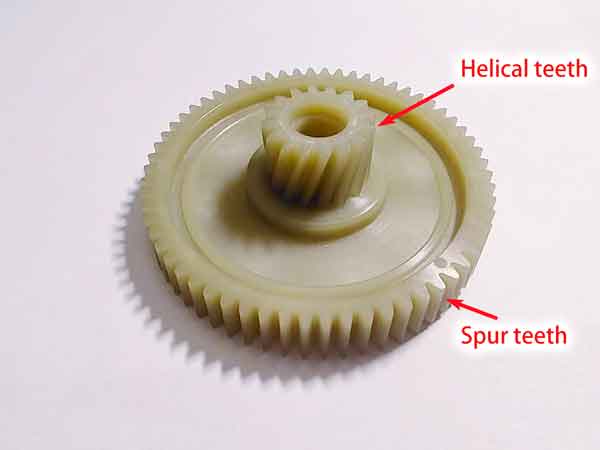

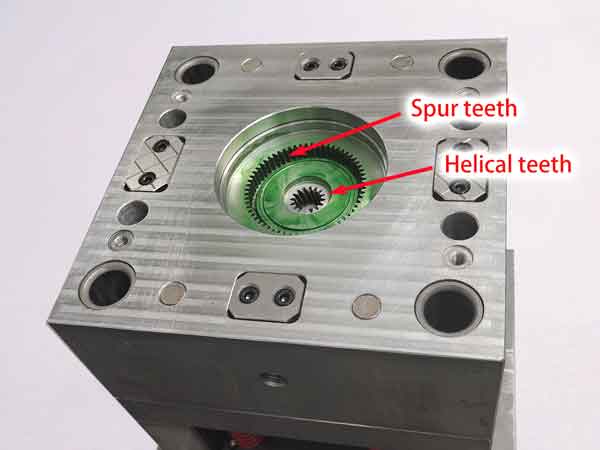

Eine Fallstudie zur Herstellung von Gerad- und Schrägstirnrädern

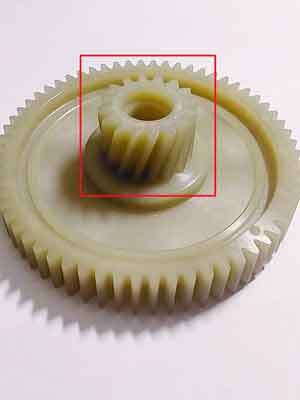

Dieses Beispiel veranschaulicht ein effektives Verfahren zur Herstellung von Kunststoffzahnradformen, insbesondere für ein zweistufiges Zahnrad mit kleineren Schrägverzahnungen und größeren Geradverzahnungen.

Der Stirnradteil wird auf einem Einsatz bearbeitet, der am Formkern befestigt ist. Die geraden Zahnprofile werden mit Slow Wire EDM hergestellt, um präzise Formen zu gewährleisten.

Der schrägverzahnte Teil des Zahnrads wird dagegen von einem beweglichen Formteil gebildet, das auf einem Lager montiert ist, so dass es sich während der Entformung entsprechend dem Schrägungswinkel drehen kann, was das Auswerfen des Zahnrads erleichtert. Die Profile dieser Zähne werden durch Schrägspiegelelektroerosion hergestellt.

Um die Genauigkeit der hergestellten Zahnräder zu gewährleisten, müssen beide Komponenten, die die Zahnprofile bilden, strenge Präzisionsstandards bei der Herstellung und Montage einhalten. Dazu gehören Koaxialität, Ebenheit, Parallelität und die Präzision der Zahnprofile.

So werden die schraubenförmigen Zähne in der Form hergestellt:

Herausforderungen und Lösungen für Präzision in der Kunststoffzahnradfertigung

Kunststoffzahnräder sind in der modernen Industrie weit verbreitet, aber ihre Fertigungspräzision kann durch verschiedene Faktoren beeinträchtigt werden, so dass sie weniger präzise sind als CNC-gefertigte Metallzahnräder. Zu den wichtigsten Problemen gehören:

Präzision bei der Herstellung von Gussformen Bei der Herstellung von Gussformen werden für Zahnräder, die keine hohe Präzision erfordern, möglicherweise weniger teure Geräte verwendet, was die Präzision der Gussformen beeinträchtigt. Selbst bei hochpräzisen Geräten können Fertigungs- und Montagefehler auftreten, ganz zu schweigen von der Möglichkeit menschlichen Versagens.

Parameter des Spritzgießprozesses Temperatur, Geschwindigkeit und Druck während des Spritzgießens wirken sich direkt auf die Präzision des Zahnrads aus, insbesondere auf den Packungsdruck und die Zeit. Ein Zahnrad mit einem Durchmesser von 90 mm aus POM-Material kann beispielsweise einen Unterschied von 0,8 mm im Außendurchmesser aufweisen, wenn der Fülldruck zwischen 140 MPa und 90 MPa variiert. Daher ist die Kontrolle dieser Parameter von entscheidender Bedeutung.

Ungleichmäßige Schrumpfung von Kunststoff Der unvorhersehbarste Aspekt bei der Herstellung von Kunststoffzahnrädern ist die ungleichmäßige Schrumpfung. Die Schrumpfungsrate kann zwischen der Fließrichtung und senkrecht dazu variieren, insbesondere bei kristallinen Kunststoffen. Komplexe Teileformen erschweren die Berechnung spezifischer Flächenschrumpfungsraten. In der Nähe des Anschnitts sind die Schrumpfungsraten in der Regel niedriger, während sie in größerer Entfernung höher sind. Konstruktionsmerkmale wie unterschiedliche Wandstärken und Vorsprünge können sich ebenfalls auf die Schrumpfungsraten in ihrer Umgebung auswirken.

Eine gängige Lösung zur Bewältigung dieser Herausforderungen ist die Verwendung mehrerer Werkzeugsätze zur schrittweisen Anpassung der Präzision. Der erste Satz wird zur Prüfung und Ermittlung von Maßabweichungen verwendet. Auf der Grundlage dieser Ergebnisse werden mit dem zweiten Satz die Abmessungen entsprechend angepasst. Falls erforderlich, kann ein dritter Satz für weitere Anpassungen hergestellt werden.

Mit dieser schrittweisen Anpassungsstrategie werden die bei der Herstellung von Kunststoffzahnrädern auftretenden Präzisionsprobleme wirksam gelöst, so dass das Endprodukt hohe Präzisionsstandards erfüllt. Obwohl dieses Verfahren komplex ist, ist es für die Herstellung hochpräziser Kunststoffzahnräder unerlässlich.

Weitere Analyse der ungleichmäßigen Schrumpfung von Zahnrädern

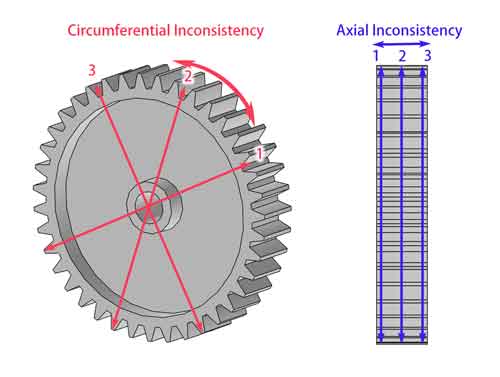

Die ungleichmäßige Schrumpfung von Zahnrädern kann hauptsächlich in zwei Arten unterteilt werden: Umfangsrichtung und Breitenrichtung (d.h. axiale Richtung). Das heißt, man misst den Außendurchmesser an mehreren Punkten in diesen Richtungen, um zu sehen, wie konsistent die Messwerte sind.

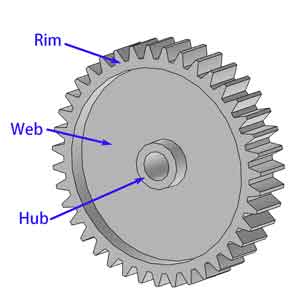

Zahnräder bestehen im Wesentlichen aus drei Teilen: dem Rand, dem Steg und der Nabe. Die Konstruktion dieser Komponenten beeinflusst maßgeblich die Schrumpfungseigenschaften des Zahnrads.

Zirkumferentielle Inkonsistenz

Die Inkonsistenz der Umfangsschrumpfung wird hauptsächlich durch zwei Faktoren verursacht.

- Erstens kann die ungleichmäßige Schrumpfung zwischen der Fließrichtung und der senkrechten Richtung bei Kunststoffen die Maßgenauigkeit beeinträchtigen. Dieses Problem kann durch das Hinzufügen weiterer Einspritzpunkte entschärft werden.

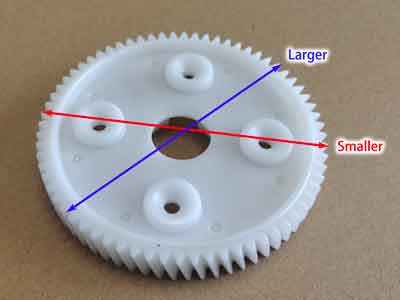

- Zweitens kann die örtliche Schrumpfung im Stegbereich aufgrund von Konstruktionsmerkmalen wie Vorsprüngen größer sein als in anderen Bereichen, was sich auf die Gesamtmaßhaltigkeit des Zahnrads auswirkt. Um dieses Problem zu lösen, kann eine gleichmäßige Wandstärke im Stegbereich oder die Verwendung von Hochdruck-Spritzgießtechniken (mehr als 300 MPa) helfen, obwohl letzteres kostspieliger ist und nicht allgemein empfohlen wird.

Dieses Zahnrad weist vier Erhebungen auf seinem Stegbereich auf. Bei einem Außendurchmesser (OD) von 95,7 mm sind die Teile direkt über diesen Erhebungen etwa 0,25 bis 0,3 mm kleiner als die Bereiche ohne Erhebungen darunter.

Im Gegensatz dazu hat dieses Zahnrad eine konstante Wandstärke im Stegbereich, bei einem Außendurchmesser von 38 mm, und seine Rundheit (oder die Gleichmäßigkeit des Außendurchmessers bei identischen Zahnrädern) bleibt innerhalb von 0,03 mm.

Axiale Inkohärenz

Die Ungleichmäßigkeit der axialen Schrumpfung ist komplexer.

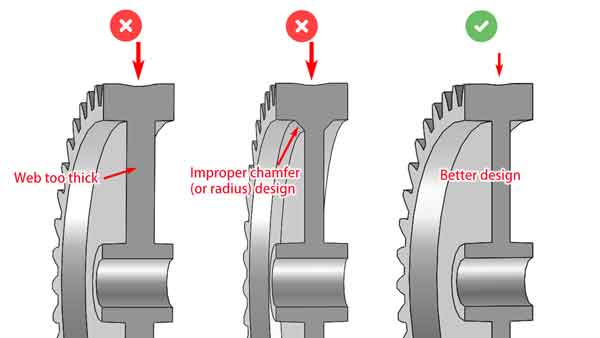

Einerseits können bei einem zu dicken Zahnradsteg Einfallstellen in der Mitte der Zahnradfläche auftreten. Diese Einfallstellen sind besonders ausgeprägt, wenn die Innenwinkel von Steg und Rand mit Fasen oder Verrundungen ausgeführt sind. Obwohl theoretisch ein dünnerer Steg ideal wäre, muss die Tragfähigkeit des Zahnrads berücksichtigt werden.

Wie Sie in der obigen Abbildung sehen können, sinkt der Mittelteil stärker ein, wenn der Steg zu dick ist oder wenn er an den Innenecken abgeschrägt (oder gerundet) ist. Es ist besser, einen dünneren Steg zu haben, aber wir müssen auch die Tragfähigkeit berücksichtigen.

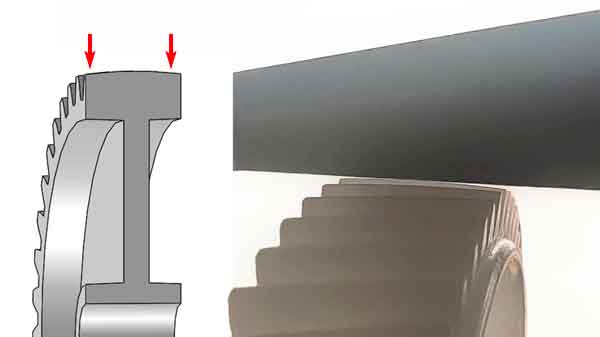

Ein weiteres komplexes Phänomen ist die ungleichmäßige Schrumpfung an den Enden einiger Zahnräder im Vergleich zum mittleren Teil, wodurch sich der Durchmesser an den Enden verringert. Dies ist besonders bei Zahnrädern aus Polyoxymethylen (POM) zu beobachten, wo auf dem Bild unten ein leichter Spalt zu sehen ist.

Die Ursache dieses Phänomens ist nicht leicht zu erklären, könnte aber darauf zurückzuführen sein, dass der mittlere Teil aufgrund der Begrenzung durch das darunter liegende Gewebe weniger schrumpft, während die Enden ohne diese Begrenzung ein anderes Schrumpfungsverhalten aufweisen.

Um diese Art von Ungleichmäßigkeit der axialen Schrumpfung zu verringern, könnte eine Erhöhung der Dicke des Zahnkranzes in Betracht gezogen werden. Dies erhöht nicht nur die Tragfähigkeit des Zahnrads, sondern trägt auch dazu bei, die Gesamtschrumpfungsrate des Zahnrads auszugleichen, wodurch die Gesamtleistung und die Formstabilität des Zahnrads verbessert werden.

Konstruktionstipps zur Verbesserung der Präzision von Kunststoffzahnrädern

Ausgehend von den obigen Ausführungen sollten die folgenden Maßnahmen in Betracht gezogen werden, wenn die Präzision von Zahnrädern verbessert werden soll:

Minimieren Sie ungleichmäßige Merkmale: Vermeiden Sie ungleichmäßige Vorsprünge, Zwickel und Rippen am Steg des Zahnrads. Wenn solche Merkmale notwendig sind, sollte man darauf achten, ihre Wandstärke zu verringern und sicherzustellen, dass sie gleichmäßig verteilt sind.

Optimierung der Stegdicke: Ein dünnerer Steg trägt zu einer besseren Verzahnungspräzision bei, doch muss sichergestellt werden, dass die erforderlichen Festigkeitskriterien weiterhin erfüllt werden.

Die Dicke der Felge ist wichtig: Achten Sie auf die Dicke der Felge, denn sie spielt eine entscheidende Rolle für die Funktionalität und Haltbarkeit des Fahrrads.

Effizientes Angussdesign beim Spritzgießen: Zahnräder benötigen im Vergleich zu anderen Kunststoffteilen in der Regel mehr Anschnitte in der Spritzgussform. Ein gut durchdachtes Anschnittsystem kann die Schwindung erheblich reduzieren und gleichmäßige Abmessungen in den verschiedenen Richtungen des Zahnrads gewährleisten.

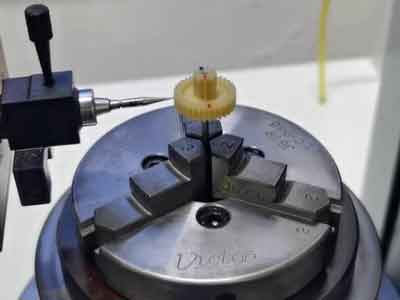

(Die Spritzgussform dieses Kunststoffgetriebes verfügt über 6 Anschnitte und hat einen Außendurchmesser von 38 mm).

Schlussfolgerung: Die Vorhersage und Steuerung der Schrumpfung bei Kunststoffzahnrädern ist eine Herausforderung. Für viele Anwendungen ist ein gewisses Maß an Maßabweichung akzeptabel.

Bei Anwendungen mit strengen Anforderungen sollten Sie sich jedoch darauf einstellen, dass mehrere Iterationen des Designs und Anpassungen der Form erforderlich sind. Es ist nicht ungewöhnlich, dass die Spritzgussform zwei- oder dreimal hergestellt werden muss, um das endgültige Kunststoffzahnrad zu erhalten, das den gewünschten Toleranzen entspricht.

Inspektionsmethoden für Kunststoffzahnräder

Prüfung der Dimensionen

Moderne Techniken:

Der Einsatz von computergestützten Geräten für die Zahnradprüfung, wie z.B. Zahnradprofilprüfgeräte, CMMs (Coordinate Measuring Machines), und fotografische Geräte, wird immer üblicher. Diese Geräte bieten hohe Effizienz und Präzision, sind jedoch mit höheren Kosten verbunden. Folglich neigen Hersteller mit solch fortschrittlicher Ausrüstung dazu, Aufträge mit kleinen Stückzahlen abzulehnen.

Traditionelle Methoden:

Bei kleineren Aufträgen oder wenn das Budget begrenzt ist, werden für die Prüfung von Zahnrädern häufig manuelle Werkzeuge wie Mikrometer, Messschieber und Rundlaufprüfgeräte verwendet. Zu diesen Messungen gehören:

Prüfung des Außendurchmessers: Die Prüfung des Außendurchmessers ist einfach, wenn die Geometrie der Form korrekt ist. Ein korrekter Außendurchmesser deutet darauf hin, dass die anderen Abmessungen aufgrund der gleichmäßigen Schwindung wahrscheinlich innerhalb der Spezifikationen liegen.

Gemeinsame Normallinienlänge: Dieses Maß ist entscheidend für die Bewertung der Gesamtgenauigkeit des Zahnprofils und dient als Schlüsselindikator für die Präzision des Zahnrads.

Zusammenfassend lässt sich sagen, dass fortschrittliche Geräte zwar die Genauigkeit der Inspektion verbessern, dass aber herkömmliche Werkzeuge für kleinere Projekte oder Projekte mit begrenztem Budget nach wie vor unverzichtbar sind, wobei der Schwerpunkt auf dem Außendurchmesser und der normalen Leitungslänge zur Qualitätssicherung liegt.

Laufender Test

Lauftests sind von entscheidender Bedeutung für die Bewertung der Leistung von Getrieben in tatsächlichen Geräten, wobei der Schwerpunkt auf der Bewertung des Geräuschs und des Verschleißes liegt, die während des Betriebs entstehen, um festzustellen, ob sie den Konstruktionsspezifikationen entsprechen. Dies ist von entscheidender Bedeutung, da die Getriebe im Rahmen der vorgesehenen Ausrüstung getestet werden müssen.

Geräuschtest: Von hochpräzisen Getrieben wird erwartet, dass sie reibungslos funktionieren und ein minimales und gleichmäßiges Geräusch erzeugen. Niedrige Geräuschpegel deuten oft auf geringeren Verschleiß und eine längere Lebensdauer hin, so dass ein leiser Betrieb nicht nur die Lärmbelästigung reduziert, sondern auch ein Zeichen für Effizienz und Langlebigkeit ist.

Abnutzungswiderstandsprüfung: Diese Prüfung nimmt in der Regel mehr Zeit in Anspruch. Um den Prozess zu beschleunigen, können die Prüflasten erhöht werden, um die Auswirkungen einer langfristigen Nutzung zu simulieren und so einen schnelleren Einblick in die Verschleißfestigkeit des Zahnrads zu erhalten.

Unter diesen Tests wird der Geräuschprüfung in der Regel der Vorzug gegeben, da sie sofortige Ergebnisse liefern kann. Sie bietet eine schnelle und zuverlässige Bewertung der Getriebequalität.

Für die Herstellung von Zahnrädern geeignete Kunststoffmaterialien

Die am häufigsten verwendet:

- POM (Acetal): Es lässt sich leicht spritzgießen und hat eine gute Dimensionsstabilität. Gleichzeitig verfügt es über eine hohe Festigkeit, Duktilität sowie verschleißfeste, korrosionsbeständige und feuchtigkeitsbeständige Eigenschaften. Dies ist das Hauptmaterial für Kunststoffzahnräder.

- PA6/PA66/PA46 (Nylon): Es hat eine hohe Festigkeit und Verschleißfestigkeit, absorbiert jedoch Feuchtigkeit, was zu einer Instabilität der Abmessungen führt. Mit anderen Worten: Es quillt auf, wenn es Wasser aufnimmt. Sie werden meist bei Übertragungen mit schwereren Lasten verwendet.

Spezielles Nylon für Zahnräder

PA66 GF40 hat eine relativ hohe Festigkeit und erreicht über 200 MPa, aber PA46 Teflon bietet eine noch höhere Zugfestigkeit.

Wenn wir uns für PA66 GF40 entscheiden, müssen wir Materialien von großen Unternehmen beziehen, da deren Produkte raffinierter und zuverlässiger sind. Dieser Nylontyp wurde speziell für die Herstellung von Getrieben entwickelt und enthält MoS₂ (Molybdändisulfid) und Teflon-Schmiermittel, anstatt einfach PA66 mit 40% Glasfaser zu sein.

PEEK: Dies ist ein Hochleistungswerkstoff, der mit Metall vergleichbar ist und eine hervorragende Wärmebeständigkeit, Korrosionsbeständigkeit und hohe mechanische Festigkeit bietet. Außerdem bietet es eine hohe Dimensionsstabilität beim Spritzgießen. PEEK ist jedoch sehr teuer, und da es Hochtemperaturspritzguss erfordert, sind auch die Verarbeitungskosten relativ hoch.

TPEE: Hierbei handelt es sich um ein elastisches Material, das in der Lage ist, Stöße zu absorbieren und Geräusche in Übertragungssystemen zu reduzieren.

- TPEE: Es handelt sich um ein elastisches Material, das Stöße dämpft und Geräusche bei der Übertragung reduziert.

Andere weniger gebräuchlich Materialien sind:

- ABS: Es wird meist für kostengünstige Anwendungen wie Spielzeug verwendet.

- PCPC hat als amorphes Polymer eine hohe Dimensionsstabilität beim Spritzgießen, d. h. es kann mit geringerer Schrumpfung in die Form des Formhohlraums geformt werden. Der Nachteil ist, dass es ein schlechteres Selbstschmiermittel ist und eine geringere Ermüdungsfestigkeit aufweist.

- PPSEs handelt sich um ein recht teures Material, das jedoch eine große Dimensionsstabilität aufweist und dennoch mechanische Festigkeit und Haltbarkeit bietet. Es wird häufig für raue Anwendungen wie Pumpen und Roboter verwendet.

- LCPEs ist ein weiteres teures Material mit hervorragender Dimensionsstabilität und kann mit hoher Präzision hergestellt werden, es verträgt auch eine hohe Temperatur von 220℃ und chemische Korrosion, aber es bietet weniger Festigkeit. Es kann in Uhren verwendet werden.

Beachten Sie, dass es für jede Art von Material unterschiedliche Formen gibt: ungefüllt, mit Glasfasern verstärkt und mit Gleitmittel (meist PTFE oder Silikon) gefüllt. Es ist also ein ziemlich schwieriger Prozess, eine Auswahl auf der Grundlage der jeweiligen Anwendung zu treffen.