Inhaltsübersicht

Umschalten aufWas sind Oberflächenbehandlungen beim Spritzgießen?

Die Oberflächenbeschaffenheit beim Spritzgießen bezieht sich auf bestimmte Rauheiten, Texturen oder Muster, die auf der Oberfläche einer Form erzeugt werden, und umfasst nicht nur die Oberflächenrauhigkeit, sondern auch verschiedene Designmuster.

Die Rauheit der Oberfläche wirkt sich auf die Haptik und die optische Qualität des Endprodukts aus, während Designmuster einzigartige visuelle Effekte bieten. Diese Texturen können natürliche Materialien wie Holzmaserungen und Leder oder abstrakte geometrische Formen imitieren und werden häufig in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie verwendet.

Durch die Anpassung der Oberflächenbeschaffenheit der Form können Produktnutzen und Ästhetik verbessert und kleinere Unvollkommenheiten aus dem Herstellungsprozess kaschiert werden.

Die Rolle der Oberflächenbeschaffenheit beim Spritzgießen

Oberflächentexturen von Spritzgießwerkzeugen verbessern nicht nur die Zweckmäßigkeit, sondern auch die Ästhetik der Produkte.

- Erstens können unterschiedliche Oberflächenstrukturen verschiedene Materialien wie Metall, Holz oder Leder imitieren und so die Beschaffenheit und den optischen Reiz des Produkts bereichern. So kann beispielsweise eine glatte, polierte Oberfläche ein hochwertiges, edles Aussehen vermitteln.

- Darüber hinaus kann eine angemessene Rauheit die Griffigkeit verbessern und die Haftung von Beschichtungen oder Überformungsmaterialien auf der Produktoberfläche erhöhen, was die Haltbarkeit gewährleistet.

- Bei transparenten Bauteilen können polierte Oberflächen auch die optischen Eigenschaften verbessern, etwa die klare Lichtprojektion und die Sichtbarkeit. Bei optischen Anwendungen, wie z. B. Linsen, ist die Qualität des Polierens besonders wichtig, da sie sich direkt auf die Leistung optischer Geräte auswirkt.

Auf diese Weise wird die Technologie der Formoberflächenstruktur zu einem integralen Bestandteil des Produktdesigns, der die Funktionalität, Ästhetik und Leistung verbessert und damit die Wettbewerbsfähigkeit des Endprodukts steigert.

Verarbeitungsmethoden für die Oberflächenbearbeitung von Spritzgussformen

Die Oberflächenbeschaffenheit von Gussformen kann durch eine Vielzahl von Bearbeitungsmethoden hergestellt werden, von denen jede ihre eigenen Merkmale und geeigneten Anwendungen hat. Hier sind einige gängige Bearbeitungsmethoden:

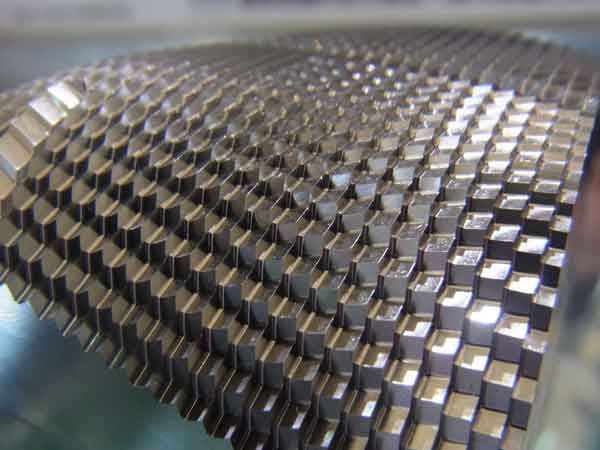

Durch Funkenerosion (EDM) geformte Texturen

Bei der Funkenerosion (EDM) werden die durch elektrische Funken erzeugten hohen Temperaturen genutzt, um Material zu schmelzen und zu verdampfen, so dass eine sandähnliche Struktur auf der Oberfläche der Form entsteht. Die Grobheit der Oberflächenstruktur kann durch Variation der Entladungsrate eingestellt werden.

Mit dieser Methode kann eine Reihe von feinen Strukturen erzeugt werden, die dem Sandstrahleffekt ähneln, aber haltbarer sind.

Manuelles Polieren

Beim manuellen Polieren werden abrasive Materialien und Werkzeuge verwendet, um die Oberfläche der Form manuell zu glätten. Dieses Verfahren eignet sich besonders gut zum Entfernen von Kratzern und zum Erreichen des gewünschten Glättegrads.

Das Verfahren eignet sich besonders für Formen, die einen hohen Glanzgrad erfordern, z. B. für stark reflektierende Oberflächen. Der erste Schritt besteht in der Regel in der Verwendung eines Schleifsteins, um Bearbeitungsspuren zu beseitigen. Anschließend wird die Oberfläche mit immer feinerem Schleifpapier geschliffen, um sie glatter zu machen.

Um spiegelglatte Oberflächen zu erzielen, werden Wollscheiben in Kombination mit Diamantpaste verwendet. Das Polieren ist ein akribischer Prozess, der viel Geduld und Präzision erfordert und häufig in staubfreien Werkstätten durchgeführt wird.

Darüber hinaus dient das manuelle Polieren als Grundlage für weitere Oberflächenbehandlungen von Formen wie Sandstrahlen und Ätzen. Bei bestimmten Hochpräzisions-Kunststoffprodukten erfordern T0-Muster polierte Oberflächen für eine gründliche Prüfung der Oberflächenqualität. Erst nach diesem ersten Schritt werden zusätzliche Oberflächentexturen aufgebracht, was die umfassende Anwendung des Polierens bei der Formenbearbeitung unterstreicht.

Chemisches Ätzen

Beim chemischen Ätzen wird durch eine chemische Reaktion eine einzigartige Textur auf der Formoberfläche erzeugt. Diese Methode ist ideal für die Herstellung feiner, regelmäßiger Strukturen, die für die präzise Bearbeitung von Formoberflächen erforderlich sind.

Der Prozess beginnt mit der Vorbereitung der Oberfläche der Form, die einwandfrei poliert werden muss. Dann wird mit einer Fotoätztechnik ein Muster erstellt, gefolgt von der Vorbereitung eines Siebdrucks. Dann werden zum Schutz bestimmter Bereiche widerstandsfähige Farben aufgetragen, und die Form wird chemisch geätzt, häufig mit einer starken Säure. Die mit Farbe bedeckten Bereiche bleiben ungeätzt, während die freiliegenden Teile weggeätzt werden, so dass das gewünschte Muster entsteht.

Sandstrahlen

Beim Sandstrahlen werden Sandpartikel mit hoher Geschwindigkeit auf die Oberfläche der Form geschleudert und aufgeraut. Diese einfache und schnelle Methode eignet sich besonders für die Behandlung großer Flächen auf einer Form.

Zum Sandstrahlen werden üblicherweise Materialien wie Siliziumkarbid und Glasperlen verwendet. Ihre Grobkörnigkeit wird in Maschenweiten gemessen, die in der Regel von etwa 10 bis zu mehreren Hundert reichen, wobei 80 bis 200 Maschen die häufigste Wahl sind.

Allerdings neigen sandgestrahlte Oberflächen dazu, mit der Zeit glatt zu werden und ihre Struktur zu verlieren. Im Vergleich zu Texturen, die mit anderen Methoden erzeugt werden, haben sandgestrahlte Oberflächen eine kürzere Lebensdauer und müssen daher regelmäßig nachbearbeitet werden, um den gewünschten Effekt zu erhalten.

Galvanik

Beim Galvanisieren wird ein dünner Metallfilm auf die Oberfläche einer Form aufgebracht, der die Verschleißfestigkeit und den Korrosionsschutz erhöht und zudem einen dekorativen Effekt hat.

Die Verchromung ist eine gängige Wahl, da sie die Oberflächenhärte deutlich erhöht (auf über HRC65) und die Korrosionsbeständigkeit verbessert, was zu einer glatteren Oberfläche führt.

Eine weitere Option ist die Titanbeschichtung, die eine Reihe einzigartiger Vorteile bietet.

Galvanoforming

Bei der Galvanoformung wird eine Metallschicht auf eine Form aufgebracht, die dann abgeschält wird, um Metallteile mit komplexen Formen und feinen Strukturen herzustellen.

Diese Technologie ist ideal für die Herstellung hochpräziser und hochglänzender Formoberflächen. Sie eignet sich besonders für Muster mit großer Oberflächentiefe. Aufgrund der hohen Kosten ist das Galvanoforming jedoch nicht so weit verbreitet wie einige andere Techniken.

5-Achsen-Lasergravur

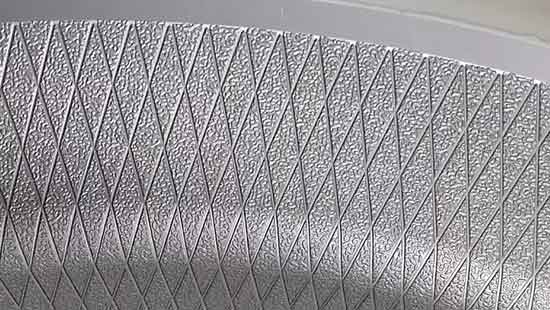

Bei der 5-Achsen-Lasergravur werden hochpräzise Lasergeräte eingesetzt, um komplizierte und detaillierte Muster auf Formoberflächen zu ätzen. Da diese Technologie dreidimensionale Bearbeitungen ermöglicht, eignet sie sich besonders für die Herstellung von hochwertigen und empfindlichen Formen.

2 Beispiele für 5-Achsen-Oberflächentexturierung

Theoretisch kann die 5-Achsen-Lasergravur in Verbindung mit dem 3D-Musterdesign jede gewünschte Texturform mit präziser Maßkontrolle erzeugen und übertrifft in dieser Hinsicht andere Verfahren. Aufgrund der hohen Kosten für die Ausrüstung sind jedoch auch die Bearbeitungsgebühren beträchtlich, was die breite Anwendung einschränkt.

Die folgende Tabelle bietet einen schnellen Vergleich von sechs verschiedenen Verarbeitungsmethoden.

| Prozess | EDM | Manuelles Polieren | Sandstrahlen | Galvanische Beschichtung | Galvanoformung | 5-Achsen-Lasergravur |

|---|---|---|---|---|---|---|

| Preis | Mäßig | Niedrig bis hoch | Niedrig | Hoch | Sehr hoch | Sehr hoch |

| Popularität | Hoch | Hoch | Mäßig | Hoch | Niedrig | Niedrig |

Gängige Standards und Normen für die Oberflächenbeschaffenheit von Spritzgussformen

Bei der Herstellung von Kunststoffen und der Konstruktion von Formen sind Normen für die Oberflächenbeschaffenheit von Formen von entscheidender Bedeutung. Die drei am meisten akzeptierten und genutzten Normen sind SPI (Society of Plastics Industry), VDI 3400 (Verein Deutscher Ingenieure) und MT (Mold-Tech).

Während viele Fabriken ihre eigenen Texturplatten haben, sind diese drei weltweit anerkannt. SPI ist in den USA weit verbreitet, VDI 3400 in Europa, und die Vielseitigkeit und Flexibilität von MT sorgen für eine weltweite Verbreitung.

Der SPI-Standard

Die SPI-Norm (Society of Plastics Industry), die von der amerikanischen Kunststoffindustrie aufgestellt wurde, ist ein Leitfaden für die Oberflächenbehandlung von Kunststoff-Spritzgussformen. Sie kategorisiert die Oberflächenbeschaffenheit von Formen in vier Hauptklassen - A, B, C, D -, die jeweils in drei Stufen unterteilt sind, so dass es insgesamt 12 Arten von Oberflächenbehandlungen gibt.

- Klasse A (A-1, A-2, A-3) bezeichnet polierte Oberflächen für Hochglanz, geeignet für Produkte, die ein glattes, spiegelähnliches Aussehen erfordern.

- Bei der Klasse B (B-1, B-2, B-3) handelt es sich um gebürstete Oberflächen mit mittlerem Glanz und feiner Struktur, ideal für optisch ansprechende Produkte, die keinen Hochglanz benötigen.

- Klasse C (C-1, C-2, C-3) ist ebenfalls gebürstet, aber gröber als Klasse B. Sie wird für Produkte verwendet, die eine mittlere Rauheit benötigen, oft um die Griffigkeit zu verbessern oder Herstellungsfehler zu verbergen.

- Klasse D (D-1, D-2, D-3), die raueste, umfasst in der Regel sandgestrahlte Oberflächen für Produkte, die eine verbesserte Haptik oder besondere optische Effekte erfordern.

Insgesamt konzentrieren sich die SPI-Normen mehr auf den Poliergrad als auf die Musterformen und spielen eine entscheidende Rolle bei der Herstellung, indem sie den Herstellern helfen, geeignete Oberflächenbehandlungen auf der Grundlage der Produktanforderungen auszuwählen.

Übersicht über den SPI-Standard für das Polieren

| SPI (neu) | Beschreibung | Ra in µm (DIN) | Kommentare |

|---|---|---|---|

| A-1 | Diamantschwabbel Grad 3 | 0 - 0.025 | Für hochglänzende oder optische Oberflächen. Am zeitaufwändigsten. Stahlsorte wichtig für das Ergebnis. |

| A-2 | Diamantschwabbel Grad 6 | 0.025 - 0.05 | |

| A-3 | Diamantschwabbel Grad 15 | 0.05 - 0.076 | |

| B-1 | Papier mit 600er Körnung | 0.05 - 0.076 | Entfernt alle Werkzeug- und Bearbeitungsspuren. Bietet eine gute Formtrennung. Leicht reflektierende Oberfläche auf dem Formteil, etwas Glanz. |

| B-2 | Papier mit 400er Körnung | 0.10 - 0.127 | |

| B-3 | Papier mit 320er Körnung | 0.23 - 0.25 | |

| C-1 | 600 Stein | 0.25 - 0.30 | Entfernt alle Werkzeug- und Bearbeitungsspuren. Bietet eine gute Formtrennung. Mildes Finish auf dem Formteil, kein Glanz. |

| C-2 | 400 Steine | 0.64 - 0.71 | |

| C-3 | 320 Stein | 0.97 - 1.07 | |

| D-1 | Trockenes Strahlen von Glasperlen 11, 200 Abstand bei 0,7 Mpa; 5 sec | 0.25 - 0.30 | Für dekorative Veredelungen. Wird häufig für Druckguss- und Duroplastkühlung verwendet. Hilft, Lunker und andere Unvollkommenheiten zu verbergen. Mattes, nicht reflektierendes Finish auf geformten oder gegossenen Teilen. Teil. |

| D-2 | Trockenes Strahlen 240 Oxid, 125 Abstand bei 0,7 Mpa; 5 sec | 0.66 - 0.81 | |

| D-3 | Trockenes Strahlen 240 Oxid, 150 Abstand bei 0,7 Mpa; 5 sec | 4.83 - 5.84 |

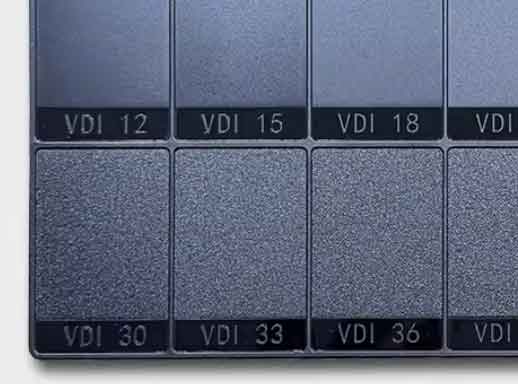

Der VDI 3400 Standard

Die vom Verein Deutscher Ingenieure erstellte Norm VDI 3400 definiert die Texturbearbeitung von Formoberflächen. Sie umfasst 46 verschiedene Texturstufen, die von VDI 3400 #0 (sehr fein) bis #45 (sehr grob) reichen.

Die Oberflächenstrukturen in VDI 3400 werden primär durch das Funkenerosionsverfahren (EDM) erzeugt, das ideal für die Herstellung feiner Strukturen ist. Bei größeren Oberflächen werden jedoch ergänzende Verfahren wie Polieren, chemisches Ätzen und Sandstrahlen eingesetzt, um ungleichmäßige oder zu raue Strukturen zu vermeiden. Dieser umfassende Ansatz macht die VDI 3400-Norm vielseitig für verschiedene Designanforderungen und Anwendungen einsetzbar.

Die nachstehende Tabelle zeigt die Beziehung zwischen den gängigen SPI-Sorten und der entsprechenden Oberflächenrauheit (in Ra-Wert).

| Klasse | Ra (µm) | Klasse | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

Die MT-Norm

Im Unterschied zu den zuvor genannten Normen wird die MT-Norm (Mold-Tech) von einem Unternehmen und nicht von einem Industrieverband entwickelt und gefördert.

Sie definiert nicht nur die Oberflächenrauhigkeit, sondern umfasst auch eine Vielzahl von Mustern, wie z. B. Ledernarbung, Holzmaserung und geometrische Formen. Aufgrund der vielfältigen Muster umfasst die MT-Norm Tausende von verschiedenen Spezifikationen und bietet damit eine enorme Flexibilität und einen großen kreativen Spielraum bei der Produktgestaltung.

Häufigste MT-Noten

| Klasse | Tiefe (in.) | Mindest-Tiefgangswinkel |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Schlussfolgerung

Bei den meisten Anwendern sind polierte, sandgestrahlte und gebürstete Oberflächen die gebräuchlichsten Arten von Formoberflächen. Bei der Auswahl von Oberflächenbehandlungen für Formen müssen sich die Anwender daher in der Regel für eine dieser drei Arten entscheiden und den erforderlichen Rauheitsgrad festlegen.

Unter diesem Gesichtspunkt ist die Anwendung der SPI- und VDI-Normen relativ einfach und benutzerfreundlich, da sie klare Richtlinien vorgeben, die dem Benutzer die Wahl der geeigneten Art der Oberflächenbearbeitung und des Rauheitsgrades erleichtern.

Wenn Ihre Anforderungen spezifischer oder einzigartiger sind, sollten Sie sich für die von MT angebotenen Lösungen entscheiden oder sich an einschlägige Formenhersteller oder Designfirmen wenden, da diese individuellere Lösungen für die Gestaltung von Oberflächenstrukturen anbieten.