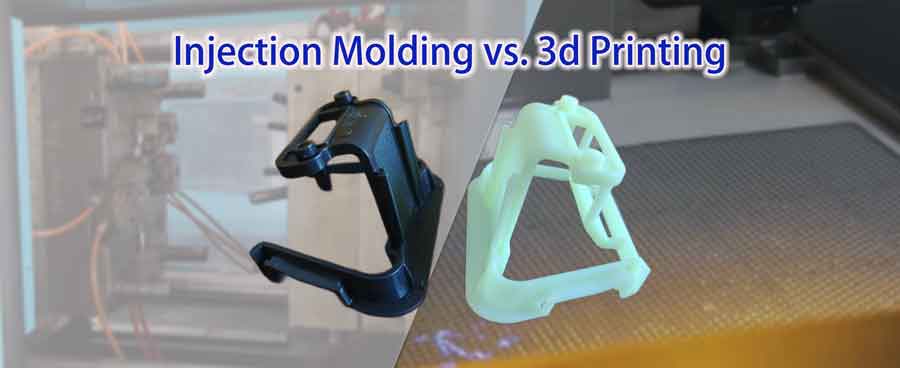

Einführung in das Spritzgießen und den 3D-Druck : Die Sichtweise eines Herstellers

Als Hersteller, der sich auf Spritzguss spezialisiert hat, erhalten wir häufig Anfragen für 3D-gedruckte Teile. Gelegentlich übernehmen wir auch die Kleinserienproduktion von 3D-gedruckten Artikeln. Doch was sind die Vor- und Nachteile des 3D-Drucks im Vergleich zum Spritzgießen? Und wann sollte man sich für eines der beiden Verfahren entscheiden? In diesem Artikel wollen wir diese Fragen auf der Grundlage unserer Erfahrungen und Kenntnisse erörtern.

Inhaltsübersicht

Umschalten aufHäufige Verwendungszwecke des 3D-Drucks:

Im Allgemeinen gibt es zwei Szenarien, in denen der 3D-Druck eingesetzt wird:

1. Zusammenbau von Prototypen und Designüberprüfung: Oft verwenden wir den 3D-Druck, um eine sehr kleine Menge zu produzieren, typischerweise ein einzelnes Stück und manchmal bis zu fünf. Der Hauptzweck ist die Montage von Prototypen, um zu prüfen, ob das Design realisierbar ist oder um ein Demo-Modell für die Präsentation vor der offiziellen Markteinführung des Produkts zu erstellen.

2. Kleinserienproduktion: Hier werden Mengen von 50 bis 150 Stück produziert, was allerdings relativ selten vorkommt.

Die Entscheidung für den 3D-Druck in der Kleinserienfertigung wird häufig durch den Wunsch motiviert, Vorlaufkosten für Formen zu vermeiden und den Entwicklungszyklus zu verkürzen. Aber ist diese Entscheidung immer sinnvoll? Wir glauben, dass es wichtig ist, die Grenzen von 3D-Druckmaterialien in Bezug auf Leistung, Lebensdauer und Produktionskosten zu berücksichtigen. Außerdem können die Stückkosten des 3D-Drucks hoch sein. Ab einem Produktionsvolumen von etwa 100 bis 150 Stück nähern sich die Kosten denen des Spritzgießens an. Außerdem gibt es zwischen den beiden Verfahren deutliche Unterschiede in Bezug auf Materialstärke, Oberflächenqualität und Haltbarkeit.

Lassen Sie uns diese Aspekte im Detail analysieren:

Zeitplan für die Produktion im Vergleich

3D-Druck: Hocheffizient

Bewertung: ★★★★★

Der 3D-Druck ist besonders effizient in Bezug auf die Produktionszeit. Da die für den 3D-Druck erforderlichen Geräte und Materialien bereits vorbereitet und festgelegt sind, müssen Sie lediglich die 3D-Datei an den Hersteller senden, um die Produktion zu starten. Dieser Prozess erfordert weniger menschliche Arbeit und weniger Maschineneinrichtung, da der Großteil der Arbeit automatisiert und von den Maschinen ausgeführt wird.

Die eigentliche Druckzeit kann nur wenige Stunden betragen. Allerdings muss man den Produktionsplan des Herstellers und mögliche Verzögerungen zwischen den Prozessen berücksichtigen. Viele 3D-gedruckte Teile müssen beispielsweise nachbearbeitet werden, z. B. durch Schleifen und Polieren, aber im Allgemeinen kann der gesamte Druckvorgang innerhalb von 1 bis 2 Tagen abgeschlossen werden.

Wenn für die Druckerzeugnisse ein Versand erforderlich ist, dauert es von der Bestellung bis zum Erhalt der Muster in der Regel etwa eine Woche.

Spritzgießen: Geduld ist gefragt

Bewertung: ★★☆☆☆

Der Zeitplan für das Spritzgießen erfordert viel mehr Geduld. Allein die Herstellung von Spritzgussformen kann zwischen 4 und 6 Wochen dauern. Allein die Entwurfsphase der Form erfordert 3 bis 5 Tage, da kritische Punkte berücksichtigt und möglicherweise überarbeitet werden müssen, um sicherzustellen, dass die Form die gewünschten Qualitätsprodukte effektiv herstellen kann.

Erstinvestitionskosten

3D-Druck: Kosteneffizient für kleine Stückzahlen

Bewertung: ★★★★☆

Bei den anfänglichen Investitionskosten glänzt der 3D-Druck vor allem deshalb, weil er die Herstellung von Formen überflüssig macht. Obwohl der Stückpreis für den 3D-Druck höher sein kann, bleiben die Gesamtkosten für einige wenige Musterteile niedrig.

Es gibt eine breite Palette von Materialien für den 3D-Druck. Das gängigste Material, Photopolymerharz, ist relativ preiswert. Materialien wie Nylon und transparentes PMMA sind jedoch teurer. Die Verwendung spezieller Materialien wie Edelstahl oder Keramik kann den Preis sogar noch weiter in die Höhe treiben, da sie teurere Geräte und Materialien erfordern.

Spritzgießen: Höhere Vorlaufkosten

Bewertung: ★★☆☆☆

Das Spritzgießen erfordert eine beträchtliche Anfangsinvestition, vor allem wegen der hohen Kosten für die Herstellung der Formen. Die meisten Spritzgussformen kosten zwischen $1.000 und $5.000, was zu erheblichen Vorlaufkosten führt.

Durchlaufzeit und Kosten in der Massenproduktion

Spritzgießen: Ideal für die Großserienproduktion

Bewertung: ★★★★★

Das Spritzgießen ist ein äußerst effizientes Verfahren für die Massenproduktion von Kunststoffprodukten mit Hilfe von Formen. Die Zykluszeit für verschiedene Produkte beim Spritzgießen kann zwischen wenigen Sekunden und über einer Minute liegen. Dank Mehrkavitätenwerkzeugen kann die Verarbeitungszeit pro Einheit weiter reduziert werden. Das Spritzgießen gilt als eine der effizientesten und kostengünstigsten Methoden zur Herstellung komplexer Formen in großem Maßstab.

3D-Druck: Weniger geeignet für die Massenproduktion

Bewertung: ★★☆☆☆

Der 3D-Druck ist pro Stück langsamer. In der Regel dauert es mehrere Stunden, einen einzigen Gegenstand herzustellen. Der Druck eines einfachen Objekts wie eines Bleistifthalters kann beispielsweise über zwei Stunden dauern. Größere Teile benötigen oft 6 bis 8 Stunden, was durchaus üblich ist. Obwohl 3D-Drucker so eingerichtet werden können, dass sie mehrere Teile gleichzeitig herstellen können, ist die für ein einzelnes Teil benötigte Zeit immer noch relativ lang. Folglich sind die Kosten pro Stück beim 3D-Druck tendenziell höher, so dass er sich weniger für die Massenproduktion eignet.

Eine Vielzahl von Materialien verfügbar

Spritzgießen: Eine breite Palette von Möglichkeiten

Bewertung: ★★★★★

Das Spritzgießen verfügt über ein breites Spektrum an Werkstoffen und ist damit sehr vielseitig in der Materialauswahl. Dazu gehören:

- Gängige Kunststoffe: Wie ABS, Polycarbonat (PC), Polystyrol (PS), Polypropylen (PP), Polyethylen (PE), usw.

- Technische Kunststoffe: Nylon (PA), Polybutylenterephthalat (PBT), Polyetheretherketon (PEEK), usw.

- Spezial-Kunststoffe: Einschließlich Thermoplastische Elastomere (TPE), Thermoplastischer Gummi (TPR), usw.

- Geänderte Materialien: Physikalische und chemische Modifikationen von Basisharzen verbessern bestimmte Eigenschaften, was zu Tausenden von Kunststoffderivaten führt. Daher sind Spritzgussmaterialien viel vielfältiger als die für den 3D-Druck verwendeten Materialien.

3D-Druck-Materialien: Wachsend, aber begrenzt

Bewertung: ★★★☆☆

Die Auswahl an Materialien für den 3D-Druck wird immer größer, ist aber immer noch weniger vielfältig als beim Spritzgießen. Zu den verfügbaren Materialien gehören:

- Thermoplastische Kunststoffe: Wie PLA, ABS, PETG, TPU, Nylon (PA), etc.

- Photopolymer-Harze: Geeignet für SLA- und DLP-Technologien, mit einer Vielzahl von Typen.

- Metallische Werkstoffe: Titanlegierungen, rostfreier Stahl, Aluminiumlegierungen, Kobalt-Chrom-Legierungen, usw.

- Verbundwerkstoffe: Einschließlich kohlefaser- und glasfaserverstärkter Kunststoffe.

- Materialien mit besonderer Funktion: Wie transparentes PMMA, leitfähige Materialien, biokompatible Materialien, usw.

- Keramische Materialien: Für Anwendungen bei hohen Temperaturen und hoher Härte.

Berichten zufolge gibt es bis heute über 200 Arten von 3D-Druckmaterialien, was deutlich weniger ist als die für den Spritzguss verfügbaren Materialien. Außerdem sind viele Materialien und ihre Verarbeitungsgeräte noch nicht weit verbreitet. Die gängigsten und am leichtesten zugänglichen Materialien sind: Photopolymerharze, Nylon (mit und ohne Glasfaser), PMMA (transparent) und TPU (elastisches Material).

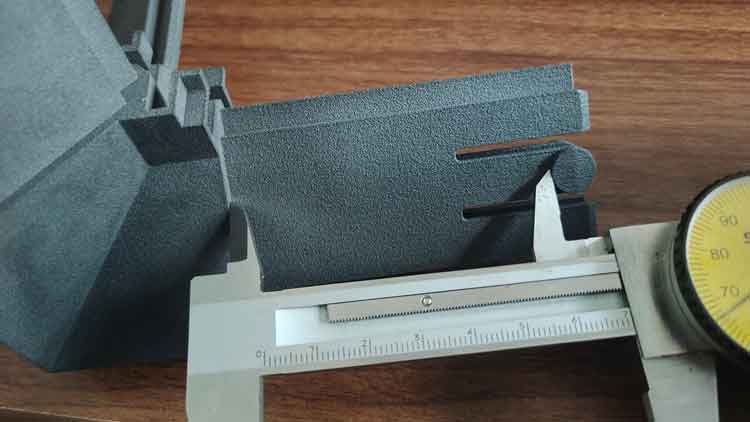

Vergleich der Festigkeit von Spritzguss und 3d-Druck

In diesem Abschnitt konzentrieren wir uns auf den Vergleich von Kunststoffen, die im 3D-Druck verwendet werden, mit denen, die beim Spritzgießen zum Einsatz kommen. Metallische Druckmaterialien werden nicht berücksichtigt, da sie aufgrund ihrer höheren mechanischen Leistung, ihrer längeren Lebensdauer und ihrer relativ hohen Kosten in allgemeinen Anwendungen weniger verbreitet sind.

Stärke

- Materialien für das Spritzgießen: Bewertung: ★★★★☆

- Im Allgemeinen weisen diese Materialien eine höhere Festigkeit auf, da sie unter hohem Druck geformt werden, was zu einer dichteren Molekularstruktur führt. Technische Kunststoffe, wie verstärktes Nylon und PPS, können eine mit Aluminiumlegierungen vergleichbare Festigkeit aufweisen.

- 3D-Druck-Materialien: Bewertung: ★★☆☆☆

- Die Festigkeit von 3D-gedruckten Materialien kann geringer sein, vor allem weil die meisten 3D-Druckverfahren Objekte schichtweise aufbauen, was zu einer schwächeren Verbindung zwischen den Schichten führt. Obwohl SLS-bedrucktes Nylon relativ stark ist, ist es immer noch deutlich schwächer als spritzgegossenes verstärktes Nylon.

Langlebigkeit und Nutzungsdauer

- Materialien für das Spritzgießen: Bewertung: ★★★★☆

- Diese Materialien bieten in der Regel eine hohe Haltbarkeit und eignen sich für langfristige und wiederholte Anwendungen.

- 3D-Druck-Materialien: Bewertung: ★★☆☆☆

- Die Haltbarkeit und Lebensdauer von 3D-gedruckten Materialien kann geringer sein, insbesondere bei mechanischer Belastung und Umwelteinflüssen. So können sich beispielsweise Photopolymerharze unter mäßigem Druck im Laufe der Zeit dauerhaft verformen und nach einigen Monaten verfärben.

Hitzebeständigkeit

- Materialien für das Spritzgießen: Bewertung: ★★★★☆

- Hochleistungskunststoffe wie PEEK oder PSU können für eine ausgezeichnete Hitzebeständigkeit ausgewählt werden.

- 3D-Druck-Materialien: Bewertung: ★★☆☆☆

- Die Hitzebeständigkeit ist im Allgemeinen geringer, insbesondere bei häufig verwendeten Materialien wie Photopolymerharzen, PLA und ABS. Es sind jedoch auch spezielle Hochtemperaturharze und Metallmaterialien erhältlich.

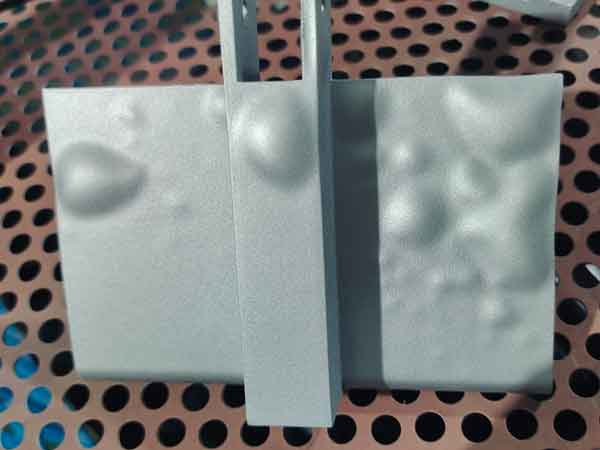

So entwickelte beispielsweise ein durch 3D-Druck hergestelltes Nylonmuster deutliche Blasen, wenn es lackiert und auf 80-90 Grad Celsius erhitzt wurde.

Qualität der Oberfläche

Die Oberflächenqualität von Produkten, die im Spritzguss- und 3D-Druckverfahren hergestellt werden, ist aufgrund der unterschiedlichen Herstellungsverfahren und Materialeigenschaften sehr unterschiedlich. Hier ist ein Vergleich der beiden Verfahren in Bezug auf die Oberflächenqualität:

Oberflächenqualität von spritzgegossenen Produkten: Außergewöhnlich

Bewertung: ★★★★★

- Glattheit: Spritzgegossene Teile haben in der Regel eine sehr glatte Oberfläche, da sie unter hohem Druck in Präzisionsformen geformt werden.

- Detail Replikation: Sie können die Details der Form, einschließlich feiner Strukturen und Muster, präzise nachbilden.

- Konsistenz: Die Produkte aus jedem Produktionszyklus haben eine sehr gleichmäßige Oberflächenqualität.

- Nachbearbeitung: In der Regel ist keine oder nur eine geringe Nachbearbeitung erforderlich, abgesehen von der Entfernung kleinerer Kantengrate.

Oberflächenqualität von 3D-gedruckten Produkten: Gut mit Einschränkungen

Bewertung: ★★★☆☆

- Geschichtete Struktur: Aufgrund des schichtweisen Aufbaus im 3D-Druck können Oberflächen eine schichtweise Textur aufweisen, die vor allem bei höheren Schichthöhen auffällt.

- Detail Beschränkungen: Der Druck komplexer Strukturen ist zwar möglich, aber das Erreichen extrem feiner Details und sehr glatter Oberflächen kann eine Herausforderung sein.

- Konsistenz: Die Oberflächenqualität kann je nach Druckeinstellungen, Ausrichtung und verwendeten Materialien variieren.

- Nachbearbeitung: Oft sind weitere Nachbearbeitungen wie Schleifen, Polieren oder chemisches Glätten erforderlich, um die Oberfläche zu glätten.

Schlussfolgerung

Spritzgegossene Produkte übertreffen in der Regel 3D-gedruckte Produkte in der Oberflächenqualität, insbesondere in Bezug auf Glätte und Detailgenauigkeit. Die Fortschritte in der 3D-Drucktechnologie, insbesondere bei der Stereolithografie (SLA) und dem selektiven Lasersintern (SLS), haben die Oberflächenqualität jedoch erheblich verbessert, so dass sie zunehmend mit den herkömmlichen Spritzgussstandards vergleichbar ist.

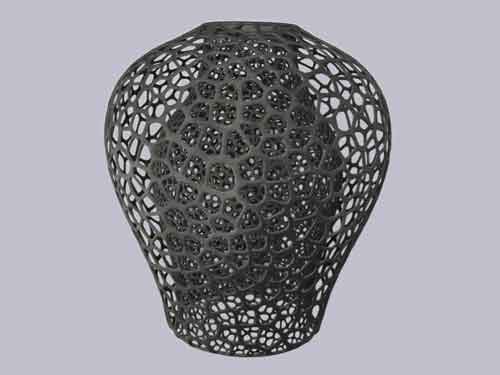

Flexibilität bei der Gestaltung

3D-Druck: Äußerst vielseitig

Bewertung: ★★★★★

- Komplexe Entwürfe: Der 3D-Druck zeichnet sich dadurch aus, dass er komplexe Designs und geometrische Strukturen ermöglicht, z. B. hohle Strukturen, komplizierte innere Kanäle und feine Details. Er ermöglicht die Erstellung von Designs, die mit herkömmlichen Fertigungsmethoden nicht realisierbar sind.

Spritzgießen: Technische Beschränkungen

Bewertung: ★★★☆☆

- Überlegungen zur Gestaltung: Bei der Konstruktion muss berücksichtigt werden, wie sich die Form öffnet und schließt, wie die Kerne entnommen werden und wie das Produkt aus der Form ausgestoßen wird. Faktoren wie Wandstärke und Schräglagenwinkel spielen ebenfalls eine entscheidende Rolle.

Leichte Änderung des Designs

3D-Druck: Nahtlose Anpassungen

Bewertung: ★★★★★

- Modell-Anpassungen: Die Änderung eines Entwurfs im 3D-Druck ist so einfach wie die Anpassung des digitalen Modells, ohne zusätzliche Kosten oder erheblichen Zeitaufwand. Dies ermöglicht eine schnelle Iteration zu geringeren Kosten.

Spritzgießen: Anspruchsvolle und kostspielige Modifikationen

Bewertung: ★☆☆☆☆

- Anpassungen der Form: Designänderungen beim Spritzgießen können ein mühsamer Prozess sein. In vielen Fällen ist die Herstellung einer neuen Form erforderlich, was sowohl zeitaufwändig als auch teuer ist.

Vergleichstabelle 3D-Druck vs. Spritzgießen

| Kriterien | 3D-Druck | Spritzgießen |

|---|---|---|

| Zeitleiste der Produktion | ★★★★★ | ★★☆☆☆ |

| Erstinvestitionskosten | ★★★★☆ | ★★☆☆☆ |

| Effizienz der Massenproduktion | ★★☆☆☆ | ★★★★★ |

| Materialvielfalt | ★★★☆☆ | ★★★★★ |

| Materialstärke und Langlebigkeit | ★★☆☆☆ | ★★★★☆ |

| Qualität der Oberfläche | ★★★☆☆ | ★★★★★ |

| Flexibilität bei der Gestaltung | ★★★★★ | ★★★☆☆ |

| Leichte Änderung des Designs | ★★★★★ | ★☆☆☆☆ |

Diese Tabelle dient als Schnellreferenz für den Vergleich der wichtigsten Aspekte des 3D-Drucks und des Spritzgießens und ermöglicht ein besseres Verständnis dafür, wo jedes Verfahren seine Stärken hat und wo es möglicherweise Schwächen aufweist.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass sich der 3D-Druck durch seine Flexibilität im Design, die schnelle Erstellung von Prototypen und die niedrigen Anfangskosten auszeichnet, was ihn ideal für kleine und individuelle Projekte macht. Spritzgießen ist jedoch in Bezug auf Materialstärke, Oberflächenqualität und Kosteneffizienz für die Großserienproduktion überlegen. Die Wahl zwischen diesen beiden Verfahren hängt von Projektspezifika wie Volumen, Budget und gewünschter Qualität ab, wobei jedes Verfahren deutliche Vorteile bietet, die auf unterschiedliche Fertigungsanforderungen zugeschnitten sind.