Inhaltsübersicht

Umschalten aufEinführung in die Prozessschritte des Spritzgießens

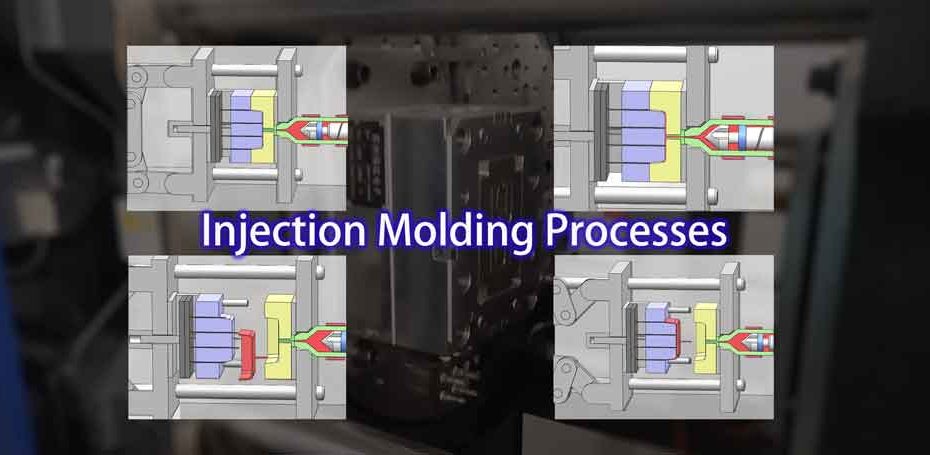

Das Spritzgießen, oft auch einfach als “Gießen” bezeichnet, ist ein grundlegendes Herstellungsverfahren für Kunststoffprodukte. Bei diesem Verfahren werden Kunststoffpartikel erhitzt, bis sie flüssig werden, und dann durch die Düse einer Spritzgießmaschine in den Hohlraum einer Form gespritzt. In der Form kühlt der geschmolzene Kunststoff ab und verfestigt sich, wobei er die Form des Formhohlraums annimmt.

Dieses vielseitige Verfahren ermöglicht die Herstellung komplizierter und komplexer Formen, die mit anderen Fertigungsmethoden nur mit hohem Zeitaufwand oder gar nicht zu realisieren wären.

In diesem Artikel werden wir den Spritzgussprozess in vier einfache Schritte unterteilen, um ihn für Anfänger leicht verständlich zu machen. Tauchen wir ein.

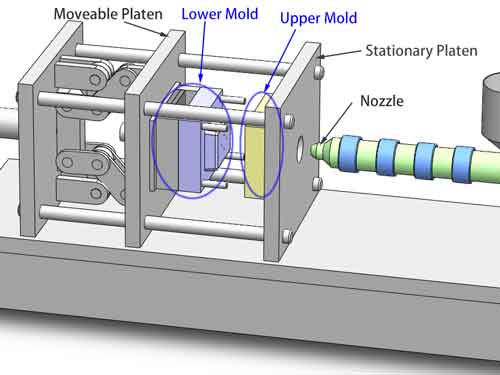

1. Das Einspannen der Form

Der erste Schritt im Spritzgießprozess ist das Schließen der Form. In dieser Phase bewegt sich die untere Form, die zunächst auf der Spritzgießmaschine positioniert wird, nach vorne und schließt sich fest mit der oberen Form. Wenn die beiden Formen zusammenkommen, entsteht durch den Kern und den Hohlraum in ihnen ein Hohlraum, der das Endprodukt formt.

Es ist wichtig zu wissen, dass die Spritzgießmaschine zu diesem Zeitpunkt eine erhebliche Schließkraft ausübt. Diese Kraft sorgt dafür, dass die Ober- und Unterform fest verschlossen bleiben, so dass selbst kleinste Lücken vermieden werden, insbesondere unter dem hohen Einspritzdruck, der später im Prozess entsteht. Dieser sichere Verschluss ist für den Erfolg des Spritzgießvorgangs unerlässlich.

2. Injektion und Druckpackung

Beim Spritzgießen wird der geschmolzene Kunststoff von der Spritzgießmaschine kraftvoll in den Formhohlraum eingespritzt und füllt den gesamten Raum unter erheblichem Druck. Nach dem Befüllen hält die Spritzgießmaschine einen bestimmten Einspritzdruck aufrecht, um den Volumenverlust auszugleichen, der durch die natürliche Schrumpfung des abkühlenden und erstarrenden Kunststoffs entsteht.

Normalerweise liegt der ideale Bereich für den Spritzgießdruck bei verschiedenen Kunststoffen unter 80-100 MPa. Schwieriger wird es im Bereich von 100-120 MPa, und wenn es über 120-150 MPa hinausgeht, wird es deutlich anspruchsvoller.

Der Einspritzdruck dient als Indikator für den Aufwand, der erforderlich ist, um den gesamten Hohlraum zu füllen. Er ist eng mit Faktoren wie der Gesamtgröße des Teils, der Wandstärke und der Höhe verbunden.

Darüber hinaus ist die Steuerung der Einspritzgeschwindigkeit in den verschiedenen Phasen eine Kunst, die für die Qualität der fertigen Teile entscheidend ist.

Es ist jedoch wichtig zu wissen, dass, wenn der Anguss, der Angusskanal und der Hauptanguss zu erstarren beginnen, es unmöglich wird, mehr Material in die Form einzubringen. Folglich ist auch bei der Druckpackung ein gewisses Maß an Schrumpfung im fertigen Produkt unvermeidlich.

3. Abkühlung und Erstarrung

Wenn die Form sicher geschlossen ist, beginnt der geschmolzene Kunststoff im Inneren des Formhohlraums abzukühlen und zu erstarren. In dieser entscheidenden Phase geht der Kunststoff vom flüssigen in den festen Zustand über und schrumpft dabei natürlich.

Die Temperatur der Form selbst spielt eine entscheidende Rolle für die Qualität des Endprodukts. In der Regel wird die Temperatur der Form durch erhitztes Öl erhöht, während sie durch kaltes Wasser gesenkt wird. In einigen seltenen Fällen werden in einem Produktionszyklus sowohl Heiz- als auch Kühlmethoden abwechselnd eingesetzt, um eine präzise Temperaturkontrolle und optimale Produktqualität zu erreichen.

Die Dauer des Kühl- und Erstarrungsprozesses ist ein kritischer Parameter, der sich direkt auf die Qualität des Endprodukts auswirkt. Sie bestimmt, ob das Produkt vollständig geformt ist und sorgt dafür, dass feine Größenunterschiede minimiert werden.

Sobald die Kunststoffteile in der Form ausreichend abgekühlt und verfestigt sind, ist es Zeit für den nächsten Schritt: das Öffnen der Form und die Entnahme der neu geformten Komponenten.

Tipp: Die Abkühlungsphase ist der längste der vier Schritte

Im Zyklus der Spritzgießproduktion, der diese vier Schritte umfasst, ist der Abkühlungsprozess der zeitaufwändigste und damit ein entscheidender Faktor für die Gesamteffizienz. Die Dicke der Wände des Kunststoffteils spielt eine entscheidende Rolle bei der Bestimmung der Dauer der Kühlphase.

In vielen Fällen ist der Anguss, oft der dickste Bereich, der Hauptfaktor, der zu längeren Kühlzeiten führt. In solchen Fällen kann sich der Einsatz einesHeißkanalsystems als äußerst vorteilhaft erweisen, da dadurch die Notwendigkeit der Kühlung des Angusses entfällt und die Produktionszeit optimiert wird.

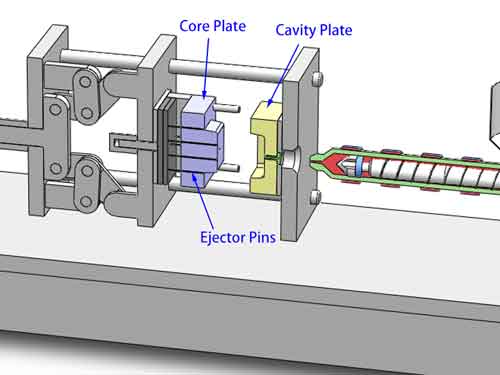

4. Öffnen der Form und Auswerfen der Teile

In der nächsten Phase des Spritzgießprozesses erfolgt das Öffnen der Form und das Auswerfen des Teils.

Im Gegensatz zur Schließphase bewegt sich das Unterwerkzeug nun rückwärts und trennt sich vom Oberwerkzeug. Gleichzeitig tritt ein wesentliches Bauteil, der Auswerferstift, in Aktion und drückt das neu geformte Produkt aus der unteren Form.

Der Auswerferstift spielt eine entscheidende Rolle für die erfolgreiche Entnahme des Produkts, insbesondere bei Artikeln mit kleinen Entformungswinkeln und hohen Wänden. Ohne den Auswerferstift könnten sich einige Produkte in der Form verfangen, was eine Entnahme praktisch unmöglich macht, ohne sie zu beschädigen.

Außerdem muss sichergestellt werden, dass das Produkt nicht an der oberen Form kleben bleibt, da die obere Form in der Regel über keinen Ausstoßmechanismus verfügt. Ein ordnungsgemäßer Ausstoß sorgt für einen reibungslosen und effizienten Produktionsprozess und ermöglicht die Herstellung hochwertiger Kunststoffteile.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Theorie des Spritzgießprozesses einfach zu verstehen ist. Um jedoch große Mengen qualitativ hochwertiger Produkte zu produzieren, ist eine präzise Steuerung zahlreicher Parameter innerhalb des Spritzgießprozesses unerlässlich. Zu den Schlüsselfaktoren, die sorgfältige Aufmerksamkeit erfordern, gehören die Einspritztemperatur, der Druck, die Haltezeit und vieles mehr.

Das Erreichen dieses Präzisionsniveaus hängt nicht nur von einer hochentwickelten Ausrüstung ab, sondern auch von der Kompetenz und der Zusammenarbeit von qualifizierten Ingenieuren und Bedienern mit umfassender Erfahrung in diesem Bereich. Ihr Wissen und ihr Engagement sind unverzichtbar für die erfolgreiche Durchführung des Spritzgießprozesses und die Herstellung von Kunststoffteilen höchster Qualität.

Die Kommentare sind geschlossen.