Inhaltsübersicht

Umschalten aufDas Präzisionsspritzgießen verstehen

Wenn von Präzisionsspritzguss die Rede ist, denken viele Menschen zuerst an die Genauigkeit der Produktabmessungen. In der Tat ist die Gewährleistung der Maßgenauigkeit ein Kernelement des Präzisionsspritzgießens, aber das ist noch nicht alles. Im Prozess des Präzisionsspritzgießens sind wir mit einer Reihe von Herausforderungen und Prüfungen konfrontiert.

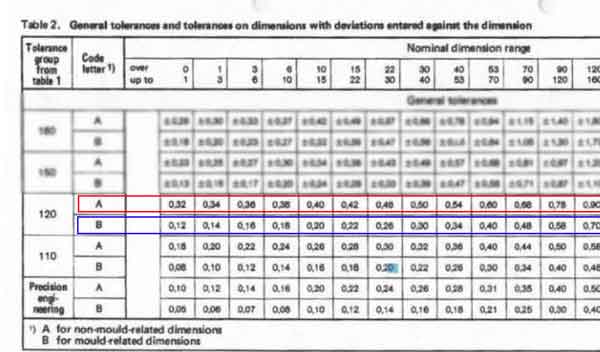

1. Erstens ist die Kontrolle der Maßhaltigkeit eine technische Herausforderung. Dazu gehören dieToleranz der Teile Abmessungen und die geometrische Bemaßung und Tolerierung (GD&T). Das liegt vor allem an der Schrumpfung von Kunststoffprodukten beim Spritzgießen, die auch zu Verzug und Formabweichungen führen kann.

2. Zweitens weisen spritzgegossene Produkte oft verschiedene Gussfehler auf, wie Blasen, Fließlinien, weiße und schwarze Flecken usw. Diese Defekte beeinträchtigen nicht nur das Aussehen des Produkts, sondern können auch seine Leistungsfähigkeit mindern. Um diese Probleme zu vermeiden, ist es wichtig, mehrere Faktoren im Spritzgießprozess streng zu kontrollieren, darunter das Material, die Einspritzgeschwindigkeit, die Temperatur und den Druck.

3. Eine weitere Herausforderung ist die Kontrolle der Wandstärke und des Fließlängenverhältnisses. Einige Produkte erfordern sehr dünne Wandstärken, andere wiederum dickere Wände, was höhere Anforderungen an die Präzision der Spritzgießmaschine stellt. Insbesondere bei der Herstellung großer oder komplex geformter Produkte wird die Sicherstellung einer gleichmäßigen Wanddicke und eines gleichmäßigen Fließlängenverhältnisses zu einer technischen Herausforderung.

Zusammenfassend lässt sich sagen, dass es beim Präzisionsspritzguss nicht nur um Maßgenauigkeit geht. Dazu gehören auch die Auswahl des Materials, die Optimierung des Produktionsprozesses, die Verbesserung der Präzision der Ausrüstung und die strenge Kontrolle der Produktionsumgebung. Nur wenn wir diese Faktoren umfassend berücksichtigen, können wir die hohe Qualität und die hohe Leistung des Endprodukts gewährleisten.

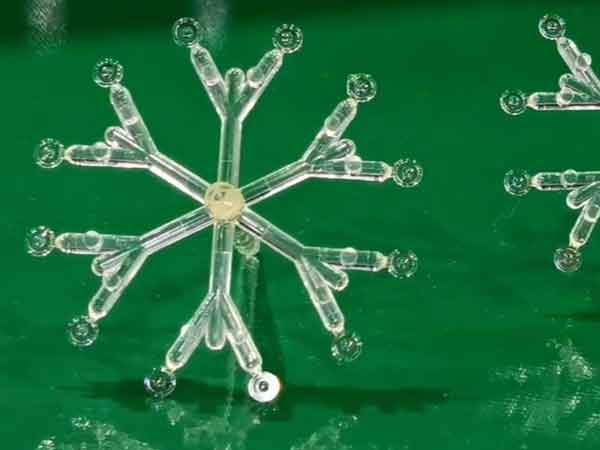

Beispiele für Mikro-Spritzgießen

Mikrospritzgussprodukte stellen die Spitze der Präzisionsspritzgusstechnologie dar. Mit der zunehmenden Miniaturisierung der Produkte steigen auch die Anforderungen an ihre Genauigkeit. Diese Technik erfordert eine extrem hohe Bearbeitungspräzision und fortschrittliche Ausrüstung, um sicherzustellen, dass jedes winzige Bauteil die erwarteten Maß- und Funktionsstandards erfüllt. In diesem Bereich kann selbst die kleinste Verbesserung die Produktleistung erheblich steigern.

Zwei Aspekte der Präzision beim Spritzgießen

Die Genauigkeit des Präzisionsspritzgießens umfasst hauptsächlich zwei Aspekte:

- Erstens: Verbesserung der Genauigkeit der Spritzgussform,

- Und zweitens, die Verbesserung der die Präzision der Spritzgießmaschine oder des Gießverfahrens selbst.

Wenn nur eine Verbesserung der Formgenauigkeit erforderlich ist, und die Standardverfahren einer normalen Spritzgießmaschine verwendet werden, kann dies für die Anforderungen des Produkts ausreichen. Dieser Ansatz ist in der Regel weniger kostspielig und weniger komplex.

Wenn jedoch auch die Prozessgenauigkeit der Spritzgießmaschine verbessert werden muss, steigt die Herausforderung erheblich. Dies würde längere Zeiträume für die Lösung von Problemen und höhere Kosten bedeuten. Kurz gesagt, die Schwierigkeit und die Kosten des Präzisionsspritzgießens sind eng mit den Genauigkeitsanforderungen verbunden.

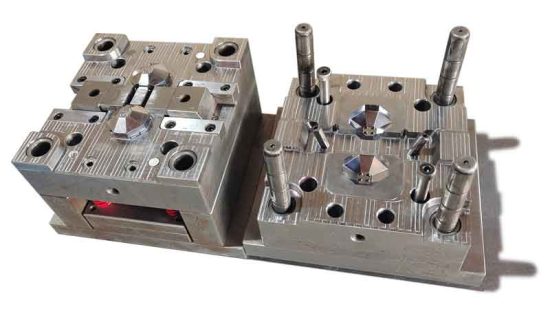

Hauptmerkmale von Präzisionsspritzgussformen

Hochpräzise Fertigungstechniken

Im Formenbau gewährleistet der Einsatz von Hochpräzisionstechniken wie Hochgeschwindigkeitsfräsen, Langsamdrahterodieren (Electrical Discharge Machining) und Spiegelerodieren die Qualität und Genauigkeit der Formenbearbeitung. Diese Verfahren machen zusätzliches manuelles Schleifen oder komplexe Anpassungsprozesse überflüssig. Sie sorgen für eine glatte Oberfläche der Form und eine hohe Passgenauigkeit, wodurch Defekte wie Gratbildung selbst bei hohen Einspritzdrücken wirksam verhindert werden.

Verwendung harter Formmaterialien

Im Allgemeinen werden für Hochpräzisionsformen harte Werkstoffe mit einer Härte über HRC48, wie H13, S136, SKD61, 1.2344, usw. verwendet. Diese Werkstoffe gewährleisten nicht nur die Langlebigkeit und Stabilität der Form, sondern auch eine hohe Präzision bei langfristiger Verwendung, wodurch sie sich für die Herstellung von Präzisionsteilen eignen.

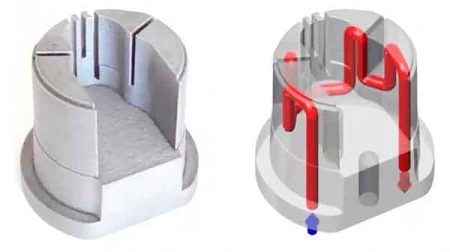

Technologie für konforme Kühlung

Bei einigen anspruchsvollen Spritzgießverfahren kann die konforme Kühltechnik die Produkte präziser und effizienter kühlen. Bei dieser Technik werden spezielle Kühlkanäle im Inneren der Form verwendet, die sich eng an die Form des Produkts anpassen und eine schnelle und gleichmäßige Kühlung ermöglichen. Dies gewährleistet die Maßhaltigkeit des Produkts und verbessert die Produktionseffizienz.

Intelligente Steuerung mit eingebauten Sensoren

Um die Genauigkeit weiter zu erhöhen, sind einige High-End-Werkzeuge mit Druck- und Temperatursensoren ausgestattet. Diese Sensoren können wichtige Parameter während des Spritzgießprozesses überwachen, z. B. Druck und Temperatur in der Formkavität, und die Spritzgießparameter präzise steuern, um die Produktqualität sicherzustellen. Diese intelligente Steuerung verbessert nicht nur die Konsistenz und Wiederholbarkeit der Produkte, sondern macht auch den Produktionsprozess effizienter und zuverlässiger.

Durch diese hochpräzisen konstruktiven und technischen Mittel wird die Bedeutung der Formgenauigkeit in der Spritzgussproduktion weiter unterstrichen und bietet eine zuverlässige Garantie für die Herstellung hochwertiger Präzisionskomponenten.

Die Stärken von Präzisionsspritzgießmaschinen

Manchmal reicht die bloße Verbesserung der Präzision von Spritzgießwerkzeugen nicht aus, um die Produktanforderungen zu erfüllen. In solchen Fällen werden Präzisionsspritzgießmaschinen eingesetzt, um die Produktqualität zu verbessern.

Zwischen Präzisionsspritzgießmaschinen und herkömmlichen Maschinen gibt es erhebliche Unterschiede, die sich direkt auf die Qualität und die Kosten der Produkte auswirken.

(Allelektrische Spritzgießmaschinen werden aufgrund ihrer außergewöhnlichen Genauigkeit immer wichtiger für das Präzisionsblankpressen).

1. Hoher Einspritzdruck

Abstufung des Einspritzdrucks Der Druck in konventionellen Spritzgießmaschinen liegt typischerweise zwischen 147~177Mpa, während Präzisionsspritzgießmaschinen mit höheren Drücken von 216~243 Mpa arbeiten, und selbst Ultrahochdruck-Spritzgießmaschinen können 243~392 MPa. Das Ultrahochdruck-Spritzgießen verbessert die Maßgenauigkeit des Produkts erheblich, indem es die Schwindungsrate auf nahezu Null reduziert, stellt aber auch höhere Anforderungen an die Formen und Maschinen.

Auswirkungen des Einspritzdrucks Ein häufiges Problem beim Ultrahochdruck-Spritzgießen ist der mögliche Rückfluss von geschmolzenem Kunststoff innerhalb der Schnecke, der die Qualität des Kunststoffs und die Leistung der Spritzgussteile beeinträchtigen kann. Um dies zu verhindern, können Ultrahochdruck-Spritzgießmaschinen getrennte Einspritzschnecken und -kolben oder spezielle Rückschlagventile verwenden. Außerdem erfordern höhere Einspritzdrücke eine größere Schließkraft, insbesondere bei größeren Produkten.

Auswirkungen auf Kunststoffformen Das Ultrahochdruck-Spritzgießen stellt strenge Anforderungen an die Formen. Die Formen müssen nicht nur kleinere Spalte haben, um ein Abplatzen zu verhindern, sondern sie erfordern auch eine höhere Verarbeitungsgenauigkeit und ein gutes Entlüftungssystem. Außerdem nimmt der Verschleiß der Formen zu, was eine höhere Härte und Verschleißfestigkeit erfordert, was die Herstellungskosten der Formen direkt erhöht.

Auswirkungen auf die Produktionskosten Ultrahochdruck kann zwar die Schrumpfung von Kunststoffprodukten verringern und ihre Dichte und ihr Gewicht erhöhen, bedeutet aber auch einen höheren Energieverbrauch und einen größeren Werkzeugverschleiß, was zu höheren Gesamtproduktionskosten führt.

Schlussfolgerung: Obwohl das Ultrahochdruck-Spritzgießen eine Methode zur Erzielung von Präzision beim Spritzgießen ist und in der Tat eine höhere Maßgenauigkeit und Produktqualität bieten kann, wird es mit höheren Produktionskosten und technischen Anforderungen erkauft.

Daher wird die Ultrahochdruck-Spritzgießtechnik ohne spezifische Anforderungen in der Regel nicht einfach so eingesetzt. Stattdessen sollte die Wahl der Spritzgießmaschine auf den tatsächlichen Anforderungen des Produkts und dem Kostenbudget beruhen. Bei der Auswahl von Präzisionsspritzgießmaschinen sollten die Produktanforderungen, die Kosteneffizienz und die technische Machbarkeit berücksichtigt werden.

2. Hohe Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit ist ein entscheidendes Kriterium für die Beurteilung der Leistung von Spritzgießmaschinen. Herkömmliche Spritzgießmaschinen arbeiten in der Regel mit Geschwindigkeiten um 100 mm/s, während Hochgeschwindigkeitsmaschinen diesen Bereich weit überschreiten und Geschwindigkeiten von 300 mm/s bis 1000 mm/s erreichen, wobei einige Modelle sogar noch höhere Geschwindigkeiten und eine Beschleunigung des Kolbens von mehr als 20 G erreichen.

Das Hochgeschwindigkeitsspritzgießen bringt nicht nur eine schnellere Produktionseffizienz, sondern auch einen höheren Einspritzdruck mit sich. Das bedeutet, dass man sich beim Einsatz von Hochgeschwindigkeits-Spritzgießmaschinen den Herausforderungen stellen muss, die mit dem hohen Einspritzdruck verbunden sind. Das Hochgeschwindigkeits-Spritzgießen trägt zur Verbesserung der Produktionseffizienz bei und kann bestimmte Fehler im Spritzgießprozess, wie Fließlinien und Verzug, wirksam beheben, wodurch die Gesamtqualität des Produkts verbessert wird.

Allerdings sind nicht alle Produkte für das Hochgeschwindigkeitsspritzgießen geeignet. Die geeignete Spritzgießgeschwindigkeit hängt von den spezifischen Anforderungen des Produkts ab, einschließlich Materialeigenschaften, Designkomplexität und Qualitätsstandards. Eine höhere Geschwindigkeit ist nicht immer besser. Die Wahl der richtigen Geschwindigkeit sollte auf einer umfassenden Betrachtung der Produkteigenschaften und Produktionsanforderungen beruhen.

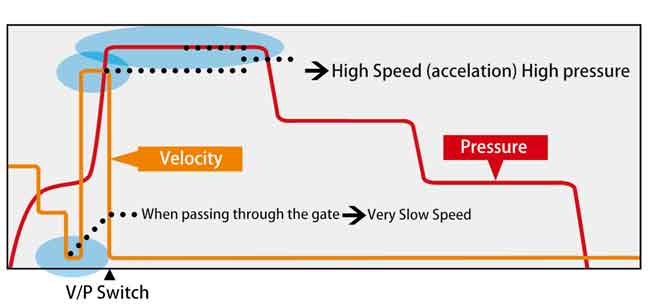

3. Präzise segmentierte Steuerung von Geschwindigkeit, Druck und Durchfluss

Die exakte Regelung von Geschwindigkeit, Druck und Durchfluss im Spritzgießprozess ist der Schlüssel zur Sicherung der Produktqualität. Die Segmentregelung dieser Parameter ermöglicht die volle Nutzung ihrer Vorteile und kompensiert Defizite, insbesondere bei komplexen oder anspruchsvollen Produkten.

3.1 Segmentierte Einspritzgeschwindigkeitskontrolle

Vorteile der Hochgeschwindigkeitseinspritzung

- Reduziert die Einspritzzeit und verbessert die Produktionseffizienz.

- Vergrößert die Fließstrecke, so dass die Materialien komplexe Formen füllen können.

- Erhöht den Oberflächenglanz des Produkts und verbessert die Qualität des Aussehens.

- Verringerung der Schweißnähte, wodurch die strukturelle Integrität des Produkts verbessert wird.

- Verringert die Verformung bei der Abkühlung und gewährleistet Dimensionsstabilität.

Vorteile der Niedriggeschwindigkeitseinspritzung

- Verhindert effektiv Gratbildung und sorgt für klare Produktkanten.

- Verringert Fließspuren und verbessert die Oberflächenstruktur.

- Verhindert, dass die Schimmelpilze Luft einschließen und Luft eindringen kann, was zu weniger Defekten führt.

- Verhindert die Verformung der Molekülausrichtung und erhält die physikalischen Eigenschaften.

Anwendung der segmentierten Steuerung Unterschiedliche Produktanforderungen erfordern unterschiedliche Einspritzgeschwindigkeiten. Einfache Strukturen benötigen vielleicht nur ein oder zwei Geschwindigkeitssegmente, während komplexe Produkte mit hohen Anforderungen möglicherweise mehrere Segmente erfordern.

Durch die Verwendung unterschiedlicher Geschwindigkeiten in verschiedenen Phasen des Einspritzens kann der Füllprozess entsprechend den Produkteigenschaften und der Werkzeugkonstruktion optimiert werden, wodurch Defekte wie Bindenähte, Verformungen, Grate und Risse reduziert und gleichzeitig die inneren Spannungen minimiert werden.

Präzisionsspritzgießmaschinen sind in der Regel mit hochpräzisen Wegsensoren ausgestattet, die eine Geschwindigkeitsregelungsgenauigkeit von 0,1 mm gewährleisten und einen breiten Bereich von sehr hohen bis sehr niedrigen Geschwindigkeiten abdecken.

3.2 Segmentierte Nachdruckregelung

Mehrstufige Nachdruckstrategie Der Nachdruck beim Spritzgießen wird in der Regel in mehrere Stufen unterteilt:

- Die erste Stufe reduziert den Druck, um eine Überhitzung zu verhindern.

- In der zweiten Stufe wird der Druck erhöht, um die Schrumpfung zu verringern und die Maßhaltigkeit zu verbessern.

- In der dritten Stufe wird der Druck reduziert, um die Restspannung zu minimieren.

Rolle der Drucksensoren Drucksensoren können an mehreren Stellen der Spritzgießmaschine installiert werden, z. B. an der Düse, dem Heißkanalsystem, dem Kaltkanalsystem und dem Formhohlraum, um den Kunststoffdruck in Echtzeit zu messen und zu steuern. Diese Daten können in Echtzeit aufgezeichnet und angepasst werden, um den richtigen Druck bei jedem Schritt zu gewährleisten, Fehler zu reduzieren und die Inspektion nach dem Spritzgießen sowie die Fehlerbehebung zu erleichtern.

Die Präzision der Einspritz- und Nachdrucksteuerung kann bis zu 0,1 MPa betragen, was eine präzise Druckanwendung und eine hohe Qualität des Gusses gewährleistet.

Zusammenfassend lässt sich sagen, dass die präzise segmentierte Steuerung von Geschwindigkeit, Druck und Durchfluss eine unverzichtbare Technologie beim Präzisionsspritzgießen ist. Durch die Feineinstellung dieser Schlüsselparameter können Produktqualität und Produktionseffizienz erheblich verbessert werden, wodurch die Produktionsanforderungen verschiedener komplexer und anspruchsvoller Anforderungen erfüllt werden.

4. Temperaturkontrolle

Die Temperaturregelung ist ein entscheidender Aspekt des Präzisionsspritzgießens, der nicht außer Acht gelassen werden darf. Während des Spritzgießprozesses müssen die Temperaturen des Zylinders und der Düse streng geregelt werden, wobei zur Verbesserung der Präzision häufig ein geschlossener Regelkreis verwendet wird. Derzeit wird die Temperatur der Schnecke und des Zylinders häufig mit einer PID-Regelung (Proportional-, Integral-, Differenzialregelung) geregelt, deren Genauigkeit innerhalb von ±1℃ gehalten werden kann.

Darüber hinaus ist die Temperatur des Werkzeugs ebenso wichtig, so dass Werkzeugtemperatursensoren ein Schlüssel zur Gewährleistung der Spritzgießqualität sind. Eine präzise Temperaturregelung stellt sicher, dass Kunststoffmaterialien in ihrem optimalen Zustand eingespritzt werden, was zur Herstellung von Produkten mit stabiler Qualität und präzisen Abmessungen führt.

5. Kundenspezifische Schrauben für Präzisionsspritzguss

Bei Präzisionsspritzgießmaschinen ist die Konstruktion der Schnecke besonders wichtig. Diese Maschinen verwenden in der Regel Schnecken, die für niedrige Scherung ausgelegt sind, um die Scherwärme im Material zu reduzieren und so eine übermäßige Überhitzung des Materials zu verhindern. Um diese Konstruktionsanforderung zu erfüllen, haben Präzisionsspritzgießmaschinenschnecken im Allgemeinen ein größeres Verhältnis von Länge zu Durchmesser, normalerweise zwischen 24-30, was zu einer schlankeren Form führt. Dieses Design trägt dazu bei, die Verarbeitungsleistung der Schnecke und die Gleichmäßigkeit des Materials zu verbessern. Außerdem müssen diese Schnecken mit höheren Drehzahlen arbeiten.

Für Produkte und Materialien mit besonderen Anforderungen verwenden Präzisionsspritzgießmaschinen oft spezialisierte Schnecken, während herkömmliche Spritzgießmaschinen eher Allzweckschnecken verwenden.

Um den hohen Einspritzdruck besser bewältigen zu können, werden die Schnecken in Präzisionsspritzgießmaschinen häufig aus legiertem Stahl hergestellt, was ihre Festigkeit und Haltbarkeit unter hohem Druck gewährleistet. Im Gegensatz dazu werden Schnecken in herkömmlichen Spritzgießmaschinen in der Regel aus Edelstahl hergestellt. Insgesamt ist die Rolle der Schnecke in Präzisionsspritzgießmaschinen von entscheidender Bedeutung, da sich ihre Konstruktion und Materialauswahl direkt auf die Qualität der Produkte und die Effizienz der Produktion auswirken.

6. Genauigkeit der Werkzeugspannung beim Präzisionsspritzgießen

Beim Präzisionsspritzgießen spielt die Genauigkeit der Werkzeugspannung eine entscheidende Rolle für die Produktqualität. Die stationäre Form (feste Schablone) und die bewegliche Form (bewegliche Schablone) müssen sehr genau positioniert werden, wobei die Parallelität zwischen ihnen in der Regel innerhalb von 0,06-0,08 mm kontrolliert wird. Um diese Präzision zu erreichen, werden mehrere Maßnahmen ergriffen:

Verbesserung der Schablonensteifigkeit Die Verwendung von Schablonen mit hoher Steifigkeit kann die Stabilität und Haltbarkeit der Form effektiv verbessern und die Verformung beim Hochdruckspritzgießen verringern.

Verwendung großer Linearschienen Die Verwendung großer Linearschienen gewährleistet eine reibungslose und präzise Bewegung des Werkzeugs und verbessert so die Genauigkeit der Werkzeugaufspannung.

Hochpräziser Düsenkontaktmechanismus Die Optimierung des Düsenkontaktmechanismus verhindert die durch den Düsenkontakt verursachte Bewegung der stationären Form während des Einspritzvorgangs und gewährleistet so die Einspritzgenauigkeit.

Stärkung der Steifigkeit des Sockels Die Verwendung eines Sockels mit hoher Steifigkeit, z. B. aus einem einzigen Gussteil, kann die Stabilität und Präzision der gesamten Spritzgießmaschine verbessern und eine hohe Genauigkeit über einen langen Zeitraum gewährleisten.

Verbesserter Formschließmechanismus Die Verbesserung des Formschließmechanismus, wie z. B. die Optimierung der Wärmeübertragung, kann die durch Temperaturschwankungen verursachte Unparallelität der Schablone beseitigen und die Präzision der Form erhalten.

In praktischen Anwendungen, wie etwa bei der Herstellung von Smartphone-Objektiven, können diese präzisen Kontrollen und Optimierungen die Produktqualität erheblich verbessern. Sie können zum Beispiel den Versatz der geometrischen Mitte der Ober- und Unterseite auf weniger als 1,12 um reduzieren. Die Feinsteuerung der Formschließgenauigkeit beim Präzisionsspritzguss ist der Schlüssel dazu, dass die Produkte hochwertige Standards erfüllen.

Beispiel: Handy-Objektive

Mobiltelefonlinsen, die im Präzisionsspritzgussverfahren hergestellt werden, nutzen fortschrittliche Technologien, um eine hochwertige Produktion zu gewährleisten. Zu den wichtigsten Techniken gehören:

- Material: APEL, ein überlegenes COC, verbessert die Qualität des Objektivs.

- Spezialisiertes Schraubendesign: Reduziert Defekte wie schwarze und weiße Flecken und senkt die Fehlerrate von 10,7% auf 0,1%.

- Hochpräzise Verriegelungsmechanik: Hält den Versatz des optischen Zentrums innerhalb von 1,12 Mikrometern und gewährleistet so eine optimale Leistung des Objektivs.

- Einspritzgeschwindigkeit: Eine hohe Geschwindigkeit von 550-600 mm/s gewährleistet eine gleichmäßige Materialverteilung.

- Präzise V/P-Kontrolle: Stabilisiert Druck und Temperatur während der Einspritzung, um Fehler wie z.B. Grate zu vermeiden.

Diese Technologien verbessern nicht nur die Qualität der Linsen, sondern zeigen auch, dass die Fertigungsindustrie auf Präzision und Zuverlässigkeit setzt.

Schlussfolgerung: Qualitätsstandards des Präzisionsspritzgießens

Das Präzisionsspritzgießen setzt in mehrfacher Hinsicht höhere Qualitätsstandards als das konventionelle Spritzgießen. Dazu gehören die Anwendung hoher Geschwindigkeiten und hoher Drücke, eine präzise segmentierte Steuerung von Geschwindigkeit und Druck sowie eine präzise Temperaturregelung. Auch in Bezug auf die Schneckenkonstruktion und die Schließmechanismen der Form übertrifft das Präzisionsspritzgießen die Standards des konventionellen Spritzgießens.

Die spezifischen Präzisionsspritzgießtechniken, die für die verschiedenen Produkte erforderlich sind, variieren jedoch. Die in diesem Artikel besprochenen Prinzipien sind nur grundlegende Richtlinien. Ein tieferes Verständnis und die Anwendung des Präzisionsspritzgießens erfordern Analyse und Forschung auf der Grundlage spezifischer Produktfälle. Das bedeutet, dass Präzisionsspritzgießen nicht nur ein festes Set technischer Spezifikationen ist, sondern ein komplexer Prozess, der flexibel angepasst und optimiert werden muss, je nach spezifischen Anwendungsszenarien.