Inhaltsübersicht

Umschalten aufWas ist PP: Ein vielseitiger Thermoplast

Polypropylen, gemeinhin als PP bezeichnet, ist ein weit verbreitetes thermoplastisches Polymer, das für seine Vielseitigkeit und sein breites Anwendungsspektrum bekannt ist. Mit seinem wissenschaftlichen Namen Polypropylen hat dieser amorphe Kunststoff aufgrund seiner vorteilhaften Eigenschaften, seiner Erschwinglichkeit und seiner Anpassungsfähigkeit in verschiedenen Branchen große Popularität erlangt.

Das allgegenwärtige Polymer

Die weite Verbreitung von PP ist auf seine umfangreichen Verarbeitungsmöglichkeiten zurückzuführen, die Verfahren wie Filmextrusion, Spritzgießen, Profilextrusion und Faserziehen umfassen. Diese Vielfalt an Verarbeitungsverfahren ermöglicht den Einsatz von PP in einer Vielzahl von Anwendungen und macht es zu einem unverzichtbaren Material in der modernen Fertigung.

Eine globale Auswirkung

Im Jahr 2022 stieg der weltweite Verbrauch von PP auf beeindruckende 79,01 Millionen Tonnen und unterstreicht damit seine wichtige Rolle bei der Deckung des Bedarfs verschiedener Industrien weltweit. Als anpassungsfähiger und kosteneffizienter Kunststoff prägt PP auch weiterhin unser tägliches Leben auf vielfältige Weise und ist damit ein integraler Bestandteil der modernen Industrielandschaft.

Eigenschaften von PP

PP, das für seine Sicherheit und Neutralität bekannt ist, bleibt geruchlos, geschmacksneutral und ungiftig. Mit einer Dichte von 0,89-0,91g/cm3 ist es das leichteste unter den üblicherweise verwendeten Harzen. Besonders hervorzuheben sind seine lobenswerte Korrosionsbeständigkeit, minimale Wasseraufnahme und effiziente Isolierung.

Obwohl transparentes PP vielseitig einsetzbar ist, bleibt seine Transparenz hinter der von Materialien wie PC und PMMA zurück. Trotz dieser Einschränkungen findet es Anwendung in dünneren transparenten Produkten wie Einwegplastikbechern und Fastfood-Boxen.

Wichtigste Parameter von PP

PP weist die folgenden wesentlichen Eigenschaften auf:

- Zugfestigkeit: Normalerweise im Bereich von 21-39 MPa.

- Biegefestigkeit: 42-56MPa.

- Bruchdehnung: 200% bis 400%.

- Wasseraufnahmefähigkeit: 0,01-0,04%.

- Kerbschlagzähigkeit: Variiert von 2,2-5 kJ/m2, mit einer relativ schlechten Kerbschlagzähigkeit bei niedrigen Temperaturen von 1-2 kJ/m2.

- Schrumpfung: 1-2,5%.

- Wärmeverformungstemperatur: PP weist eine niedrige Wärmeformbeständigkeit auf, mit einem Schmelzpunkt von 164-170℃ und einem Zersetzungspunkt von 350℃.

PP-Spritzgießen: Vorteile und Nachteile

Vorteile:

- Kostengünstig: Im Vergleich zu den meisten Kunststoffen ist es kostengünstig, was es zu einer günstigen Option für Kosteneinsparungen macht.

- Leichte Verarbeitung: Weist eine gute Fließfähigkeit auf und ist aufgrund seiner moderaten Schmelztemperatur ideal für den Spritzguss geeignet.

- Ungiftig: Frei von toxischen Substanzen, was die Herstellung von lebensmitteltauglichen Materialien ermöglicht.

- Stoßfestigkeit: Wenn auch nicht hoch, so trägt seine Weichheit doch zu einer gewissen Stoßfestigkeit bei.

Benachteiligungen:

- Anfällig für Alterung: Anfällig für Alterung und Puderbildung unter UV-Belastung, was die Eignung für die Verwendung im Freien einschränkt.

- Begrenzte Hitzebeständigkeit: Relativ geringe Wärmebeständigkeit und niedrige Wärmeverformungstemperatur.

- Geringe Härte und geringer Glanz: Aufgrund ihrer geringen Härte sind sie anfällig für Abnutzung und Kratzer, was zu einer stumpfen Oberfläche führt, die das Gesamtbild beeinträchtigt.

- Geringfügig schlechtere Dimensionsstabilität beim Spritzgießen: Die weiche Beschaffenheit und die hohe Schrumpfungsrate führen zu einer vergleichsweise schlechten Dimensionsstabilität, die für die Herstellung hochpräziser Teile ungeeignet ist.

PP-Anwendungen: Vielfältige Verwendung

PP findet breite Anwendung bei der Herstellung einer Vielzahl von Produkten, darunter auch

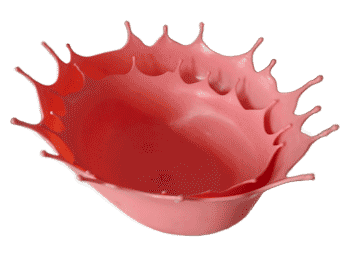

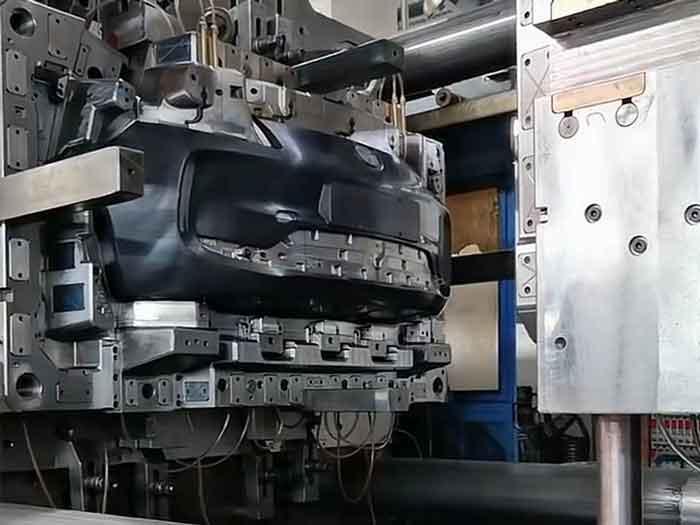

1. Spritzgießprodukte: Sie werden häufig für die Herstellung von Gegenständen des täglichen Bedarfs wie Stühlen, Fässern und Waschbecken sowie von Autoteilen wie Stoßstangen und Armaturenbrettern und von Elektrogeräten wie Fernsehgehäusen und Lüfterflügeln verwendet.

2. Folienprodukte: PP-Folie ist aufgrund ihrer hervorragenden Hitzebeständigkeit und Sterilisationsfähigkeit ideal für Lebensmittelverpackungen. Biaxial orientierte PP-Folie (BOPP) eignet sich aufgrund ihrer hohen Festigkeit, Transparenz und ihres Glanzes für Schreibmaschinenbänder und Klebebandgrundfolien.

3. Faserqualität PP: PP mit hohem Schmelzindex wird bei der Herstellung von Kleidung, Windeln und Vliesstoffen durch Polypropylen und Kurzfasern verwendet.】

4. Copolymerisiertes Polypropylen: Hochschmelzende und niedrigschmelzende Copolymere erfüllen verschiedene Anforderungen an die Schlagzähigkeit und eignen sich für Anwendungen wie Verpackungsmaterial, Haushaltsgeräte und Produktionskisten für Automobilteile.

Modifiziertes PP: Erweiterung des Potenzials

Um die Grenzen von PP zu überwinden und seine Anwendbarkeit zu erweitern, werden verschiedene Modifizierungsmethoden angewandt, darunter:

Chemische Veränderung:

- Copolymerisation, Vernetzung, Pfropfmodifikation und die Einführung von Keimbildnern werden eingesetzt, um die Polymerkomponenten, die makromolekulare Struktur und die Kristallkonfiguration von Polypropylen zu verändern. Diese Veränderungen dienen der Verbesserung der mechanischen Eigenschaften, der Hitzebeständigkeit, der Alterungsbeständigkeit und mehr.

Beispiel für die Pfropfmodifikation: Die inhärenten unpolaren Eigenschaften von PP, seine geringe Oberflächenaktivität und Unpolarität führen zu Problemen wie schlechter Oberflächenbedruckung und Kompatibilitätsproblemen mit polaren Verstärkungsfasern. Durch die Pfropfmodifikation werden polare Gruppen in die makromolekulare Kette eingebracht, wodurch die Vermischung, Kompatibilität und Haftung von PP mit anderen Materialien verbessert wird.

Physikalische Veränderung:

Dies umfasst die Modifizierung von Füllstoffen und die Modifizierung von Mischungen. Bei ersterer werden Füllstoffe wie Kalziumkarbonat, Silikat, Glasfasern und Kieselerde in PP eingearbeitet. Bei letzterem werden Bestandteile wie Polyethylen, thermoplastische Elastomere, Gummi und andere technische Kunststoffe mit PP gemischt.

Durch diese Modifizierungsmethoden können verschiedene spezielle Formen von PP erreicht werden, darunter verstärktes und zähes PP, UV-beständiges PP, transparentes PP und flammhemmendes PP. Darüber hinaus können die Dimensionsstabilität und die Hochtemperaturbeständigkeit verbessert werden, um spezifische Anwendungsanforderungen zu erfüllen.

Die Auswahl der Materialien erfordert einen professionellen Hintergrund, da jedes Szenario anders ist und nicht in einem Artikel behandelt werden kann. Wenn Sie dabei Hilfe benötigen, kontaktieren Sie uns bitte.

Vorsichtsmaßnahmen beim PP-Spritzgießen

Da PP wenig feuchtigkeitsempfindlich ist, muss es oft nicht getrocknet werden, wenn neue Verpackungen versiegelt werden. In der Praxis überspringen viele Fabriken den Trocknungsprozess, selbst wenn das Material über einen längeren Zeitraum geöffnet war.

Um erfolgreiches PP-Spritzgießen zu gewährleisten, ist es wichtig, Folgendes zu beachten:

Schmelztemperatur: Die Schmelztemperatur von PP liegt im Bereich von 220-280 Grad. Es ist wichtig, dass die Temperatur von 350 Grad nicht überschritten wird, da sich PP bei höheren Temperaturen leicht zersetzen kann.

Temperaturregelung: Halten Sie die Zylindertemperatur bei etwa 220 Grad und die Werkzeugtemperatur zwischen 40-80 Grad, um den Einspritzvorgang zu optimieren.

Einspritzgeschwindigkeit: Passen Sie die Einspritzgeschwindigkeit entsprechend an. Verringern Sie sie zu Beginn und am Ende der Einspritzung, während Sie sie in der mittleren Phase erhöhen. Dies trägt dazu bei, den Einspritzzyklus zu minimieren und letztlich die Produktionskosten zu senken.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Kosteneffizienz und Anpassungsfähigkeit des PP-Spritzgießens zusammen mit den Modifikationen seine Bedeutung in verschiedenen Branchen unter Beweis stellen. Trotz der inhärenten Einschränkungen ist das Verständnis der Eigenschaften von PP und der Vorkehrungen für das Spritzgießen der Schlüssel zu seiner erfolgreichen Verwendung in der Fertigung.