Inhaltsübersicht

Umschalten aufDie Grundlagen des Nylon-Spritzgießens verstehen

Im Bereich der Kunststoffherstellung ist das Spritzgießen von Nylon ein zentrales Verfahren, das für seine Vielseitigkeit und Stärke bekannt ist. Dieses Verfahren verwandelt Nylon in verschiedenste Produkte, von Automobilteilen bis hin zu Alltagsgegenständen, und stellt seine Haltbarkeit und Anpassungsfähigkeit unter Beweis.

Dieser Artikel befasst sich mit den Feinheiten des Nylon-Spritzgießens und konzentriert sich dabei auf die beliebtesten Formen, PA6 und PA66, sowie auf die wesentlichen Aspekte des Gießverfahrens. Unsere Untersuchung bietet Einblicke in diesen wichtigen Herstellungsprozess und zeigt auf, wie Modifikationen die Eigenschaften von Nylon und seine Anwendungen in verschiedenen Branchen verbessern. Entdecken Sie mit uns die komplizierte Welt des Nylon-Spritzgießens, eines Eckpfeilers der modernen Fertigung.

Vielseitigkeit von spritzgegossenen Nylonprodukten

Nylon wird so häufig verwendet, dass spritzgegossene Produkte aus Nylon fast überall in unserem täglichen Leben zu finden sind. Im Folgenden finden Sie einige Beispiele für Nylonprodukte, die einen schnellen Überblick über ihre weit verbreiteten Anwendungen geben.

Brauchen Sie Know-how im Bereich Nylon-Spritzguss? Kontaktieren Sie uns für außergewöhnlichen Service!

Was ist Nylon?

Nylon ist ein synthetisches Polyamid (abgekürzt als PA), eine Art von Polymer, das durch Amid-Bindungen (-NH-CO-) gebildet wird. Es gehört zur Familie der halbkristallinen thermoplastischen Polymere. Bekannt für seine Festigkeit, Zähigkeit, Hochtemperaturbeständigkeit, Verschleißfestigkeit und geringe Reibung, wird Nylon häufig in der Textilherstellung und bei Spritzgussverfahren verwendet. Dieses Material wurde in den späten 1930er Jahren von der amerikanischen Firma DuPont erfunden und benannt. Nylon wurde zunächst für Zahnbürstenborsten verwendet und später auf die Herstellung von Strümpfen, Fallschirmen und anderen Artikeln ausgeweitet.

Der Name “Nylon” ist sehr einprägsam, auch wenn es keine klare Erklärung für seine spezifische Bedeutung gibt. Nichtsdestotrotz ist er ein erfolgreiches Beispiel für kommerzielles Branding.

Es ist wichtig zu wissen, dass Nylon zwar eine Art von Polyamid ist, aber nicht alle Polyamide als Nylon bezeichnet werden. Zum Beispiel sind natürliche Materialien wie Seide und Wolle Polyamide, die aus Aminosäuren bestehen, und bestimmte aromatische Polyamide fallen auch nicht unter die Kategorie Nylon.

Arten von Nylon

Die Haupttypen von Nylon sind Nylon 6 und Nylon 66, die den Markt beherrschen. Nylon 6 ist als Polycaprolactam bekannt, während es sich bei Nylon 66 um Polyhexamethylenadipamid handelt. Nylon 66 ist etwa 12% härter als Nylon 6. Es folgen Nylon 11, Nylon 12, Nylon 610 und Nylon 612.

Darüber hinaus gibt es Typen wie Nylon 1010, Nylon 46, Nylon 7, Nylon 9, Nylon 13 und neuere Sorten wie Nylon 6I, Nylon 9T und die Spezialität Nylon MXD6, die für ihre Barriereeigenschaften bekannt ist. Diese verschiedenen Nylonarten bieten eine Reihe von Eigenschaften, die den unterschiedlichen industriellen Anforderungen und Anwendungen gerecht werden.

Vorteile und Nachteile von Nylon

Nylon, ein weit verbreitetes synthetisches Material, hat die folgenden Vor- und Nachteile:

Vorteile:

- Hohe mechanische Festigkeit: Nylon ist für seine hervorragende Festigkeit und Zähigkeit bekannt und eignet sich daher ideal für Anwendungen, die eine hohe mechanische Festigkeit erfordern. Seine Zähigkeit nimmt weiter zu, wenn es Wasser absorbiert.

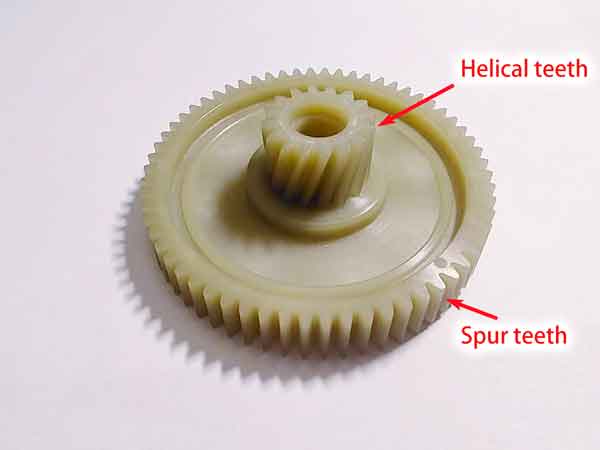

- Hochtemperaturbeständigkeit: Standard-Nylon kann Temperaturen über 100 ℃ standhalten, und bestimmte modifizierte Typen können sogar bis zu 200 ℃ aushalten.

- Glatte und abnutzungsresistente Oberfläche: Die Oberfläche von Nylon ist glatt und hat einen niedrigen Reibungskoeffizienten, der eine hohe Verschleißfestigkeit bietet. Es weist selbstschmierende Eigenschaften auf, wenn es als Teil von sich bewegenden Maschinen verwendet wird, was die Geräuschentwicklung reduziert und den Bedarf an Schmiermitteln bei Anwendungen mit geringer Reibung eliminiert.

- Korrosionsbeständigkeit: Nylon ist gut beständig gegen Laugen und die meisten Salzlösungen. Es widersteht auch schwachen Säuren, Motorölen, Benzin, aromatischen Kohlenwasserstoffverbindungen und allgemeinen Lösungsmitteln. Nylon ist inert gegenüber aromatischen Verbindungen und bietet eine ausgezeichnete Beständigkeit gegenüber Benzin, Ölen, Fetten, Alkohol und schwachen Laugen sowie beeindruckende Anti-Aging-Eigenschaften.

- Gute elektrische Isolierung: Nylon behält auch in feuchten Umgebungen einen gewissen elektrischen Widerstand bei.

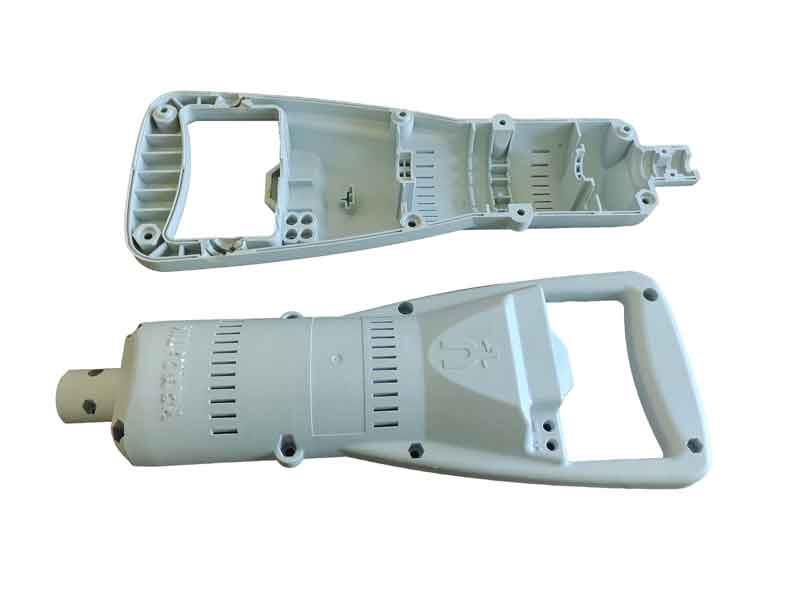

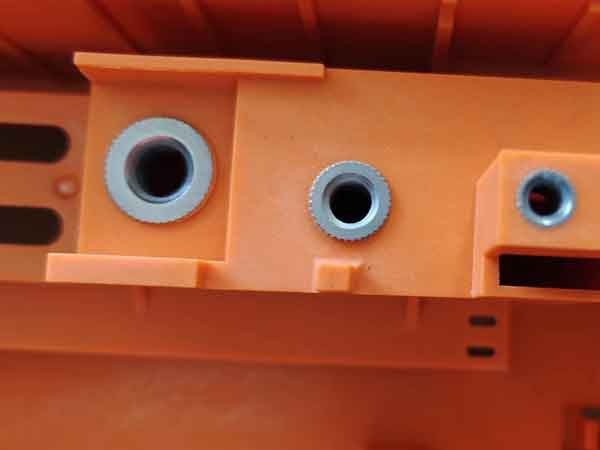

Nylon ist aufgrund seiner Festigkeit ideal für das Spritzgießen von Metalleinsätzen

Die Festigkeit und Zähigkeit von Nylon machen es ideal für das Formen von Metalleinsätzen. Das Gehäuse enthält 34 eingebettete Metallmuttern. Da das manuelle Einsetzen länger als 2 Minuten dauert, ist das Vorwärmen der Einsätze ineffizient. Dennoch ist die Wahrscheinlichkeit, dass der Kunststoff reißt, gering, selbst bei kühlen Einsätzen.

Benachteiligungen:

- Wasserabsorption und Schwellung: Nylon neigt dazu, Wasser zu absorbieren, mit einer Absorptionsrate von mehr als 3%, was zu einer schlechten Formbeständigkeit.

- Schlechte UV-Beständigkeit: Längerer Aufenthalt im Freien kann dazu führen, dass Nylon altert und sich zersetzt.

- Begrenzte Temperaturbeständigkeit: Nylon wird bei niedrigen Temperaturen spröde und verliert an Festigkeit, während es bei hohen Temperaturen zur Alterung und Zersetzung neigt.

Bei der Wahl von Nylon als Material ist es daher wichtig, diese Stärken und Schwächen zu berücksichtigen, um seine Eignung und Haltbarkeit für bestimmte Anwendungen sicherzustellen.

Nylon 6 und Nylon 66 für das Spritzgießen

Da diese beiden Arten von Nylon beim Spritzgießen am häufigsten verwendet werden, sollten wir sie vergleichen, um ihre Eigenschaften zu verstehen. Beide gehören zur Familie der Polyamide und weisen Ähnlichkeiten in ihrer Molekularstruktur auf.

Ähnlichkeiten und Unterschiede:

Halbkristalline Natur: Beide sind halbkristalline Kunststoffe, aber Nylon 66 hat einen höheren Kristallinitätsgrad als Nylon 6, was zu einigen Unterschieden in den physikalischen Eigenschaften führt.

Dichte: Die Dichte von Nylon 6 und Nylon 66 beträgt etwa 1,10 bis 1,15 g/cm3. Durch die Zugabe von Glasfasern oder anderen Füllstoffen kann die Dichte jedoch erhöht werden, wobei sie in der Regel unter 1,5 g/cm3 liegt.

Schmelzpunkt: Der Schmelzpunkt von Nylon 66 liegt bei etwa 260 ℃ und damit 20-40 Grad höher als bei Nylon 6. Dies verleiht Nylon 66 eine höhere Hitzebeständigkeit, aber es ist weniger elastisch, zäh und ermüdungsbeständig als Nylon 6.

Zähigkeit: Nylon 6 bietet eine bessere Zähigkeit.

Härte: Nylon 66 ist härter als Nylon 6.

Viskosität und Formgebung: Nylon 6 hat eine geringere Viskosität, wodurch es sich leichter formen lässt und einen besseren Oberflächenglanz aufweist. Es hat jedoch eine höhere Wasserabsorptionsrate, mit einer Sättigungswasserabsorptionsrate von etwa 10%. Diese hohe Absorption kann die Leistungsfähigkeit des Materials erheblich beeinträchtigen, was bei der Konstruktion berücksichtigt werden muss.

Temperaturbeständigkeit: Nylon 66 kann Temperaturen von etwa 180-190 Grad Celsius standhalten, was 50-60 Grad höher ist als bei Nylon 6.

Durch das Verständnis dieser Unterschiede und Gemeinsamkeiten können Hersteller und Designer fundiertere Entscheidungen darüber treffen, welche Art von Nylon für ihre spezifischen Anwendungen am besten geeignet ist, insbesondere im Hinblick auf Spritzgussverfahren.

Arten von modifiziertem Nylon

Um die Schwächen des Nylons zu überwinden, wurden auf dem Markt verschiedene modifizierte Formen des Nylons entwickelt. Zu den gebräuchlichsten Modifizierungsmethoden gehören Mischen, Füllenund Copolymerisation. Beim Mischen wird Nylon mit anderen Kunststoffen oder Kautschuken gemischt, um deren Stärken zu ergänzen; bei der Modifizierung durch Füllen werden typischerweise Materialien wie Glasfasern, Kalziumkarbonat oder Talkum hinzugefügt, um die Festigkeit zu erhöhen und die Schrumpfung zu verringern; bei der Copolymerisation wird die Molekülkette modifiziert, indem andere funktionelle Gruppen oder Polymere auf PA6-Ketten aufgepfropft oder segmentiert werden, um die Gesamtleistung zu verbessern.

Hier sind einige häufig verwendete modifizierte Nylons:

Verstärktes Nylon: Bei den meisten verstärkten Nylons werden Glasfasern zusammen mit Füllstoffen wie Kalziumkarbonat und Talkum verwendet. Diese Zusatzstoffe verbessern die Dimensionsstabilität und Härte, können aber auch die Dichte erhöhen und die Zähigkeit und den Oberflächenglanz des Materials verringern.

Aufgehärtetes Nylon: Der Hauptzweck des Aufhärtens mit Gummi ist die Verbesserung der Leistung bei niedrigen Temperaturen. Normales Nylon wird spröde und verliert bei Temperaturen zwischen -30 und -20 Grad Celsius seine Funktionalität. Zu den gängigen Vorspannmitteln gehören EPDM-Kautschuk, EPR-Kautschuk, Nitrilkautschuk, Styrol-Butadien-Kautschuk und Polybutadien-Kautschuk, wobei EPDM am häufigsten verwendet wird. Allerdings kann gehärtetes Nylon die Fließfähigkeit des Materials verringern, was das Spritzgießen erschwert. Es ist wichtig zu beachten, dass die gleichzeitige Verwendung von Vorspannmitteln und Flammschutzmitteln dazu führen kann, dass die Flammschutzmittel unwirksam werden.

Verschleißfestes Nylon: Verschleißfestes Nylon wird durch Zugabe von Additiven wie Kohlenstofffasern, Molybdändisulfid, Graphit, PTFE-Pulver oder Silikonpulver erreicht, um die Reibung zu verringern oder die Oberflächenhärte zu erhöhen und damit den Verschleiß zu verringern.

Flammhemmendes Nylon: Die auf dem Markt erhältlichen Flammschutzmittel lassen sich im Allgemeinen in drei Kategorien einteilen: halogenierte, nicht-halogenierte und auf rotem Phosphor basierende Mittel, wobei letztere weniger verbreitet sind. Nicht halogenierte Flammschutzmittel sind umweltfreundlicher, da sie bei der Verbrennung weniger Rauch und weniger Nebenprodukte erzeugen. Halogenierte Flammschutzmittel sind effizienter, erzeugen aber bei der Verbrennung schwarzen Rauch und schädliche Gase. Es ist wichtig zu wissen, dass flammhemmende Kunststoffe nicht nicht brennbar sind, sondern so konzipiert sind, dass sie erlöschen, sobald die Flammenquelle entfernt wird.

Transparentes Nylon: Transparentes Nylon kann eine Lichtdurchlässigkeit von über 90% erreichen, vergleichbar mit PMMA, und besitzt außerdem eine gute Zugfestigkeit und Schlagfestigkeit. Der Schlüssel zur Herstellung von transparentem Nylon liegt in der Veränderung der Anordnung der Polymerketten oder der Einführung bestimmter Comonomere, um die Kristallinität zu verringern, da die kristallinen und amorphen Bereiche für die Opazität des Materials verantwortlich sind.

Darüber hinaus gibt es weitere Arten wie galvanisiertes Nylon, UV-beständiges Nylon usw., die hier nicht näher erläutert werden. Durch diese Modifizierungsverfahren haben sich die Anwendungsmöglichkeiten von Nylon erheblich erweitert, so dass ein breiteres Spektrum an industriellen und alltäglichen Anforderungen erfüllt werden kann.

Wichtige Überlegungen zum Nylon-Spritzgießen

Beim Spritzgießen von Nylon müssen mehrere wichtige Methoden und Techniken beherrscht werden, um die Produktqualität sicherzustellen. Dazu gehören:

Trocknen von Nylonmaterial: Nylon neigt zur Feuchtigkeitsaufnahme, daher ist es wichtig, es vor dem Spritzgießen zu trocknen. Die empfohlene Trocknungstemperatur beträgt 120 ℃ für 4 Stunden. Dieser Schritt unterscheidet sich von dem einiger anderer Kunststoffe wie PP, bei denen eine Trocknung vor der Verarbeitung nicht erforderlich ist.

Spritzgießtemperatur:

PA6: Der normale Spritzgießtemperaturbereich für PA6 beträgt 220-260 ℃. Es wird allgemein empfohlen, die Temperaturen der zweiten und dritten Stufe auf 240-250 ℃ einzustellen, wobei die Düsentemperatur auf 210-220 ℃ geregelt wird. Die Temperatur am Anschnitt sollte 10 Grad niedriger sein als die Düsentemperatur, da eine zu hohe Temperatur zu Schwierigkeiten beim Materialaustrag und Schneckenschlupf führen kann.

PA66: Der Schmelzpunkt von PA66 liegt bei 255-260 ℃. Die Düsentemperatur sollte auf 265-275 ℃ und die Temperaturen der zweiten und dritten Stufe auf 280-290 ℃ eingestellt werden, wobei die Anschnitttemperatur bei 280 ℃ liegt.

Verstärktes Nylon: Bei verstärktem Nylon (sowohl bei Nylon 6 als auch bei Nylon 66) ist es ratsam, die Spritzgießtemperatur um 10-20 Grad zu erhöhen, da es relativ schlecht fließfähig ist. Um das Aussehen des Produkts zu verbessern, können die Temperaturen der zweiten und dritten Stufe ebenfalls um 10-20 Grad erhöht werden.

Einspritzgeschwindigkeit: Bei der Herstellung von Nylonprodukten, die Glasfasern enthalten, ist es notwendig, die Einspritzgeschwindigkeit zu erhöhen, um das Auftreten von schwimmenden Fasern auf der Produktoberfläche zu verhindern.

Formtemperatur: Für Nylon 6 und Nylon 66 beträgt die empfohlene Formtemperatur 80-120 ℃. Die Formtemperatur beeinflusst die Oberflächenqualität und Kristallinität des Produkts. Produkte mit dünneren Wänden erfordern eine höhere Formtemperatur, während Produkte mit dickeren Wänden mit einer niedrigeren Formtemperatur, z. B. 40-80 Grad, verarbeitet werden können.

Weitere Erläuterungen zur Formtemperatur

Die Formtemperatur spielt eine entscheidende Rolle bei der Bestimmung der Oberflächenqualität und der Kristallinität der Produkte. Eine höhere Formtemperatur führt zu einer besseren Oberflächenqualität und erhöht auch die Kristallinität des Produkts. Dies geschieht, weil eine höhere Temperatur den Abkühlungsprozess verlangsamt und dem Kunststoff mehr Zeit zum Kristallisieren gibt.

Eine erhöhte Kristallinität macht Nylonprodukte dichter, verschleißfester, härter und erhöht ihren Elastizitätsmodul. Außerdem wird die Wasseraufnahme verringert, so dass sich diese Produkte besser für Anwendungen eignen, bei denen es auf Festigkeit und Steifigkeit ankommt.

Wenn Ihre Nylonprodukte hingegen flexibler und dehnbarer sein sollen, sollten Sie eine geringere Kristallinität anstreben. Dies kann durch eine Senkung der Formtemperatur erreicht werden. Niedrigere Temperaturen beschleunigen den Abkühlungsprozess, wodurch der Kristallisationsprozess im Nylonmaterial unterbrochen wird und folglich seine Kristallinität sinkt.

Anpacken Schwimmende Faser auf Nylonoberfläche

Beim Spritzgießen von glasfaserverstärktem Nylon tritt häufig das Problem der “schwimmenden Fasern” auf, d. h. raue, fleckige Bereiche auf der Oberfläche, die durch die Ansammlung und das Auftauchen von Glasfasern entstehen.

Um das Aufschwimmen von Fasern zu verhindern, werden in erster Linie die Fließfähigkeit des Nylonmaterials verbessert, die Werkzeugtemperatur erhöht und die Einspritzgeschwindigkeit sowie der Druck erhöht. Eine andere Methode besteht darin, einen Kompatibilisator zwischen die Glasfasern und das Nylonmaterial zu geben, obwohl dies in der Regel kostspieliger ist, da es zusätzliche Unterstützung von den Materiallieferanten erfordert und die Leistung des Nylons in anderen Aspekten verringern könnte.

Verwendung von reinem Nylon zur Vermeidung von flottierenden Fasern

Manchmal ist es auch nach Ergreifen aller oben genannten Maßnahmen nicht möglich, kleine schwimmende Fasern auf der Oberfläche des Produkts zu verhindern, wie auf den folgenden Bildern zu sehen ist:

Diese schwimmenden Fasern sind im Allgemeinen in vielen Fällen akzeptabel, aber für höherwertige Produkte sind sie nicht akzeptabel. In diesem Fall müssen Sie sich möglicherweise für reines Nylon entscheiden. Ohne das Vorhandensein von Glasfasern sind die flottierenden Fasern natürlich kein Problem mehr.

Reines Nylon bringt jedoch andere Herausforderungen mit sich. Es haftet stärker an der Form, was zu lokalen Aufhellungen und Verformungen führen kann, wenn das Produkt aus der Form ausgeworfen wird. Außerdem ist die Schrumpfungsrate höher als bei glasfaserverstärktem Nylon, was zu einer Verkleinerung des Produkts führen kann. Dies sind zusätzliche Probleme, die angegangen werden müssen.

Warum sich viele kleine und mittlere Unternehmen mit der Modifizierung von Nylon beschäftigen

Zahlreiche kleine und mittlere Unternehmen entscheiden sich aus mehreren Gründen für die Modifizierung von Nylon, insbesondere PA6 und PA66:

Weiter Anwendungsbereich: Die ausgezeichnete Festigkeit, Verschleißfestigkeit, chemische Korrosionsbeständigkeit und Hochtemperaturtoleranz von Nylon machen es in verschiedenen Bereichen wie Automobil, Elektronik, Maschinen und Alltagsgegenständen einsetzbar. Diese Vielfalt bietet kleinen und mittleren Unternehmen einen breiten Markt.

Hohes Modifizierungspotenzial: Nylon kann durch Zugabe verschiedener Materialien (wie Glas- oder Kohlenstofffasern), Füllstoffe (z. B. mineralische Füllstoffe) und anderer Additive (wie Flammschutzmittel und UV-Stabilisatoren) verbessert werden, um spezifischen Anforderungen gerecht zu werden.

Einfache Verarbeitung: Nylon ist leicht zu formen, und die Kosten für die Produktions- und Prüfausrüstung sind nicht hoch, was die Eintrittsbarriere senkt. Die Hauptkosten entstehen durch den Bedarf an großen Produktions- und Lagerflächen.

Kosteneffizient: Nylon bietet ein gutes Gleichgewicht zwischen Kosten und Leistung. Kleine und mittlere Unternehmen können Rohstoffe zu niedrigeren Kosten einkaufen und die Wettbewerbsfähigkeit ihrer Produkte durch Modifikationen verbessern.

Stabile Marktnachfrage: Die Nachfrage nach Nylon ist relativ stabil und bietet kleinen und mittleren Unternehmen ein berechenbares Geschäftsumfeld, was besonders für Unternehmen mit begrenzten Ressourcen wichtig ist.

Ausgereifte Technologie: Die Technologie zur Modifizierung von Nylon ist relativ ausgereift, und die entsprechenden Verarbeitungsmethoden und Formeln sind leicht zugänglich, was die technischen Schwierigkeiten verringert und es kleinen und mittleren Unternehmen erleichtert, sie zu beherrschen.

Daher ist die Modifizierung von Nylon die ideale Wahl für kleine und mittlere Kunststofffabriken, da sie technisch machbar, wirtschaftlich sinnvoll und an die stabile Marktnachfrage anpassbar ist. Dies hilft ihnen, in der hart umkämpften Branche Fuß zu fassen.

Vor-Ort-Besuche bei kleinen und mittleren Materialherstellern

Bei der Auswahl und Bewertung von kleinen und mittleren Materialherstellern ist ein Besuch vor Ort in den Werken ein entscheidender Schritt. Wenn Sie persönlich vor Ort sind, können Sie sich ein direktes Bild davon machen, ob der Produktionsprozess und die Lagerverwaltung den Qualitätskontrollstandards entsprechen. Bei einem solchen Besuch können Sie auch die Qualität der verwendeten Rohstoffe überprüfen und feststellen, ob das Unternehmen über angemessene Prüfgeräte zur Gewährleistung der Produktqualität verfügt.

Auch die persönliche Kommunikation mit den Herstellern ist wichtig. In Gesprächen können Sie feststellen, ob der Hersteller über das nötige Fachwissen und Verständnis verfügt, um die Produktqualität und die anschließende Serviceunterstützung zu gewährleisten. Darüber hinaus können Sie durch die Interaktion mit den Teammitgliedern Einblicke in deren Arbeitseinstellung und Servicebewusstsein gewinnen, die für die Wahl des richtigen Lieferanten wichtig sind.

Zur besseren Veranschaulichung dieses Prozesses finden Sie hier ein Video, das die Produktionsstätte von modifiziertem Nylon zeigt. Anhand dieses Videos können Sie sich ein Bild von der Produktionsumgebung und den betrieblichen Abläufen machen, was für die Bewertung der Produktionskapazitäten und der Produktqualität äußerst hilfreich ist.

Zusammenfassend lässt sich sagen, dass Besuche vor Ort Ihnen nicht nur Informationen aus erster Hand über die Hersteller liefern, sondern Ihnen auch helfen, fundierte und praktische Entscheidungen zu treffen. Solche Bewertungen können Ihr Vertrauen in die Qualitätskontrolle und die Produktionskapazitäten des Anbieters stärken und sicherstellen, dass der gewählte Partner Ihre geschäftlichen Anforderungen erfüllen kann.

Experimente zur Prüfung der Materialleistung

Materialherstellungsbetriebe sind in der Regel mit verschiedenen Versuchsgeräten ausgestattet, um die Leistung von Materialien zu testen. Diese Tests umfassen hauptsächlich:

Zugfestigkeitsprüfung (einschließlich Bruchdehnung): Dieser Test misst die Fähigkeit des Materials, Zugkräften standzuhalten. Die Ergebnisse werden normalerweise in Megapascal (MPa) angegeben. Er umfasst auch die Bruchdehnung, d. h. das Ausmaß, in dem sich das Material dehnen kann, bevor es bricht, und wird in der Regel als Prozentsatz (%) angegeben.

Biegefestigkeitsprüfung: Mit dieser Prüfung wird die Leistung des Materials beim Biegen bewertet. Dabei wird eine Kraft aufgebracht, um das Material zu biegen, und die erforderliche Kraft und der Grad der Biegung gemessen, normalerweise ausgedrückt in Megapascal (MPa).

Schlagfestigkeitsprüfung: Mit dieser Prüfung wird die Widerstandsfähigkeit des Materials gegen plötzliche Stöße bewertet. Die Ergebnisse werden in Kilojoule pro Quadratmeter (KJ/m²) ausgedrückt und geben Aufschluss über die Zähigkeit oder Schlagfestigkeit des Materials.

Prüfung der Materialdichte: Mit dieser Prüfung wird die Dichte des Materials bestimmt, d. h. die Masse pro Volumeneinheit. Die Ergebnisse werden in Gramm pro Kubikzentimeter (g/cm³) angegeben. Bei der Prüfung wird das Material in Luft und Wasser gewogen, um seine Dichte zu bestimmen.

Schmelzflussprüfung: Die Schmelzmassendurchflussrate (MFR) oder der Schmelzindex (MI) misst, wie viele Gramm geschmolzenes Harz unter bestimmten Temperatur- und Druckbedingungen innerhalb einer bestimmten Zeit (in der Regel 10 Minuten) durch ein Standardkapillarrohr fließen, ausgedrückt in Gramm pro 10 Minuten (g/10min).

Hier finden Sie ein Video, das die Durchführung dieser Tests veranschaulicht. In dem Video können Sie den eigentlichen Prüfprozess und die Ausrüstung sehen, was Ihnen hilft, die spezifischen Abläufe und die Bedeutung der einzelnen Prüfungen besser zu verstehen.

Diese Tests sind entscheidend, um sicherzustellen, dass die Materialien die Leistungsanforderungen für bestimmte Anwendungen erfüllen. Anhand dieser detaillierten Versuchsdaten können die Hersteller die Materialien genau bewerten und verbessern und so qualitativ hochwertigere Produkte herstellen.