Inhaltsübersicht

Umschalten aufDie Bedeutung der Montage von Spritzgießwerkzeugen und des manuellen Einbaus

Bei der Herstellung von Spritzgussteilen sind die Formenmontage und die manuelle Montage entscheidende Schritte, die viel Zeit und Mühe erfordern. Diese Prozesse erfordern akribische Liebe zum Detail, einen großen Erfahrungsschatz und handwerkliche Präzision.

Ein sorgfältiges und überlegtes Vorgehen ist für eine optimale Formqualität unerlässlich. Nur durch dieses Maß an Präzision kann eine hochwertige Form gewährleistet werden.

Was ist manuelle Anpassung?

Unter manuellem Einpassen versteht man das manuelle Einstellen der Maßhaltigkeit der einzelnen Formteile nach der Bearbeitung. Dadurch wird sichergestellt, dass alle Formkomponenten perfekt zusammenpassen, korrekt ausgerichtet sind und die erforderlichen Abstände für bewegliche Komponenten wie Schieber, Heber und Auswerferstifte eingehalten werden. Ziel ist die Feinabstimmung dieser Komponenten für eine präzise Funktion und Ausrichtung während des Einspritzvorgangs.

Zu prüfende Schlüsselbereiche bei der manuellen Montage

Bei der manuellen Montage müssen mehrere kritische Bereiche überprüft werden:

1. Trennfläche: Die Trennfläche der Form muss flach und gut ausgerichtet sein. Schlechter Kontakt oder Lücken zwischen diesen Flächen können beim Spritzgießen zu Graten führen. Das Erreichen einer perfekten Ausrichtung ist bei flachen Oberflächen relativ einfach, kann aber bei dreidimensionalen Trennebenen komplexer sein.

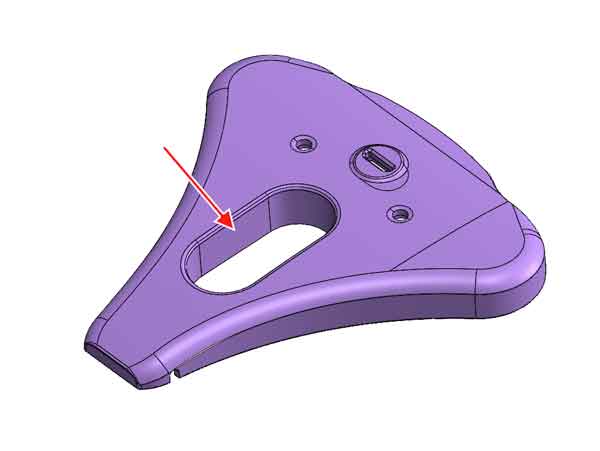

2. durchgestanzte Fläche: Die durchgestanzten Flächen, die Öffnungen im Formteil erzeugen, müssen genau passen.

Der Formkern und die Kavität müssen sich in der richtigen Höhe berühren, um einen gleichmäßigen Kontakt zu gewährleisten, wenn sich die Form schließt. Eine falsche Ausrichtung kann hier zu ungleichmäßigem Druck und Gratbildung führen.

3. Schieber und Heber: Schieber und Heber müssen den richtigen Abstand zu ihren Führungsschienen haben, normalerweise zwischen 0,01 und 0,05 mm, je nach Größe. Diese Komponenten müssen außerdem bündig mit dem Formkern abschließen, um Fehllinien oder Maßprobleme am Formteil zu vermeiden.

4. Scharfe Kanten und Grate: Während das Anfasen während der CNC-Bearbeitung kostspielig sein kann, ist es gängige Praxis, Grate und scharfe Kanten manuell mit Schleifmaschinen zu entfernen, um einen reibungslosen Betrieb zu gewährleisten und Schäden bei der Montage der Form zu vermeiden.

5. Entlüftung der Form: Eine ordnungsgemäße Entlüftung ist wichtig, damit die Luft während des Spritzgießens entweichen kann. Die Entlüftungsöffnungen müssen auf ihre richtige Größe überprüft werden. Zu große Entlüftungsöffnungen können zu Gratbildung führen, während zu kleine Entlüftungsöffnungen Luft einschließen und Defekte verursachen können.

Indem sie sich bei der manuellen Montage auf diese Bereiche konzentrieren, können die Formenbauer den reibungslosen Betrieb der Spritzgussform sicherstellen und Fehler während der Produktion vermeiden.

Übliche Inspektionsmethoden

Die am häufigsten verwendete Methode zur Überprüfung der Passung und Ausrichtung von bearbeiteten Formoberflächen ist die Verwendung von roter oder blauer Markierungsmasse (bezeichnet als “Red Dan” oder “Blue Dan”). Diese Technik wird häufig durch präzise Messwerkzeuge wie Messschieber und Mikrometer ergänzt.

Hinweis:

Red Dan: Es hat eine härtere Textur und ist relativ rau, wodurch es sich besser für die großflächige Formenanpassung oder die Ausrichtung von schweren mechanischen Teilen eignet. Es kann ausgeprägtere Kontaktpunkte aufweisen.

Blaues Dan: Es hat eine weichere Textur und ist ideal für die präzise Anpassung von Formen und zeigt deutlich leichtere Kontaktspuren. Es eignet sich für hochpräzise Formausrichtungskontrollen.

Mit den ständigen Fortschritten in der Bearbeitungs- und Messtechnik ist der Einsatz von Koordinatenmessgeräten (KMG) immer beliebter geworden. KMGs können ein vollständiges Profil des zu messenden Teils liefern und können oft die traditionelle Red-Dan-Methode für genauere und umfassendere Prüfungen ersetzen.

Red-Dan-Inspektionsmethode

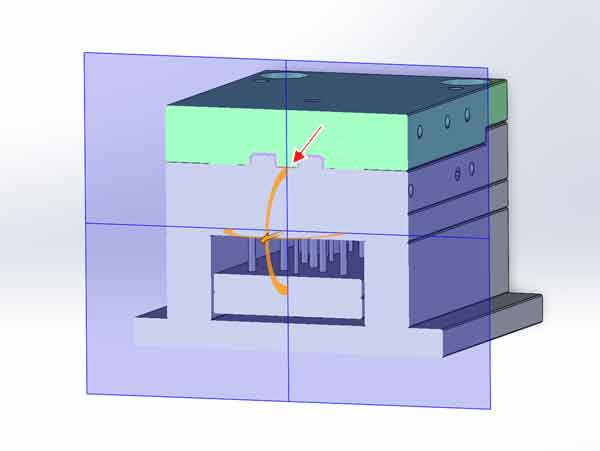

Bei der Red-Dan- (oder Blue-Dan-) Methode wird eine dünne, gleichmäßige Schicht Anreißmasse auf eine Hälfte der Formoberfläche aufgetragen. Es ist wichtig, dass der Auftrag gleichmäßig und in gleichbleibender Dicke erfolgt.

Die beiden Hälften der Form werden dann zusammengeführt und fest angedrückt, um einen vollständigen Kontakt zu gewährleisten.

Nach dem Trennen der Formhälften wird die Übertragung von Red Dan auf die gegenüberliegende Formoberfläche geprüft.

- Gute Passform: Wenn die Oberflächen gut ausgerichtet sind, überträgt sich das Rote Dan gleichmäßig auf die entsprechende Oberfläche der anderen Formhälfte, was eine gleichmäßige und korrekte Passung anzeigt.

- Zu enger Sitz: Eine tiefe Farbe weist auf einen minimalen Abstand zwischen den Oberflächen hin, was auf einen sehr festen Sitz schließen lässt.

- Große Lücken: Eine hellere oder ungleichmäßige Farbe deutet auf größere Lücken zwischen den Flächen hin. Wenn kein Roter Dan übertragen wird, deutet dies auf eine erhebliche Fehlausrichtung hin, und die fraglichen Bereiche müssen in ihren Abmessungen oder ihrer Form weiter angepasst werden.

Sobald die Formhälften zusammengefügt sind, ist es wichtig, mit einem Kupfer- oder Aluminiumstab mit Kraft auf die Form zu hämmern, um einen festen Kontakt der Formhälften zu gewährleisten. Geschieht dies nicht, können große Bereiche ohne Red-Dan-Übertragung entstehen, was zu einer unvollständigen Prüfung und ungenauen Ergebnissen führt.

Zur Verbesserung der Effizienz wird der Einsatz einer Formenanreißpresse dringend empfohlen. Diese Maschine kann einen gleichmäßigen Druck auf die Formoberflächen ausüben, wodurch eine bessere Übertragung der Markierungsmasse erreicht wird als durch manuelles Hämmern. Darüber hinaus verringert sie die körperliche Belastung der Mitarbeiter und beschleunigt den Prozess. Bei größeren Formen ist der Einsatz einer Spannmaschine unerlässlich, da ihr Gewicht die manuelle Handhabung unpraktisch und uneffektiv macht, um genaue Ergebnisse zu erzielen.

Anpassungsmethoden

Es gibt mehrere Methoden, um die Abmessungen von Spritzgussteilen so anzupassen, dass die erforderliche Präzision erreicht wird:

1. Schleifmaschine

Eine der am häufigsten verwendeten Methoden zur Höhenanpassung von ebenen Flächen ist die Schleifmaschine. Diese Methode ist schnell, bequem und kostengünstig und daher ideal für kleinere Anpassungen an den ebenen Abschnitten von Formteilen.

2. Manuelle Feinabstimmung

Bei gekrümmten Oberflächen beschränken sich die manuellen Anpassungen in der Regel auf kleine, örtlich begrenzte Korrekturen. Werkzeuge wie Feilen, Schmirgelpapier und elektrische Schleifmaschinen (z. B. rotierende Werkzeuge oder Winkelschleifer) werden verwendet, um bestimmte Bereiche zu verfeinern. Diese Methode wird oft schrittweise durchgeführt, wobei die bereits erwähnte Red-Dan-Technik verwendet wird, um sich den gewünschten Abmessungen anzunähern. Da die manuelle Feinabstimmung jedoch zeitaufwändig ist, eignet sie sich am besten für kleinere Anpassungen und nicht für groß angelegte Änderungen.

Verwenden Sie ein Rotationswerkzeug, um überschüssiges Material zu entfernen und die Größe anzupassen.

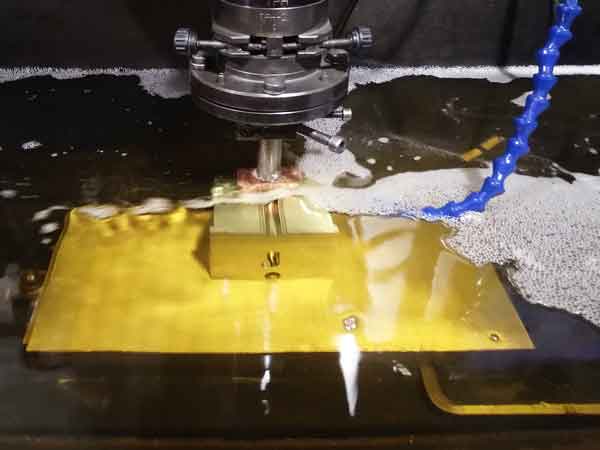

3. CNC-Fräsen und EDM-Nachbearbeitung

Wenn größere Anpassungen erforderlich sind, insbesondere bei komplexen Konturen oder Oberflächen mit erheblichen Abweichungen, sind CNC-Fräsmaschinen oder Funkenerosionsmaschinen (EDM) erforderlich, um das Teil nachzubearbeiten. Manuelle Korrekturen sind für größere Änderungen nicht präzise genug, insbesondere bei Formen mit hohen Anforderungen an die Maßhaltigkeit. Darüber hinaus wird von manuellem Feilen bei hochpräzisen Formen abgeraten, da sichtbare Werkzeugspuren nicht akzeptabel sind und die Qualität und Funktionalität des Endprodukts beeinträchtigen können.

Diese Methoden gewährleisten, dass Formteile effizient angepasst werden können und gleichzeitig die für eine optimale Formleistung erforderliche hohe Genauigkeit beibehalten wird. Jede Methode hat ihren eigenen Anwendungsfall, wobei sich manuelle Methoden für kleinere Ausbesserungen eignen und für größere Korrekturen eine fortschrittlichere Bearbeitung erforderlich ist.

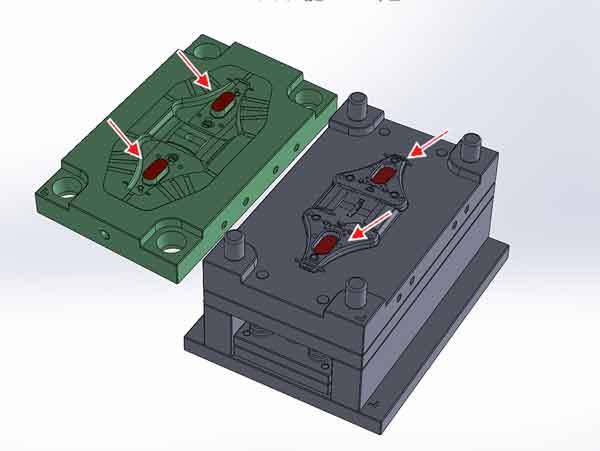

Inspektion von Schiebern und Liftern

Bei der manuellen Montage sind die Überprüfung und Einstellung von Gleitern und Hebern eine wichtige Aufgabe. Die Sicherstellung ihrer Maß- und Formgenauigkeit sowie die Einhaltung des korrekten Spiels mit den Führungsschienen ist von entscheidender Bedeutung.

Unzureichende Passgenauigkeit kann die Genauigkeit der hergestellten Kunststoffteile beeinträchtigen und den Verschleiß dieser Komponenten während des Werkzeugbetriebs beschleunigen.

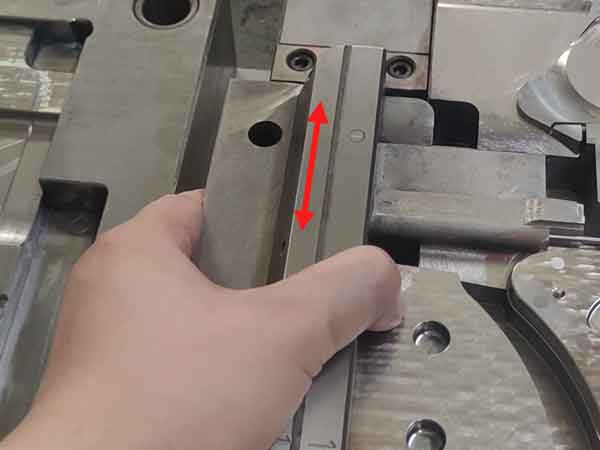

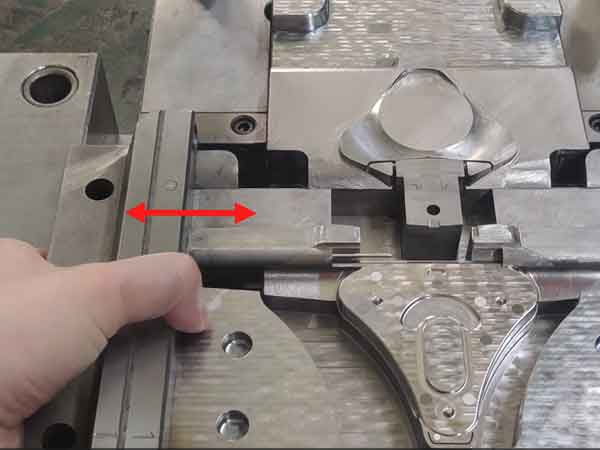

Taktile Inspektion

Eine gängige Methode zur Beurteilung der Passform und des Spiels von Schiebern und Hebern ist die taktile Prüfung. Dabei werden die Gleiter (und Heber) manuell bewegt:

- Seitliche Bewegung: Wenn Sie den Schieber von einer Seite zur anderen bewegen, darf kein merkliches Spiel oder Spiel vorhanden sein.

- Vorwärts- und Rückwärtsbewegung: Der Schieber sollte sich mit dem richtigen Widerstand bewegen - weder zu fest noch zu locker.

Wenn die Passung zu eng ist oder das Bauteil überhaupt nicht passt, kann Material entfernt werden, um die Abmessungen etwas zu verringern. Ist die Passung jedoch zu locker, besteht die einzige Lösung darin, den Schieber oder Heber neu anzufertigen, um die richtige Größe und Toleranz zu erreichen. Daher muss bei der Anpassung sehr sorgfältig vorgegangen werden, um ein übermäßiges Abtragen von Material zu vermeiden.

Angesichts der Präzision, die für die Montage von Schiebern und Hebern erforderlich ist, erfordert dieser Prozess erfahrene Techniker mit starken Fähigkeiten. Die Genauigkeit und Effizienz der manuellen Werkzeugmontage hängt stark von ihrem Fachwissen ab, um sicherzustellen, dass alle Komponenten ausgerichtet sind und wie vorgesehen funktionieren.

Zeitleiste für die Anpassung von Formen

Das manuelle Einstellen der Formabmessungen ist arbeitsintensiv und zeitaufwendig, weshalb es einen erheblichen Teil des gesamten Formherstellungszyklus ausmacht.

- Einfache Produkte: Bei Produkten, die nur flache Trennflächen erfordern, ist das Verfahren relativ schnell und dauert in der Regel etwa 1-2 Tage.

- Stanzen durch Oberflächen: Wenn die Form durchgestanzte Oberflächen aufweist, wird der Anpassungsprozess komplexer und dauert in der Regel 2-3 Tage.

- Schieber und Heber: Wenn eine Form zahlreiche Schieber und Heber hat, erhöht sich der Zeitbedarf erheblich. Je nach Anzahl und Komplexität dieser Komponenten kann der Einpassungsprozess zwischen 3 und 10 Tagen dauern.

Zusammenfassend lässt sich sagen, dass der Zeitplan für den Einbau der Form weitgehend von der Anzahl und der Komplexität der beteiligten Schieber und Heber abhängt. Auch die Gesamtgröße der Form und ihre strukturelle Komplexität spielen eine Rolle bei der Bestimmung der Dauer des Einbaus.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass der Zusammenbau und die Montage von Formen wichtige Schritte im gesamten Prozess der Herstellung von Spritzgussformen sind. Sie haben einen erheblichen Einfluss auf die Dauer des Herstellungszyklus und sind für die Gewährleistung der Qualität der Formen entscheidend.

Sollten Sie Fragen haben, können Sie uns gerne kontaktieren oder unten einen Kommentar hinterlassen. Wir werden unser Bestes tun, um Ihnen zu antworten.