In der Welt des Spritzgießens ist es gängige Praxis, dünne und gleichmäßige Wandstärken in Produkten beizubehalten. Es gibt jedoch Szenarien, in denen eine maximale Wandstärke erforderlich ist, die die Grenzen des Üblichen sprengen. In diesem Artikel befassen wir uns mit den Methoden zur Herstellung von Spritzgussteilen mit dickeren Wänden sowie mit den Herausforderungen und Überlegungen, die bei diesem Prozess zu beachten sind.

Inhaltsübersicht

Umschalten aufWarum spritzgegossene Teile nicht zu dick sein sollten

Zu dicke Spritzgussteile können zu einer Reihe von Problemen führen, weshalb es Höchstwerte für die Wandstärke gibt. Zu den wichtigsten Problemen mit zu dicken Spritzgussteilen gehören:

- Ungleichmäßige Abkühlung und Schrumpfung: Dickere Abschnitte kühlen langsamer ab als dünnere Wände, was zu einer ungleichmäßigen Abkühlung führt. Dies kann zu örtlicher Schrumpfung (Einfallstellen) und Verformung führen, was wiederum Risse oder Verformungen des Produkts zur Folge haben kann.

- Erhöhter innerer Stress: Während der Abkühlung kann das Material in dickeren Wänden aufgrund der langsameren Abkühlung eine höhere innere Spannung entwickeln, was die strukturelle Integrität und Leistung des Produkts beeinträchtigt.

- Verkürzte Produktlebensdauer: Aufgrund von inneren Spannungen und ungleichmäßigen Materialeigenschaften können zu dicke Spritzgussteile eine geringere Haltbarkeit und eine kürzere Lebensdauer aufweisen.

- Unzureichende Füllung: Während des Spritzgießens können dickere Abschnitte nicht vollständig gefüllt werden, was zu Vakuumlücken und Luftblasen führt.

Die Obergrenze für die Wandstärke beim Spritzgießen dient in erster Linie der Produktqualität, der strukturellen Integrität und der Produktionseffizienz. Diese Faktoren sollten bereits in der Konstruktionsphase berücksichtigt werden, wobei die Material- und Konstruktionsrichtlinien einzuhalten sind, um die Qualität und Leistung des Endprodukts zu gewährleisten.

Situationen, in denen dickere Wände erforderlich sind

1. Verbesserung der strukturellen Festigkeit und Steifigkeit: In bestimmten Fällen erfordert die Forderung nach höherer struktureller Festigkeit und Steifigkeit die Verwendung dickerer Wände in Spritzgussteilen. Dies ist besonders wichtig bei Anwendungen, bei denen die Teile einer hohen Belastung ausgesetzt sind und zusätzliches Material benötigen, um die Integrität und Funktionalität zu erhalten.

2. konstruktive Einschränkungen bei nahe beieinander liegenden Merkmalen: Es gibt Situationen, in denen Konstruktionselemente wie Vorsprünge (erhabene Merkmale, die zum Ausrichten oder Befestigen verwendet werden) und Wände in unmittelbarer Nähe zueinander liegen. In solchen Fällen ist es unpraktisch oder unmöglich, diese Bereiche auszuhöhlen. Der daraus resultierende Konstruktionszwang führt dazu, dass dickere Wände erforderlich sind, um diese eng beieinander liegenden Merkmale aufzunehmen und gleichzeitig die strukturelle Integrität des Teils zu erhalten.

3. Hinzufügen von Materialmasse und Trägheit: Für bestimmte Anwendungen ist es wünschenswert, die Masse und Trägheit eines Teils zu erhöhen. Dies kann erreicht werden, indem das Teil mit dickeren Wänden konstruiert wird. Die zusätzliche Masse kann bei Anwendungen von Vorteil sein, bei denen zusätzliches Gewicht für die Stabilität oder den Schwung erforderlich ist, wie z. B. bei bestimmten mechanischen oder Kfz-Komponenten.

4. Verbesserung der Wärmedämmung: Bei einigen Produkten, insbesondere solchen, die den Temperaturaustausch aufrechterhalten oder einschränken müssen, sind dickere Wände für eine bessere Wärmedämmung erforderlich. Dies ist häufig bei Produkten wie Thermobehältern, Elektronikgehäusen oder Komponenten in Heiz- und Kühlsystemen der Fall, bei denen die Dicke der Wand eine entscheidende Rolle bei der Isolierung des Produkts oder der Komponente gegen externe Temperaturschwankungen spielt.

Kostenauswirkungen einer erhöhten Wanddicke

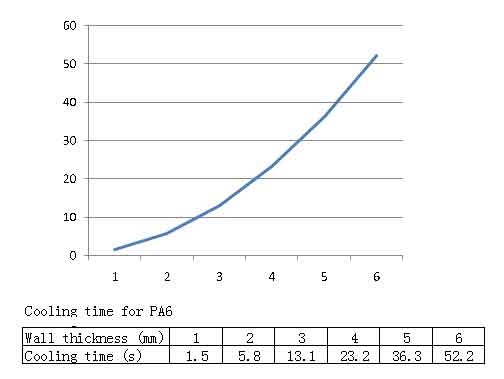

Dickere Wände bedeuten längere Kühlzeiten während des Spritzgießzyklus. Die Abkühlzeit ist nahezu proportional zum Quadrat der Wanddicke und folgt einer quadratischen Beziehung (y = K* x^2). Bei PA6-Material mit einer Dicke von 8 mm beispielsweise beträgt der gesamte Spritzgießzyklus etwa 93 Sekunden, wobei die Abkühlung etwa 70 Sekunden dauert. Die Erhöhung der Wanddicke geht also mit höheren Produktionskosten einher.

Die Abkühlzeit beim Spritzgießen wird von vielen Faktoren beeinflusst, so dass die Berechnungsformel recht komplex ist. Die Daten im obigen Diagramm spiegeln nur grob die Beziehung zwischen Wanddicke und Kühlzeit wider. Es zeigt jedoch, dass die Kühlzeit fast proportional zum Quadrat der Wanddicke ansteigt, was sich erheblich auf die Spritzgießkosten auswirkt.

Methoden zum Formen von dickwandigen Kunststoffprodukten:

1. Einsatz spezialisierter Spritzgießmaschinen

Einige Materialien, wie PC, eignen sich von Natur aus für dickwandige Produkte, z. B. Linsen mit einer Dicke von bis zu 30 mm. Trotz dieser Dicke weisen sie keine nennenswerte Schrumpfungsverformung auf, so dass die optische Leistung erhalten bleibt.

Die größte Herausforderung besteht darin, Defekte wie Blasen und Einspritzlinien zu verhindern und übermäßige innere Spannungen nach dem Abkühlen zu vermeiden.

Um hohe Einspritzgeschwindigkeiten und gleichmäßige Druck- und Temperaturverhältnisse zu gewährleisten und so die inneren Spannungen zu minimieren, sind spezielle Spritzgießmaschinen und Schnecken erforderlich.

Es handelt sich um eine Scheinwerferscheibe aus PC-Material mit einer Dicke von etwa 34 mm, die mit einer speziellen Spritzgussmaschine hergestellt wird. Da die Anschnittnarbe nach der Montage verdeckt wird, ist keine ästhetische Behandlung erforderlich.

Die Bilder zeigen, dass das Produkt frei von erkennbaren Blasen und Einspritzlinien ist und ein zufriedenstellendes Qualitätsniveau erreicht.

2. Änderung des Materials

Die primäre Begrenzung der Wandstärke von Teilen ist die physikalische Füllung. Die Zugabe von Kalziumkarbonat oder Talkum zu Kunststoffen kann die Schrumpfung des Materials verringern. Diese Zusatzstoffe schrumpfen nicht und können den strukturellen Zustand einiger Kunststoffe verändern. Durch die Verstärkung mit Glasfasern wird die Kristallinität einiger Kunststoffe verändert, wodurch sich die Schrumpfungsrate deutlich verringert. Die Zugabe dieser Komponenten ist jedoch komplex, da sie den Materialglanz verändern, die Festigkeit verringern und die Sprödigkeit erhöhen können. In einigen Anwendungen, wie z. B. bei lebensmittelgeeigneten Kunststoffen, sind die meisten Additive nicht zulässig.

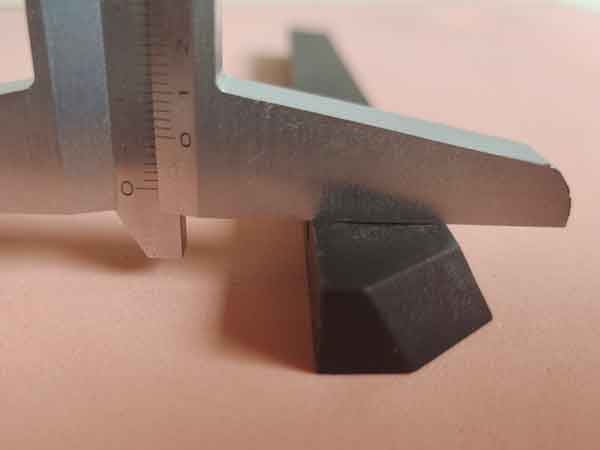

In diesem Beispiel wird deutlich, dass die Materialmodifikation die Schrumpfung deutlich reduziert und die Herstellung von Produkten mit größeren Wandstärken ermöglicht.

Die weiße Probe aus Standard-PP (Polypropylen) weist eindeutig eine erhebliche Schrumpfung auf, die Einbuchtung in der Mitte ist deutlich zu erkennen. In solchen Fällen kann auch eine Erhöhung des Packdrucks und der Packzeit diese Schrumpfung nicht abmildern.

Die schwarze Probe, die aus modifiziertem, mit langen Glasfasern gefülltem PP besteht, zeigt eine deutliche Verbesserung der Ebenheit.

3. Umspritzen

Da dieselbe Art von Kunststoff umspritzt werden kann, bietet dies eine große Produktionsflexibilität. Wir können zunächst ein kleineres Teil als Substrat herstellen und dann das Substrat umspritzen, wodurch die Wandstärke des Produkts erheblich erhöht werden kann.

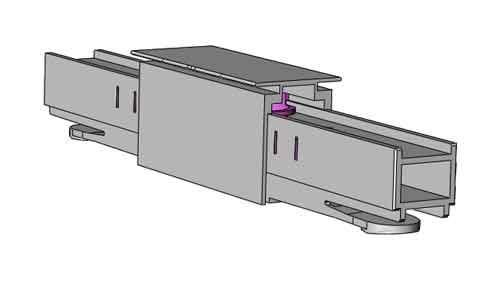

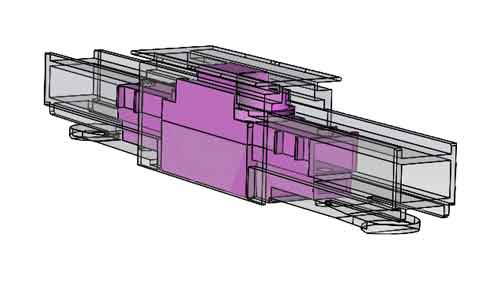

Es handelt sich um einen Kunststoffverbinder, der hohen Belastungen standhalten soll, was eine größere Wandstärke erfordert. Bei einem einzigen Spritzgießvorgang ist jedoch eine Wandstärke von 8 mm die Grenze, da sie bereits deutliche Einfallstellen aufweist und die Spritzgießzeit bei 1 Minute und 40 Sekunden liegt. Diese 8 mm Dicke erfüllen jedoch nicht die erforderlichen Festigkeitskriterien.

Jetzt kann die Wanddicke durch ein Umspritzverfahren auf über 15 mm erhöht werden, wobei die Ebenheit des Produkts weitgehend den Anforderungen entspricht.

Die nachstehende Animation zeigt, wie das Substrat in die Ummantelung eingekapselt wird. Dadurch wird die Festigkeit in den tragenden Bereichen des Teils deutlich erhöht.

Man kann sagen, dass das Umspritzen die einfachste Lösung ist, da es weniger durch die Einschränkungen der Spritzgussmaschinen und die oben erwähnten Unzulänglichkeiten der modifizierten Materialien beeinträchtigt wird, obwohl es höhere Kosten verursacht.

Dazu sind zwei Formen erforderlich: eine für das Trägermaterial und eine für das Umspritzen. Das Verfahren ist zeitaufwändig und arbeitsintensiv.

Zusätzlich kann eine Erhöhung der Anzahl der Umspritzschichten (z.B., Doppel- oder Dreifach-Umspritzung) können die Wände weiter verdickt werden, so dass sogar massive Kunststoffprodukte entstehen. Dies ist selten und kostspielig, aber es ist eine Möglichkeit, die zu Informationszwecken erwähnt werden sollte.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Spritzgießen zwar in der Regel dünne, gleichmäßige Wände bevorzugt, bestimmte Anwendungen jedoch dickere Wände erfordern. Die Bewältigung von Herausforderungen wie ungleichmäßiger Kühlung, erhöhter Eigenspannung und potenzieller Defekte erfordert fortschrittliche Techniken wie die Verbesserung der Maschinenleistung, die Modifizierung von Materialien und den Einsatz von Überspritzungen. Dieser Artikel unterstreicht, dass die Herstellung dickwandiger Teile zwar komplex ist, dass es aber mit sorgfältiger Planung und Ausführung möglich ist, Qualität und Funktionalität bei diesen Spezialprodukten zu erreichen.