Inhaltsübersicht

Umschalten aufVerständnis der Materialien für Spritzgussstahl

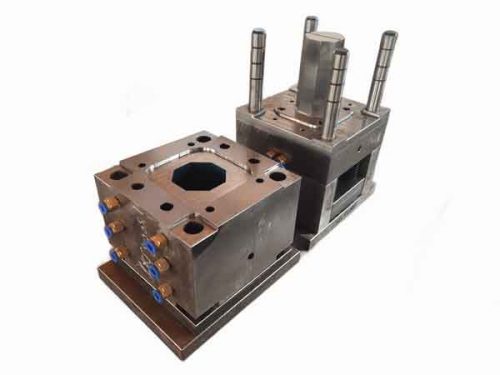

Spritzgussformen sind unverzichtbare Werkzeuge für die Herstellung von Kunststoffprodukten. Dank des technologischen Fortschritts sind Kunststofferzeugnisse, von Gebrauchsgegenständen bis hin zu Autoteilen, in allen Bereichen unseres Lebens allgegenwärtig geworden. Diese Produkte werden hauptsächlich durch das Spritzgussverfahren hergestellt, bei demKunststoff erhitzt wird, bis er schmilzt, in eine Form gespritzt und dann abgekühlt wird, um die verschiedenen Formen und Größen zu erhalten, die wir benötigen.

Die Qualität der Form steht in direktem Zusammenhang mit der Qualität der Kunststoffprodukte, weshalb die Wahl von hochwertigem Formenstahl von entscheidender Bedeutung ist. Hochwertiger Formenstahl muss widerstandsfähig sein:

- Verlängertes Hochdruckbedingungen,

- Der Hochgeschwindigkeitsaufprall von geschmolzenem Kunststoff bei hohen Temperaturen.

- Darüber hinaus werden die Formen oft millionenfach verwendet, so dass der Formenstahl außergewöhnliche Eigenschaften aufweisen muss. Verschleißfestigkeit, Korrosionsbeständigkeit, und ausreichende Zähigkeit.

Ursachen für Schäden an Spritzgussformen

Bevor wir uns mit den erforderlichen Eigenschaften von Formenstahl befassen, ist es wichtig zu verstehen, wie Formen normalerweise beschädigt werden:

Formverformung Formen, die wiederholt unter hohen Temperaturen und hohem Druck arbeiten, neigen dazu, sich mit der Zeit zu verformen. Insbesondere kann sich der Hohlraum der Form verformen, was die Maßhaltigkeit des geformten Produkts beeinträchtigt und möglicherweise zur Bildung von Grat (überschüssiges Material) führt.

Verschleiß Die sauberen (scharfen) Kanten der Form werden bei längerem Gebrauch allmählich stumpf, was zu abgerundeten Ecken und vertieften Oberflächen führt. Das wichtigste Ergebnis dieser Abnutzung ist die Entstehung von Grat.

Bruch Nach einer gewissen Nutzungsdauer können Formen aufgrund von Materialermüdung Risse entwickeln. Diese Risse neigen dazu, sich mit der Zeit und bei fortgesetztem Gebrauch auszudehnen, was schließlich zum Bruch bestimmter Teile der Form führen kann.

Korrosion Wenn säurehaltige Kunststoffe oder Materialien, die bei der Verarbeitung korrosive Gase freisetzen (z. B. PVC und POM), verwendet werden, kann die Formoberfläche mit der Zeit korrodieren. Diese Korrosion kann zu unebenen Oberflächen führen, die als Lochfraß bekannt sind und das Aussehen des Endprodukts beeinträchtigen können.

Grundlegende Anforderungen an Formstahlwerkstoffe

Härte, Verschleißfestigkeit und Zähigkeit Die Härte und Verschleißfestigkeit von Stahl sind im Formenbau von entscheidender Bedeutung. Dies liegt daran, dass die Formen während des Einspritzvorgangs einer ständigen Abnutzung durch geschmolzenen Kunststoff ausgesetzt sind, insbesondere wenn der Kunststoff harte Füllstoffe wie Glasfasern enthält, die weitere Schäden verursachen können. Außerdem sind die Formen während des Betriebs Stößen ausgesetzt, was ein gewisses Maß an Zähigkeit erfordert, um Risse zu vermeiden. Bei der Verarbeitung von Hochtemperatur-Kunststoffen steigt der Bedarf an verschleißfestem Stahl, was den Einsatz von Hochleistungsformenstahl erfordert.

Polierleistung Hochwertiger Formenstahl sollte einen hohen Reinheitsgrad mit einer feinen, gleichmäßigen Struktur aufweisen, um eine einwandfrei polierte Formenoberfläche zu gewährleisten. Das Vorhandensein von Poren, Verunreinigungen oder anderen Mängeln auf der Formoberfläche kann das Aussehen des Endprodukts beeinträchtigen. S136-Stahl zum Beispiel ist für seine außergewöhnlichen Poliereigenschaften bekannt.

Schweißbarkeit Formen unterliegen unweigerlich dem Verschleiß und der zufälligen Beschädigung während des Gebrauchs, und manchmal sind Anpassungen aufgrund von Konstruktionsänderungen erforderlich. Die Schweißbarkeit von Formenstahl ist daher äußerst wichtig, da sie die Leichtigkeit und Durchführbarkeit von Formenreparaturen und -änderungen bestimmt.

Korrosionsbeständigkeit Für Formen, die korrosive Kunststoffe verarbeiten, ist die Verwendung von korrosionsbeständigem Stahl unerlässlich. Zu den gängigen korrosionsbeständigen Stählen gehören S136, 2316, 420, 2083 und M333. Darüber hinaus kann eine ausgezeichnete Korrosionsbeständigkeit bei Formen, die häufig die Produktionschargen wechseln, den Bedarf an Wartungsarbeiten zur Rostvorbeugung verringern.

Minimale Verformung bei der Wärmebehandlung Während der Wärmebehandlung verhärtet sich der Formenstahl, was die Bearbeitung erschwert und damit die Kosten erhöht. Um die Produktionseffizienz zu verbessern und die Kosten zu senken, ist es notwendig, Stahlwerkstoffe mit gleichmäßiger innerer Struktur zu verwenden, die sich bei der Wärmebehandlung nur minimal verformen. Solche Werkstoffe entwickeln keine übermäßigen inneren Spannungen oder Verformungen und gewährleisten die Präzision und Langlebigkeit der Form.

Zusammenfassend lässt sich sagen, dass die Auswahl des geeigneten Formstahls nicht nur für die Qualität der Kunststoffprodukte entscheidend ist, sondern auch für die Verbesserung der Haltbarkeit der Formen, die Senkung der Produktions- und Wartungskosten und die Verbesserung der Effizienz und Wirtschaftlichkeit der gesamten Produktionskette.

Vorgehärteter vs. durchgehärteter Formenstahl

Warum vorgehärteter Formstahl?

Normalerweise müssen die Formen insgesamt gehärtet oder oberflächengehärtet werden, um eine Härte zwischen HRC50-60 zu erreichen. Dieser Härtebereich erschwert die Bearbeitung und erhöht die Kosten.

Um eine solche Härte zu erreichen, ist eine Wärmebehandlung erforderlich, die, insbesondere im Falle einer vollständigen Abschreckung, das Risiko einer Verformung birgt und den Herstellungszyklus verlängert. Daher wurde vorgehärteter Formenstahl entwickelt, der in der Regel eine Härte zwischen HRC 30 und 40 aufweist - ein Bereich, der in Bezug auf die Bearbeitung leichter zu handhaben ist, aber für viele Kunststoff-Spritzgussformen wie PP, PE, ABS und so weiter ausreichend hart ist.

Vorgehärteter Formstahl

Vorgehärteter Formenstahl ist Stahl, der bereits vor Verlassen des Werks gehärtet wurde. Seine Härte entspricht in der Regel den Einsatzanforderungen, d. h. er kann direkt für die Bearbeitung und Herstellung von Formen verwendet werden, ohne dass eine zusätzliche Wärmebehandlung durch den Anwender erforderlich ist.

Der Hauptvorteil dieser Stahlsorte ist ihre Zweckmäßigkeit, denn sie spart Produktionszeit und -kosten, indem sie das Risiko einer Maßverformung während der Wärmebehandlung verringert. Vorgehärteter Formenstahl wird in der Regel für kürzere Produktionszyklen und kleinere Chargen verwendet oder wenn die Größe der Form eine Wärmebehandlung unpraktisch macht.

Gängige Sorten von vorgehärtetem Formenstahl sind: P20, 718/718H/718HH, 738H, NAK80, S136H und 2083H.

Durchgehärteter Formstahl

Im Gegensatz dazu wird durchgehärteter Formenstahl in einem erweichten Zustand geliefert und erfordert eine Wärmebehandlung während oder nach dem Formenherstellungsprozess, um die gewünschte Härte zu erreichen. Die Härte dieses Stahls kann durch die Wärmebehandlung genau gesteuert werden, was zu einer höheren Verschleißfestigkeit und Zähigkeit führt.

Gehärteter Formenstahl eignet sich für Formen, die über lange Zeiträume betrieben werden und einem hohen Verschleiß standhalten müssen, insbesondere bei der Massenproduktion identischer Kunststoffprodukte. Die Notwendigkeit einer Wärmebehandlung nach der Produktion kann jedoch die Produktionskosten erhöhen und erfordert eine sorgfältige Handhabung, um Verformungen und Spannungsprobleme durch ungleichmäßige Erwärmung oder Abkühlung zu vermeiden.

Reguläre Sorten durchgehärteter Formenstähle sind: 2083, S136,H13, SKD61,8407, und SKD11

Zusammenfassend lässt sich sagen, dass sowohl vor- als auch durchgehärtete Formenstähle ihre Vor- und Nachteile haben. Die Wahl zwischen ihnen hängt von den spezifischen Produktionsanforderungen, der Formkonstruktion und der wirtschaftlichen Effizienz ab. Vorgehärteter Formenstahl bietet Komfort und Schnelligkeit und ist ideal für kleine Chargen oder Formen bestimmter Größe, während gehärteter Formenstahl besser für Großproduktionsformen geeignet ist, die eine sehr hohe Verschleißfestigkeit und langfristige Nutzung erfordern.

Gängige Formstahltypen

Es gibt Hunderte von Formenstahlarten, aber die unten aufgeführten gehören zu den am häufigsten verwendeten.

Je nach Vertrautheit mit diesen Materialien und der Verfügbarkeit zuverlässiger Lieferanten ziehen verschiedene Formenhersteller bestimmte Typen anderen vor.

In der folgenden Tabelle sind die häufig vorkommenden Formenstähle aufgeführt.

| Name | Wärmebehandlung | Härte | Kurzbeschreibung | Standardherkunft |

|---|---|---|---|---|

| P20 | Vorgehärtet | HRC28-32 | Cr-Mo-Kunststoffformenstahl mit mittlerem Kohlenstoffgehalt, ausgezeichnete Verarbeitungs- und Polierleistung, erschwinglich, geeignet für Produkte mit geringen Anforderungen und kleiner Produktion. | AISI USA |

| 718 | Vorgehärtet | HRC30-34 | Formenstahl der Serie Cr-Ni-Mo, eine verbesserte Version von P20 (entspricht der amerikanischen Sorte P20+Ni), mit besserer Härtbarkeit, geeignet für die Herstellung größerer Formen. Die Lebensdauer der Form ist 2-3 Mal länger als die von P20. | Assab Schweden |

| 718H | Vorgehärtet | HRC34-38 | 718H hat eine höhere Härte und eine bessere Spiegelpolitur als 718. Der Hauptunterschied zwischen den beiden ist der Gehalt an Mangan und Molybdän. | Assab Schweden |

| 718HH | Vorgehärtet | HRC36-40 | Die Härte von 718HH ist höher als die von 718H. | Assab Schweden |

| 738(1.2738) | Nachhitzebehandelt | HRC48-52 empfohlen | 738 hat einen höheren Gehalt an Mn, Cr, Ni als 718, mit guter Härtbarkeit und Zähigkeit. Es ist die Abkürzung der deutschen Norm 1.2738, während 718 nach der schwedischen Assab benannt ist. | DIN Deutschland |

| 2344(1.2344) | Nachhitzebehandelt | HRC50-54 empfohlen | Cr-Ni-Mo-Serienformenstahl, entspricht der amerikanischen Güteklasse P20+Ni und 718, mit besserer Härtbarkeit, geeignet für die Herstellung größerer Formen. | DIN Deutschland |

| S136 | Nachhitzebehandelt | HRC48-52 empfohlen | Mit einem Chromgehalt von 13,6% hat es eine hohe Korrosionsbeständigkeit und zeichnet sich durch ein reines und feines Gefüge, eine hervorragende Polierleistung sowie Verschleißfestigkeit, Bearbeitbarkeit und gute Maßhaltigkeit beim Härten aus. | Assab Schweden |

| S136H | Vorgehärtet | HRC30-35 | Vorgehärtetes Material aus S136, keine weitere Wärmebehandlung erforderlich. | Assab Schweden |

| 2083(1.2083) | Nachhitzebehandelt | HRC50-54 empfohlen | Deutsche DIN-Norm, Abkürzung 1.2083, mit einem Chromgehalt von 12,5-14,5%, entspricht S136. Er besitzt eine gute Korrosionsbeständigkeit, Verschleißfestigkeit, Härtbarkeit und Bearbeitbarkeit für Kunststoffformenstahl. | DIN Deutschland |

| 2083H | Vorgehärtet | Vorgehärtetes Material aus 2083. | DIN Deutschland | |

| 420 | Nachhitzebehandelt | HRC50-52 empfohlen | Mit einem Chromgehalt von 13,5% entspricht er der Sorte S136. Er hat eine gute Korrosionsbeständigkeit, Verschleißfestigkeit, Härtbarkeit und Bearbeitbarkeit für Kunststoffformenstahl. | AISI USA |

| NAK80 | Vorgehärtet | HRC37-43 | Hinzugefügtes Ni-Al-Cu, gute Zerspanbarkeit und Funkenerosionsleistung, ausgezeichnete Schweißbarkeit, nach dem Gasnitrieren erreicht die Oberflächenhärte 750HV, wodurch eine extra lange Lebensdauer der Form erreicht wird. | Diado Japan |

| 8407 | Nachhitzebehandelt | HRC48-52 empfohlen | Enthält Cr-Mo-V-legierten Warmarbeitsstahl mit guter Verschleißfestigkeit, Zähigkeit und Duktilität, stabiler Bearbeitbarkeit und Polierbarkeit, ausgezeichneter Hochtemperaturfestigkeit und thermischer Ermüdungsbeständigkeit, guter Härtbarkeit und minimaler Wärmebehandlungsverformung. | Assab Schweden |

| H13 | Nachhitzebehandelt | HRC50-54 empfohlen | Enthält Cr-Mo-V warmgefertigten legierten Formenstahl, der der Güteklasse 8407 entspricht. | AISI USA |

| SKD61 | Nachhitzebehandelt | HRC50-54 empfohlen | Enthält mittellegierten Si-Cr-Mo-V-Warmarbeitsstahl, der der Sorte 8407 entspricht. | Diado Japan |

| Wikinger | Nachhitzebehandelt | HRC52-54 | Gute Dimensionsstabilität bei der Wärmebehandlung; gute Bearbeitbarkeit und Schleifbeständigkeit; ausgezeichnete Zähigkeit und Verschleißfestigkeit. | Assab Schweden |

| 2316(1.2316) | Nachhitzebehandelt | HRC32-36 | Enthält Cr-Ni-Mo-Formenstahl, einen hoch korrosionsbeständigen, hochglanzpolierten, vorgehärteten Kunststoffstahl mit guter Bearbeitbarkeit und Polierbarkeit. | DIN Deutschland |

Gängige Wärme- und Oberflächenbehandlungsverfahren für Formstahl

Zusätzlich zu den vorgehärteten Formenstählen müssen die meisten anderen Formenstähle in irgendeiner Form wärme- oder oberflächenbehandelt werden, um ihre Leistungsmerkmale wie Festigkeit, Härte, Verschleißfestigkeit und Korrosionsbeständigkeit zu verbessern. Diese Behandlungen stellen sicher, dass die Form dem hohen Druck, der hohen Temperatur und der korrosiven Umgebung während des Spritzgießprozesses standhalten kann, insbesondere wenn die Form für die Herstellung großer Mengen von Produkten verwendet wird.

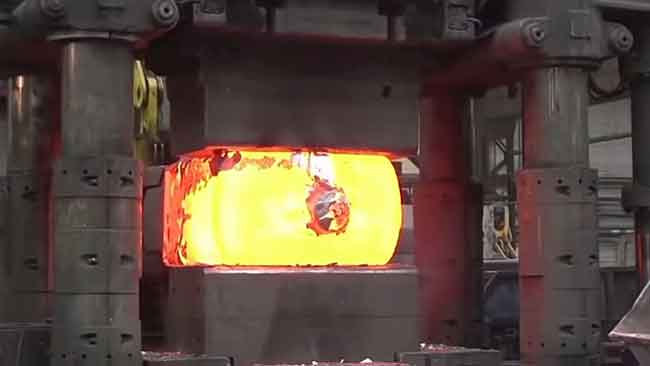

Wärmebehandlungsverfahren für Formstahl

Zu den wichtigsten Wärmebehandlungsverfahren für Formenstahl gehören das Abschrecken (gefolgt von einem oder zwei Anlaßzyklen zum Spannungsabbau, wodurch eine hohe Gesamthärte bei gleichzeitiger Beibehaltung einer gewissen Zähigkeit erreicht wird) und das Anlassen (eine Kombination aus Abschrecken und Hochtemperaturanlassen, die zu einer besseren Gesamtfestigkeit und Zähigkeit führt, obwohl die Härte geringer ist als beim Abschrecken). Das Anlassen wird jedoch nicht häufig für Spritzgussformen verwendet, da diese in der Regel keinen erheblichen Stoßkräften ausgesetzt sind.

Nicht alle Formenstähle können abgeschreckt werden, und die erforderliche Härte nach dem Abschrecken variiert je nach Stahlsorte. Die ideale Abschreckhärte für verschiedene Stahlsorten ist in der obigen Tabelle angegeben. Die spezifischen Anforderungen hängen jedoch von der jeweiligen Anwendung und den Empfehlungen des Formstahllieferanten ab.

Oberflächenbehandlungsverfahren für Formstahl

Für die Oberflächenbehandlung gibt es eine breite Palette von Möglichkeiten, darunter Beschichten, Nitrieren, Aufkohlen, Carbonitrieren, PVD (Physical Vapor Deposition), CVD (Chemical Vapor Deposition) und lokalisiertes Laserhärten. Unter diesen Verfahren ist das Nitrieren das am häufigsten verwendete.

Was ist Nitrieren?

Nitrieren ist eine Oberflächenbehandlung, bei der Stickstoffatome oder -ionen in die Oberflächenschicht des Metalls eingebracht werden und Nitride bilden. Dies verbessert die Härte, die Verschleißfestigkeit und die Korrosionsbeständigkeit des Materials. Elemente wie Aluminium, Chrom, Vanadium und Molybdän helfen bei der Bildung stabiler und gleichmäßiger Nitride. Daher enthalten Stähle, die sich zum Nitrieren eignen, in der Regel diese Elemente.

Härte und Tiefe der Nitrierung

Die Härte der Nitrierschicht erreicht in der Regel über 400 HV, wobei die Tiefe in der Regel nicht mehr als 0,5 mm beträgt, da ein tieferes Eindringen immer schwieriger wird.

Ein P20-Stahl, der bei einer Temperatur von 510°C 80 Stunden lang nitriert wird, ergibt bei einer Ammoniak-Dissoziationsrate von 30-40% eine Nitriertiefe von 0,3-0,5 mm und eine Oberflächenhärte von 650-700 HV.

Im Gegensatz dazu kann H13-Stahl nach dem Abschrecken und zweimaligem Anlassen mit anschließendem Oberflächennitrieren eine Oberflächenhärte von etwa 1000 HV mit einer Nitrierschichttiefe von etwa 0,24 mm erreichen. Diese hohe Härte wird jedoch eher für Aluminium-Extrusionsformen verwendet und kommt bei Spritzgussformen seltener zum Einsatz.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Wahl des richtigen Werkzeugstahls entscheidend für eine qualitativ hochwertige, langlebige und kosteneffiziente Produktion in der Kunststoffspritzgussindustrie ist. Das Wissen um die Eigenschaften, Anwendungen und gebräuchlichen Arten von Formstahl ermöglicht es den Herstellern, fundierte Entscheidungen zu treffen, die ihren spezifischen Bedürfnissen entsprechen und die Gesamteffizienz der Produktion verbessern.

Mit der Weiterentwicklung der Technologie wächst auch die Palette der verfügbaren Formenstähle, die noch mehr Präzision und Langlebigkeit für künftige Fertigungsaufgaben versprechen.