Inhaltsübersicht

Umschalten aufOvermolding verstehen: Anwendungen, Herausforderungen und bewährte Praktiken

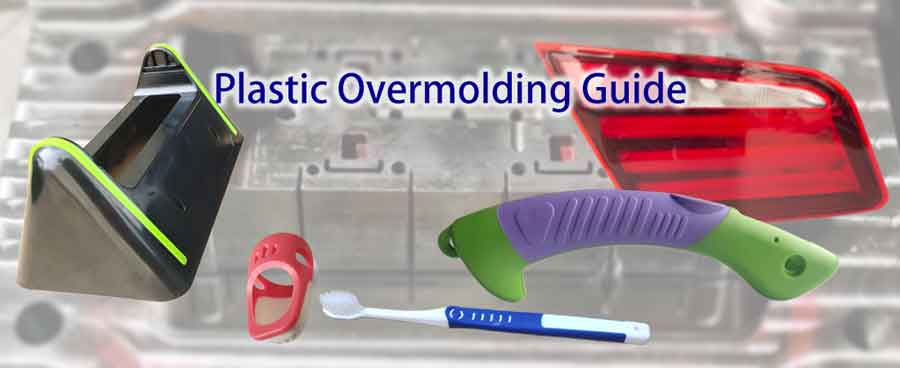

Overmolding, auch Plastic Overmolding, Molding Over Molding oder Injection Overmolding genannt, ist eine wichtige Spritzgusstechnik, die häufig bei Alltagsgegenständen wie Zahnbürsten, Gehäusen von Elektrowerkzeugen und Autoscheinwerfern eingesetzt wird. In diesem Artikel wird das Umspritzen erläutert und auf die üblichen Herausforderungen und die wichtigsten Vorsichtsmaßnahmen hingewiesen.

Verstehen des Umspritzens

Das Umspritzen ist ein Verfahren, bei dem ein Substrat, in der Regel ein vorgeformtes Kunststoffteil, in eine Form gelegt wird. Während des Prozesses wird geschmolzener Kunststoff in den Formhohlraum gespritzt und umhüllt das Substrat in den leeren Bereichen. Nach dem Abkühlen verschmelzen die beiden Materialien zu einem einzigen Produkt.

Obwohl das Einspritzgießen und das 2-Shot-Molding unter das Overmolding fallen, werden sie oft getrennt bezeichnet. In einer engeren Definition beinhaltet das Umspritzen speziell ein Kunststoffsubstrat, das manuell in die Form gelegt wird.

Materialien für das Umspritzen

Üblicherweise ist das Substrat beim Overmolding ein harter Kunststoff wie PA oder PC. Das umspritzte Material kann jedoch auch ein flexibler Kunststoff wie TPE oder TPU oder sogar ein anderes hartes Material sein.

Entscheidend ist, dass das Überspritzungsmaterial einen Schmelzpunkt hat, der gleich oder niedriger als der des Substrats ist. Die Verwendung desselben Materials für beide ist möglich, erfordert aber eine sorgfältige Einstellung der Spritzgießtemperatur, um zu verhindern, dass das Substrat teilweise schmilzt.

Mehrschüssiges Umspritzen

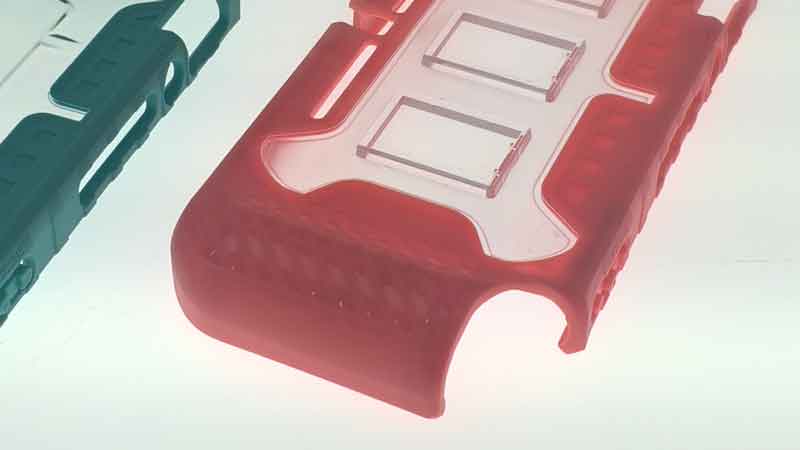

Beim Overmolding handelt es sich in der Regel um einen einzigen Overlay, für den zwei Spritzgussformen erforderlich sind. Das Endprodukt ist eine Kombination aus zwei Materialien oder zwei Farbvarianten desselben Materials.

Es gibt auch Fälle von doppeltem Umspritzen, wofür drei Formen erforderlich sind, was zu einem Produkt führt, das aus drei Materialien oder Farbvarianten besteht.

Theoretisch kann das Übergießen zwar mehrfach wiederholt werden, doch sind solche Praktiken in der Praxis selten und stehen nicht im Mittelpunkt dieser Diskussion.

Umspritzen vs. Umspritzen mit Einlegeteilen

Beim Spritzgießen werden in der Regel vorgefertigte Teile, oft aus Metallen wie Kupfer oder Edelstahl, in eine Spritzgussform eingelegt. Diese Teile können auch aus anderen Materialien wie Glas, Holz oder Fasern hergestellt werden.

Im Gegensatz dazu wird beim Overmolding ein zuvor spritzgegossenes Produkt (das Substrat) verwendet.

Aus dieser Unterscheidung geht hervor, dass für das Insert Molding in der Regel nur ein Spritzgießwerkzeug erforderlich ist, während für das Overmolding mindestens zwei, gelegentlich auch drei Werkzeuge benötigt werden.

Overmolding vs. 2-Shot Molding

Beim 2-Shot-Molding werden sowohl das Spritzgießen des Substrats als auch das Umspritzen in einer einzigen Spritzgießmaschine kombiniert. Nachdem das Substrat geformt wurde, wird es zum Umspritzen in eine andere Station innerhalb derselben Maschine gedreht, so dass das Substrat nicht mehr manuell umgeladen werden muss.

Dieses Verfahren kann sich sogar bis zum 3-Shot-Molding ausdehnen, insbesondere bei einigen Automobilprodukten, obwohl dies weniger üblich ist.

Handbuch für UmspritzungenBeim herkömmlichen Umspritzen wird das Substrat zunächst spritzgegossen, aus der Form entnommen und dann manuell in eine andere Form zum Umspritzen gelegt.

Vorteile für 2-Schuss-FormenDies macht das 2-Shot-Molding effizienter und arbeitssparender. Da das Substrat während des Umspritzens im 2-Shot-Verfahren heiß bleibt, ergibt sich außerdem oft eine stärkere Verbindung zwischen dem Substrat und dem Umspritzungsmaterial.

Auswahl der richtigen Option je nach ProduktionsvolumenDas 2-Shot-Molding erfordert jedoch hochpräzise Formen und ist daher mit höheren Investitionskosten verbunden. Daher hängt die Wahl zwischen diesen Verfahren vom Produktionsvolumen ab:

- Für die Großserienproduktion ist das 2-Shot-Molding aufgrund der kürzeren Zykluszeit, der stabilen Qualität und des geringeren Arbeitsaufwands vorzuziehen.

- Für kleinere Produktionsserien wird das Überspritzen empfohlen, um die Investitionskosten für die Form zu minimieren.

Vor- und Nachteile des Umspritzens

Das Umspritzen ist ein weit verbreitetes Kunststoffformverfahren mit vielen Vorteilen, aber auch einigen Einschränkungen. Hier sind die wichtigsten Vor- und Nachteile des Umspritzens:

Vorteile

- Erhöhter Komfort und Grip: Das Aufbringen einer weichen Kunststoffschicht auf harte Kunststoffteile verbessert den Komfort und die Griffigkeit des Produkts und eignet sich besonders für häufig verwendete Komponenten wie Griffe.

- Verbesserte Ästhetik: Overmolding kombiniert verschiedene Farben und Materialien, um ein attraktives Erscheinungsbild und eine ansprechende Struktur zu schaffen.

- Erhöhte Langlebigkeit und Stoßfestigkeit: Die weiche äußere Schicht absorbiert Stöße, schützt die inneren, harten Komponenten und erhöht die allgemeine Haltbarkeit.

- Reduzierte Montageschritte: Bei diesem Verfahren werden mehrere Teile zu einem einzigen zusammengefügt, was die spätere Montagearbeit reduziert.

- Verbesserte Rutschhemmung: Die weiche Kunststoffoberfläche verbessert die Rutschfestigkeit des Produkts, ideal für Produkte, die einen rutschfesten Griff erfordern.

- Vielseitigkeit: Unterschiedliche Materialkombinationen können Produkten eine Vielzahl von physikalischen und chemischen Eigenschaften verleihen.

Benachteiligungen

- Höhere Kosten: Das Umspritzen erfordert komplexere Formen und längere Produktionszeiten im Vergleich zum herkömmlichen Einstoff-Spritzgießen, was zu höheren Kosten führen kann.

- Design-Zwänge: Bei der Konstruktion müssen die Kompatibilität und Haftung zwischen zwei Materialien berücksichtigt werden, was die Konstruktionsfreiheit einschränken kann.

- Einschränkungen bei der Materialauswahl: Nicht alle Materialien sind für das Umspritzen geeignet; es muss eine Kombination gewählt werden, die gut haftet.

- Komplexität der Produktion: Dieses Verfahren ist komplexer als das Einstoff-Spritzgießen und erfordert höhere technische Fähigkeiten und eine genauere Produktionskontrolle.

- Recycling-Herausforderungen: Produkte, die mehrere Materialien enthalten, können schwieriger zu recyceln und wiederzuverwenden sein.

Zusammenfassend lässt sich sagen, dass die Overmolding-Technologie zwar eine verbesserte Funktionalität und Ästhetik bietet, aber auch Herausforderungen in Bezug auf Kosten, Design und Materialauswahl mit sich bringt.

Gängige Materialien und ihre Verwendung beim Umspritzen

Zu den Trägermaterialien beim Overmolding gehören häufig Materialien wie PA, PC, ABS/PC und ABS, während TPE, TPU, TPR und TPO häufig für die Overmolding-Schicht gewählt werden. Diese Mischung aus weichen und harten Kunststoffen stellt die typischste Form des Umspritzens dar.

2. Mehrfarbiges KunststoffteilEs ist auch möglich, Hartplastik sowohl für das Substrat als auch für den Overmold zu verwenden, in der Regel aus demselben Material, das aus ästhetischen Gründen oft in mehrfarbigen Kombinationen verwendet wird.

3. Überschreitung der Grenzwerte für die WandstärkeAußerdem kann in Fällen, in denen die maximale Dicke eines spritzgegossenen Produkts überschritten wird, ein Zweischuss-Spritzgießverfahren verwendet werden. Auf diese Weise wird sichergestellt, dass jedes einzelne Formteil innerhalb der maximal zulässigen Dicke bleibt.

Theoretisch gehen die Möglichkeiten über die genannten Materialien hinaus. Im Grunde genommen kann jeder Kunststoff für das Overmolding verwendet werden. Wenn Sie spezielle Anforderungen haben, können Sie uns gerne für weitere Informationen kontaktieren.

Warum die Klebekraft beim Umspritzen wichtig ist

Die Haftfestigkeit ist ein Schlüsselfaktor beim Umspritzen von Kunststoffen. Wenn die Verbindung zwischen den beiden Materialien schwach ist, kann sich die umspritzte Schicht während des Gebrauchs ablösen oder trennen. Dies wirkt sich nicht nur auf das Aussehen, sondern auch auf die allgemeine Haptik und Funktionalität des Produkts aus. Wenn sich zum Beispiel der Gummigriff eines Elektrowerkzeugs oder eines Zahnbürstengriffs löst, kann dies unangenehm und frustrierend sein.

Bei Produkten, die abgedichtet werden müssen, wie z. B. bei wasserdichten Gehäusen, ist die Festigkeit der Verklebung sogar noch wichtiger. Dies gilt insbesondere dann, wenn das weiche umspritzte Teil als Knopf dient, der wiederholt gedrückt wird. Wenn die Verklebung versagt, kann es zu Undichtigkeiten kommen, die zu einem Produktausfall führen können.

Stufen der Klebefestigkeit beim Umspritzen

Die Klebekraft beim Umspritzen kann variieren. Es ist hilfreich, die verschiedenen Stufen zu verstehen, da jede Stufe die Produktleistung unterschiedlich beeinflusst:

Schwache Verklebung: Das weiche Material lässt sich leicht von Hand abziehen, und es bleiben keine Rückstände auf dem harten Kunststoff zurück. Dieses Niveau ist in der Regel für die meisten Anwendungen nicht akzeptabel.

Mäßige Verklebung: Das weiche Material lässt sich nur mit größerem Aufwand abreißen, und ein kleiner Teil davon bleibt auf der harten Oberfläche zurück. Dieser Grad kann für unkritische Teile akzeptabel sein.

Starke Bindung: Das weiche Material lässt sich fast nicht entfernen, ohne das Teil zu beschädigen. Wenn es doch reißt, bleibt eine sichtbare Schicht auf dem harten Kunststoff zurück. Dennoch kann es in bestimmten Bereichen zu einer schwächeren Haftung kommen, z. B. an Stellen, die weit vom Anschnitt entfernt sind (wo das Material kühler wird) oder wo die Wand dünner ist.

Überspritzungshaftungstest

Was beeinflusst die Klebekraft beim Umspritzen?

Die Verklebung erfolgt durch teilweises Schmelzen.

Beim Umspritzen wird das weiche Material in geschmolzenem Zustand eingespritzt und kommt in direkten Kontakt mit dem festen Substrat. Die Wärme des weichen Materials erhöht die Temperatur der Substratoberfläche gerade so weit, dass diese erweicht, aber nicht geschmolzen oder verformt wird. Dadurch können die beiden Materialien auf molekularer Ebene leicht miteinander verschmelzen, wie bei einem Mini-Schweißeffekt an der Verbindungsstelle. Deshalb ist Wärme so wichtig: zu wenig, und die Verbindung findet nicht statt; zu viel, und das Teil kann sich verziehen.

Schlüsselfaktoren, die die Bindungsstärke beeinflussen

1. Die Art des Substratmaterials spielt eine Rolle.

Einige Kunststoffe lassen sich leichter verkleben als andere. Im Allgemeinen lassen sich Substrate mit einer niedrigeren Glasübergangstemperatur (Tg) oder einem niedrigeren Erweichungspunkt besser verkleben.

Von den gängigen Trägermaterialien lässt sich PP (Polypropylen) am leichtesten verkleben, gefolgt von ABS und PC. PA (Nylon) ist schwieriger zu verkleben, und POM (Acetal) ist das schwierigste Material.

2. Die Materialkompatibilität verbessert die Haftung.

Die Formmassen werden häufig so modifiziert, dass sie besser mit dem Substrat kompatibel sind. Dies geschieht in der Regel durch Zugabe von Bestandteilen, die dem Substrat chemisch ähnlich sind oder aus dem gleichen Material bestehen. Je enger die Übereinstimmung, desto stärker die Verbindung.

3. Die Reinheit des weichen Materials wirkt sich auf die Leistung aus.

Einige weiche Materialien enthalten Zusatzstoffe - zum Beispiel zur Verringerung der Härte -, die die Verbindung schwächen können.

So benötigen TPEs, die sich mit Nylon verbinden sollen, im Allgemeinen eine Härte von Shore 60A oder höher. Wenn Sie ein weicheres Gefühl wünschen, werden Weichmacher zugesetzt, aber das führt in der Regel zu einer geringeren Haftfestigkeit. Selbst wenn nach dem Abziehen keine Rückstände auf dem Substrat zurückbleiben, erfordert eine starke Verklebung immer noch beträchtliche Kraft, um sie wieder zu lösen.

4. Die Wanddicke beeinflusst die Wärmeübertragung.

Dickere Teile halten mehr Wärme zurück, was dazu beiträgt, die Klebefläche des Substrats weicher zu machen und die Verschmelzung zu verbessern. Dünne Teile kühlen zu schnell ab, wodurch eine starke Verbindung schwieriger zu erreichen ist.

Andere häufige Probleme beim Umspritzen und Lösungen

Kurzer Anschnitt: Schon eine kleine Unzulänglichkeit bei der Einspritzung kann zu ästhetischen Mängeln führen, die eine Ablehnung des Produkts zur Folge haben. Es ist von entscheidender Bedeutung, die Anschnittstelle sorgfältig zu gestalten, um kurze Schüsse zu vermeiden. Eine Design for Manufacturability (DFM)-Bewertung kann zur Beurteilung der Eignung der Anschnittposition verwendet werden, wobei der Schwerpunkt auf dem erforderlichen Einspritzdruck liegt.

Flash: Zu große Spalte zwischen dem Formhohlraum und dem Substrat können zu Flash (überschüssiger Kunststoff) führen. Außerdem kann ein ungeeignetes Anschnittdesign, das zu einem übermäßigen Einspritzdruck führt (um kurze Schüsse zu vermeiden), ebenfalls zu Gratbildung führen.

Wichtige Design-Tipps für umspritzte Teile

1. Die Wandstärke wirkt sich auf die Wärme und die Verklebung aus.

Wenn die Wand des Substrats zu dünn ist, ist es schwieriger, die Oberfläche für die Verklebung ausreichend zu erwärmen, ohne Verformungen zu verursachen. Dickere Wände können mehr Wärme an der Oberfläche absorbieren, während das Innere kühler bleibt, wodurch die Gefahr des Verziehens verringert wird.

Das Gleiche gilt für das Überformungsmaterial. Wenn es zu dünn ist, kann es nicht genug Wärme leiten, um sich richtig mit dem Substrat zu verbinden. Eine Wandstärke von mindestens 1,5 mm wird im Allgemeinen für gute Klebeergebnisse empfohlen.

2. Auf die Klebefläche und den Abstand zu den Spannungszonen kommt es an.

Größere Klebeflächen verteilen die Kräfte besser und verringern das Risiko einer Trennung unter Belastung. Ist die Klebefläche zu klein, konzentriert sich mehr Spannung auf eine Stelle, so dass sie sich leichter ablösen kann. Wenn die Klebeflächen weiter von Bereichen mit hoher Flexibilität oder Verformung entfernt sind, verbessert sich auch die Haltbarkeit, da diese Bereiche während des Gebrauchs weniger Abziehkraft erfahren.

3. Fügen Sie Rillen, Löcher oder Hinterschneidungen hinzu, um die Haftung zu verbessern.

Rillen und Löcher können die Klebefläche vergrößern, während Hinterschneidungen wie mechanische Sperren wirken, die verhindern, dass sich das weiche Material ablöst. Diese Merkmale funktionieren jedoch besser bei festeren Materialien - in der Regel Shore A 60 oder höher. Bei sehr weichen Elastomeren (wie Shore A 45 oder niedriger) ist der Nutzen begrenzt, da sich das Material immer noch biegen und leichter ablösen kann.

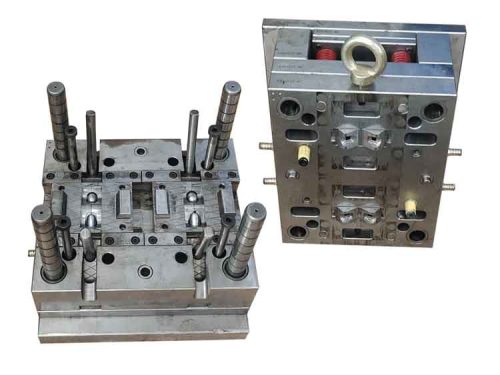

Wichtige Überlegungen bei der Herstellung von Umspritzungsformen

Die Herstellung von Formen für das Umspritzen erfordert höhere Präzision und ein gründliches Verständnis der Umspritzmaterialien. Die folgenden Aspekte sind bei der Konstruktion von Formen für das Umspritzen zu berücksichtigen:

Präzisionspassung zwischen Substrat und Form: Die Passung zwischen dem Substrat und dem Formhohlraum beim Umspritzen muss sehr präzise sein. Der Spalt zwischen dem Substrat und dem Formhohlraum sollte nach dem Einlegen des Substrats zwischen 0,01 und 0,03 mm betragen. Diese Präzision ist entscheidend, da Materialien wie TPE, die für ihre Fließfähigkeit bekannt sind, bei einem zu großen Spalt leicht Grate bilden können.

Umgekehrt kann ein zu kleiner oder negativer Spalt, z. B. -0,01 bis -0,02 mm, zu Vertiefungen auf der Substratoberfläche führen. Daher muss die Form mit hoher Genauigkeit hergestellt werden.

Angussgestaltung beim Umspritzen: Die Gestaltung der Anschnitte in Umspritzwerkzeugen ist äußerst kritisch. Sie müssen eine vollständige Füllung gewährleisten und gleichzeitig eine ausreichende Haftkraft aufrechterhalten. Entscheidend ist, dass alle zu umspritzenden Bereiche nicht zu weit von den Anschnitten entfernt sind. Damit soll vermieden werden, dass in diesen Bereichen ein unzureichender Einspritzdruck oder zu niedrige Temperaturen herrschen, was die Qualität des Überspritzens beeinträchtigen könnte.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Umspritzen eine vielseitige und weit verbreitete Technik des Kunststoffspritzgießens ist, die die Funktionalität und Ästhetik von Produkten verbessert. Trotz seiner Komplexität bietet das Umspritzen bei richtiger Materialauswahl, präzisem Werkzeugdesign und Beachtung wichtiger Aspekte wie Haftung, kurze Schüsse und Gratbildung erhebliche Vorteile.

Das Verständnis der Nuancen zwischen Umspritzen, Insert Molding und 2-Shot Molding ist entscheidend für die Auswahl des richtigen Verfahrens für bestimmte Anwendungen und für die Abwägung von Effizienz, Kosten und Produktionsvolumen.