Inhaltsübersicht

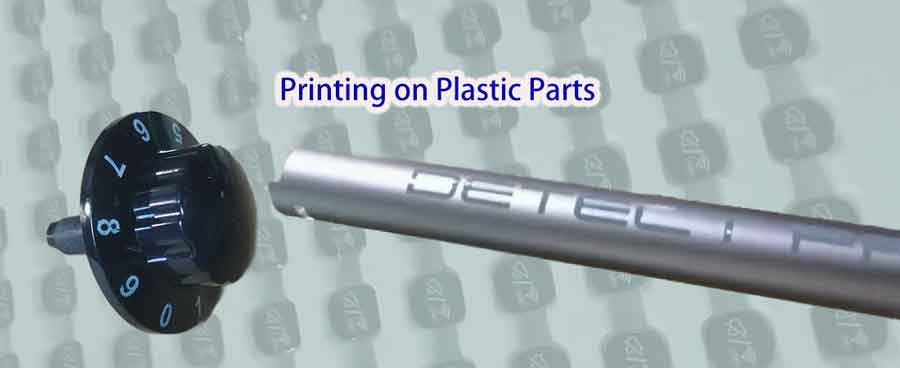

Umschalten aufArten des Drucks auf Kunststoffteile

Bei der Herstellung von Kunststoffartikeln ist es üblich, eine Reihe von Designs oder Text auf die Oberfläche zu drucken, um sie optisch aufzuwerten. Dabei werden oft Elemente wie Firmenlogos, Produktmodellnummern und verschiedene andere Muster oder Kunstwerke hinzugefügt.

Gegenwärtig gibt es eine Vielzahl von Techniken, um diese Drucke auf Kunststoffteile aufzubringen. Unter ihnen sind Siebdruck, Tampondruck und Laserätzung die am häufigsten verwendeten Verfahren.

Siebdruck

Wie der Siebdruck funktioniert

Der Siebdruck beruht auf den Grundprinzipien der “Verblockung” und “Farbdurchlässigkeit”. Dieser Prozess kann in mehrere wichtige Schritte unterteilt werden:

1. Erstellen des Siebrahmens: Zunächst wird ein Rahmen benötigt, der normalerweise aus Holz oder Metall besteht. Ein Siebgewebe, in der Regel ein feines Nylon- oder Polyestergewebe, wird straff über diesen Rahmen gespannt.

2. Auftragen der Fotoemulsion: Eine Schicht der Fotoemulsion wird gleichmäßig auf das Sieb aufgetragen. Sobald sie belichtet wird, härtet diese Emulsion aus, während die unbelichteten Bereiche weich bleiben und mit Wasser abgewaschen werden können.

3. Belichtung: Das vorbereitete Muster (in der Regel ein schwarzes Muster auf einem transparenten Film) wird auf das mit der Fotoemulsion beschichtete Sieb gelegt und dann belichtet. Nach der Belichtung bleiben die Bereiche der Emulsion unter dem Motiv weich.

4. Entwickeln: Nach der Belichtung wird das Sieb mit Wasser abgewaschen. Die unbelichtete Emulsion wird abgewaschen, wodurch die Details des Musters zum Vorschein kommen. Auf diese Weise kann die Farbe nur durch diese nicht blockierten Teile des Gewebes dringen.

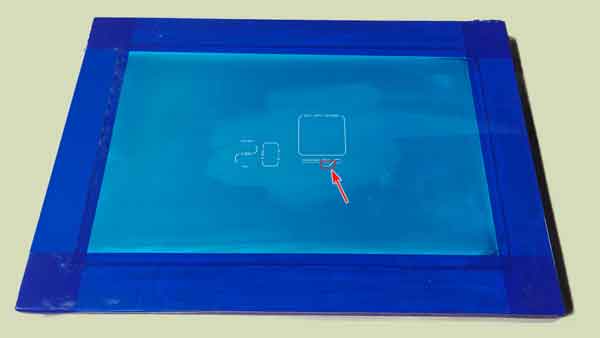

Das Bild zeigt das Gesamterscheinungsbild des gesamten Siebdruckrahmens sowie eine Nahaufnahme der Maschenstruktur des Rahmens.

Auf dem Bild ist zu erkennen, dass die dem Muster entsprechenden Maschenbereiche offen sind und die Tinte durchlassen, während die anderen Bereiche mit einer lichtempfindlichen Emulsion bedeckt sind, die die Tinte blockiert.

5. Drucken: Das Sieb wird über das zu bedruckende Material gelegt. Die Farbe wird darüber gegossen, und mit einem Rakel wird die Farbe gleichmäßig durch die freien Bereiche des Gewebes auf das Material gedrückt.

6. Reinigung und Wiederverwendung: Nach dem Druck wird das Sieb gründlich gereinigt, um alle Farbe und Emulsion zu entfernen, so dass es für die weitere Verwendung bereit ist.

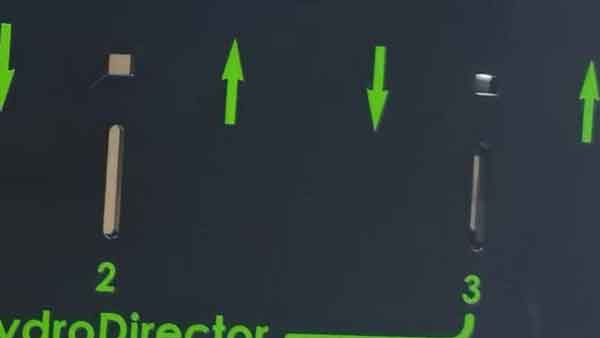

Beispiele für den Bildschirmdruck

Vorteile des Siebdrucks

Vielseitigkeit: Der Siebdruck kann auf einer Vielzahl von Materialien wie Papier, Kunststoff, Metall, Glas, Holz und sogar Stoff angewendet werden.

Haltbare und dicke Farbschichten: Die Farbschicht im Siebdruck ist im Vergleich zu anderen Druckverfahren dicker, was zu lebendigeren Farben mit guter Lichtechtheit und Verschleißfestigkeit führt.

Leuchtende Farben: Durch die direkte Übertragung der Farbe vom Sieb auf das Material ist die Farbsättigung hoch, was zu auffälligen Effekten führt.

Kosteneffektiv für die Massenproduktion: Der Siebdruck ist äußerst kosteneffektiv für die Produktion großer Mengen. Ist die Vorlage erst einmal erstellt, ermöglicht sie eine schnelle und wirtschaftliche Vervielfältigung.

Nachteile des Siebdrucks

Einschränkungen der Druckoberfläche: Die Fläche für den Siebdruck sollte möglichst eben sein. Unebene Oberflächen können zu einer ungleichmäßigen Farbverteilung führen. Übermäßige Vertiefungen können verhindern, dass das Sieb richtig aufliegt, was den Druck behindert.

Herausforderungen bei zylindrischen Oberflächen: Der Siebdruck auf zylindrischen Oberflächen ist zwar möglich, erfordert aber, dass sich das Sieb synchron mit der Drehung des Produkts bewegt, was die Komplexität und die Kosten erhöht. Diese Methode ist für die Kleinserienproduktion weniger geeignet.

Volumenanforderungen: Der Siebdruck eignet sich im Allgemeinen eher für die Großserienproduktion, da Vorrichtungen zur Positionierung der Produkte während des Drucks erforderlich sind. Es gibt einfache und umfassende Vorrichtungen für kleine bzw. große Mengen. Die manuelle Positionierung mit einfachen Vorrichtungen kann eine höhere Fehlerquote aufweisen.

Farbeinschränkungen: Für jede Farbe ist ein eigenes Sieb erforderlich. In der Regel werden sie für Einzel-, Doppel- oder Dreifarben verwendet. Eine Erhöhung der Anzahl der Farben kann die Produktion erschweren und die Kosten in die Höhe treiben, mit dem zusätzlichen Risiko, dass die verschiedenen Farben nicht übereinstimmen.

Auflösungsbeschränkungen: Im Vergleich zu anderen Drucktechniken wie dem Digitaldruck bietet der Siebdruck eine geringere Detailgenauigkeit und Auflösung.

Reinigung und Wartung: Regelmäßige Reinigung und Wartung des Bildschirms sind notwendig, besonders in Umgebungen mit hoher Produktionsintensität.

Umweltaspekte: Einige Lösungsmittel und Farben, die im Siebdruck verwendet werden, können umweltschädlich sein. Es ist wichtig, darauf zu achten, dass die Druckfarben Umweltstandards wie RoHS und REACH erfüllen.

Prozesse der Tintenhärtung

Haltbarkeit durch Aushärtung sicherstellen Damit Druckfarben eine optimale Haftung und Haltbarkeit erreichen, ist ein Aushärtungsprozess unerlässlich. Es gibt zwei Hauptarten von Aushärtungsmethoden:

Thermische Aushärtung: Bei diesem Verfahren werden die Druckerzeugnisse in eine Kammer mit konstanter Temperatur gelegt. Sie werden mit Ferninfrarotstrahlen bestrahlt oder mit Heißluft erhitzt, wodurch eine thermische Reaktion ausgelöst wird, die die Tinte härtet. Die Temperatur wird im Allgemeinen zwischen 60 °C und 100 °C geregelt, manchmal kann sie auch 150 °C erreichen.

Im Allgemeinen können höhere Aushärtungstemperaturen zu besseren Druckergebnissen führen. Allerdings kann eine Hochtemperaturbehandlung zu Schrumpfung und Verformung führen, so dass es darauf ankommt, auf welchem Kunststoffmaterial gedruckt wird.

UV-Härtung: Bei diesem Verfahren werden die bedruckten Gegenstände bestimmten Wellenlängen von ultraviolettem (UV) Licht ausgesetzt. Der photoreaktive Prozess unter UV-Licht bewirkt, dass die Tinte aushärtet. Die UV-Härtung ist eine wirksame Methode zur schnellen Verfestigung der Farbe und eignet sich besonders für bestimmte Arten von Farbrezepturen und Druckanwendungen.

Rotationssiebdruck - Video-Walkthrough

Was Sie sehen werden. Dieses Video demonstriert kurz, wie der Siebdruck funktioniert: Farbe wird mit einem Rakel durch die offenen Bereiche einer Schablone (Sieb) auf ein Kunststoffsubstrat gedrückt und anschließend getrocknet/gehärtet.

Von flach bis zylindrisch. Der Siebdruck wird in der Regel für flache Teile ohne Vorsprünge verwendet. Mit dem Rotationssiebdruck lässt sich das Verfahren auf zylindrische Teile ausweiten.

Synchronisierte Bewegung (wie es sich dreht). Das Teil dreht sich synchron mit dem Bildschirm. In diesem Beispiel koppelt ein Zahnstangenantrieb die Bewegung präzise. Einige Systeme nutzen die Reibung zwischen dem Bildschirm und dem Teil, um es zu drehen, aber wir bevorzugen ein formschlüssiges Getriebe, um Schlupf und die damit verbundenen Unschärfen zu vermeiden.

Fixierung und Passung. Das Teil greift in einen Positionierungsknopf/Feststeller. Die Passung muss präzise sein: Ein zu lockerer Sitz führt zum Verschmieren des Drucks, ein zu fester Sitz erschwert das Einsetzen und birgt das Risiko einer Beschädigung.

Registrierung und Qualität. Die gedruckten Zahlen und die innere Rille richten sich an festen Referenzpositionen aus - nichts ist zufällig. Der Rotationssiebdruck erfordert viel Liebe zum Detail, um Klarheit, Genauigkeit und starke Haftung zu erreichen.

Tampondruck

Wie der Tampondruck funktioniert

Ein indirekter Ansatz für komplexe Oberflächen Der Tampondruck ist ein indirektes Druckverfahren, das in erster Linie zum Bedrucken unregelmäßiger Oberflächen oder schwierig zu bedruckender Materialien eingesetzt wird. Die grundlegenden Schritte des Tampondrucks lassen sich wie folgt zusammenfassen:

1. Plattenherstellung und Ätzen: Zunächst wird eine Druckplatte mit dem gewünschten Muster erstellt, die in der Regel aus Metallen wie Stahl oder Kupfer besteht. Der Musterbereich wird mit winzigen Vertiefungen geätzt.

2. Farbfüllung: Anschließend wird die Farbe in die geätzten Bereiche der Druckplatte gefüllt.

3. Entfernen von überschüssiger Farbe: Mit einem Rakel wird die überschüssige Farbe von der Oberfläche der Platte abgestreift, so dass nur die geätzten Bereiche farbig bleiben.

4. Verwendung des Tampons: Ein weicher, elastischer Silikontampon (der Tampon im Tampondruck) kommt mit der Platte in Kontakt und überträgt die Farbe von den geätzten Bereichen auf den Tampon.

5. Übertragung auf das Produkt: Der Tampon bewegt sich dann zu dem zu bedruckenden Gegenstand und drückt sanft nach unten, um die Tinte vom Tampon auf die Oberfläche des Gegenstandes zu übertragen. Die Weichheit und Elastizität des Silikontampons ermöglicht es ihm, sich an verschiedene unregelmäßige Oberflächen anzupassen.

6. Trocknen und Aushärten: Die Tinte trocknet und härtet auf der Oberfläche des Gegenstands aus, wodurch der Druckvorgang abgeschlossen wird.

Vorteile des Tampondrucks

Geeignet für komplizierte Oberflächen: Der Tampondruck ist in der Lage, unregelmäßige, unebene, gewölbte und sogar raue Oberflächen zu bedrucken.

Feine Detaildarstellung: Mit diesem Verfahren können komplizierte Muster und Texte gedruckt werden, wodurch es sich für den hochpräzisen Grafikdruck eignet.

Vielseitigkeit in der Materialkompatibilität: Der Tampondruck kann auf eine Vielzahl von Materialien angewendet werden, darunter Kunststoffe, Metalle, Glas, Keramik und Holz.

Anpassungsfähigkeit in Farbe: Es können mehrere Tintenfarben verwendet werden, allerdings kann pro Druckzyklus nur eine Farbe aufgetragen werden. Mehrfarbiger Druck kann durch mehrere Druckzyklen erreicht werden.

Effizienz und Flexibilität: Der Tampondruck eignet sich gut für die schnelle Produktion und die Anpassung von Kleinserien und ermöglicht einen einfachen Plattenwechsel.

Nachteile des Tampondrucks

Farbbeschränkungen: Ähnlich wie beim Siebdruck kann pro Druckzyklus nur eine Farbe verwendet werden, was den Mehrfarbendruck zeitaufwändiger und kostspieliger macht.

Beschränkungen der Druckoberfläche: Der Tampondruck eignet sich zwar hervorragend für unebene Oberflächen, stößt aber bei extrem unregelmäßigen Oberflächen oder stufenartigen Strukturen an seine Grenzen. Diese Formen können die Ausdehnung des Silikontampons behindern, wodurch sein Kontakt mit der Druckoberfläche beeinträchtigt wird. Unvollständiger Kontakt kann zu verzerrten Druckmustern führen und damit die Druckqualität beeinträchtigen. Es muss besonders darauf geachtet werden, dass der Tampon die gesamte Druckfläche gleichmäßig berührt, um einen klaren und präzisen Druck zu erzielen.

Mustergrößenbeschränkungen: Aufgrund der Größenbeschränkungen des Silikontampons ist die Druckfläche im Allgemeinen klein und eignet sich nicht für den großflächigen Druck.

geringe Tintentiefe bei Einzeldrucken: Die in einem einzigen Druckzyklus aufgetragene Tintenschicht ist relativ dünn. Dies kann durch die Durchführung von zwei oder drei Druckzyklen effektiv kompensiert werden, was jedoch auch höhere Produktionskosten mit sich bringt.

Trocknungszeit der Tinte: Einige Arten von Tinte benötigen längere Trocknungszeiten, was die Produktionseffizienz beeinträchtigen kann.

Umweltauswirkungen: Bestimmte Tampondruckfarben können flüchtige organische Verbindungen (VOC) enthalten, die ein potenzielles Risiko für die Umwelt und die Gesundheit der Anwender darstellen.

Farbanforderungen für Sieb- und Tampondruck

Sieb- und Tampondruck erfordern spezifische Farbeigenschaften, um optimale Leistung und Haltbarkeit auf Kunststoffoberflächen zu gewährleisten. Nachfolgend sind einige wichtige Anforderungen an die Farbe aufgeführt.

Haftung der Tinte auf dem Substrat

Die Haftung zwischen Farbe und Kunststoff ist eine grundlegende Voraussetzung sowohl für den Sieb- als auch für den Tampondruck. Die Haftung wird am häufigsten mit dem Kreuzschraffur-Haftungstest - oft auch als Rastertest bezeichnet - bewertet, während eine schnellere, informelle Methode darin besteht, den Druck mit einem Fingernagel oder einem Kunststoffspatel abzukratzen, um zu sehen, ob er abblättert.

Kunststoffe lassen sich aufgrund ihrer Tintenhaftung in zwei Kategorien einteilen:

Gute Adhäsion: Kunststoffe mit höherer molekularer Polarität - wie ABS (oft die einfachste und bevorzugte Wahl für den Kunststoffdruck), PA, PC und PVC - haben eine relativ hohe Oberflächenenergie, so dass die Druckfarben ohne Vorbehandlung gut haften. Für diese Materialien ist es in der Regel ausreichend, eine kompatible Tinte zu wählen.

Schlechte Haftung: Niedrigpolare Kunststoffe wie PE, PP, PET und POM (die am schwierigsten zu bedrucken sind) erfordern in der Regel eine Vorbehandlung, um eine ausreichende Farbhaftung zu erzielen. Zu den üblichen Methoden gehören die Plasma- oder Corona-Behandlung, die Beflammung oder die Anwendung eines Primers/Haftvermittlers.

In einigen Fällen können Kunststoffe, die Weichmacher oder andere Zusatzstoffe enthalten, dazu führen, dass die Haftung der Tinte mit der Zeit nachlässt, da diese Chemikalien an die Oberfläche wandern. Um dies zu verhindern, wird empfohlen, neue Materialien zu verwenden und Kunststoffe mit unbekannten Zusatzstoffen zu vermeiden.

Alkohol-Resistenz

Einige Kunststoffprodukte, vor allem in der Medizintechnik, der Elektronik und der Innenausstattung von Kraftfahrzeugen, können während des Gebrauchs mit Alkohol in Berührung kommen. In diesen Fällen ist es wichtig, Druckfarben zu wählen, die gegen Alkohol beständig sind.

Zur Prüfung der Alkoholbeständigkeit wird ein mit Alkohol getränkter Wattebausch 50-100 Mal über die bedruckte Oberfläche gerieben. Wenn sich die Tinte abzulösen beginnt, ist die Tinte nicht alkoholbeständig. In Umgebungen, in denen Alkoholbeständigkeit erforderlich ist, sollten Sie Druckfarben wählen, die für den Kontakt mit Alkohol ausgelegt sind. Dies hängt von der Tintenrezeptur, den Zusatzstoffen und dem Aushärtungsverfahren ab.

UV-Beständigkeit (Sonnenlichtbeständigkeit)

Während Standardtinten für den Innenbereich geeignet sind, müssen Produkte, die für den Außenbereich bestimmt sind, über Tinten verfügen, die gegen ultraviolettes Licht (UV) resistent sind, um eine Verschlechterung bei längerer Sonneneinstrahlung zu verhindern.

Unter UV-Belastung können Druckfarben verblassen, sich verfärben und schließlich pulverisieren oder abblättern.

Daher sind UV-beständige Druckfarben für Produkte im Außenbereich erforderlich. Ein mit Standardtinte bedrucktes Produkt zeigte beispielsweise nach nur sechs Monaten Sonneneinstrahlung eine deutliche Farbveränderung von Grün zu Blau.

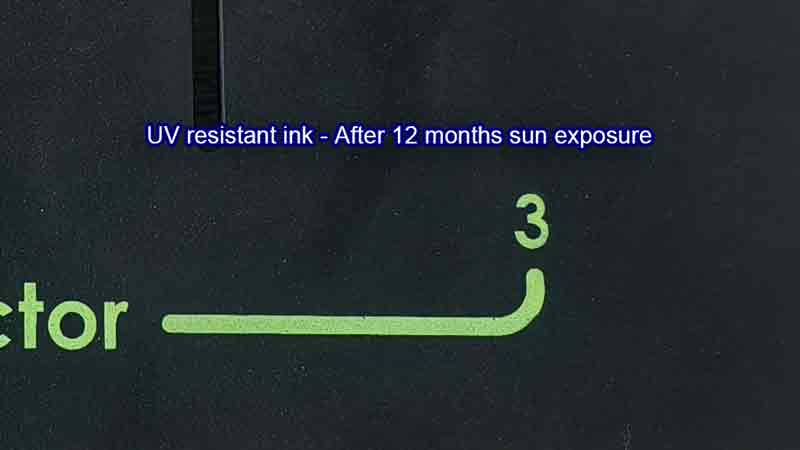

Bei Verwendung von UV-beständiger Tinte blieb die Farbe jedoch auch nach 12 Monaten stabil, mit nur geringem Verschleiß in bestimmten Bereichen.

Lasergravur

Laserätzung ist auch bekannt als Lasergravur oder Lasermarkierung. Dabei werden mit Hilfe von hochenergetischen Laserstrahlen Markierungen auf die Oberfläche geätzt. Mit dieser Methode können dauerhafte und präzise Markierungen wie Texte, Muster und Strichcodes auf verschiedenen Arten von Kunststoffoberflächen erzeugt werden. Das Lasermarkierungsverfahren umfasst in der Regel die folgenden Schritte:

Wie das Laserätzen funktioniert

Gestaltung des Bildmaterials: Der erste Schritt ist die Gestaltung des zu kennzeichnenden Inhalts, der Text, Grafiken, Strichcodes usw. umfassen kann. Diese Entwürfe werden in der Regel mit einer speziellen Software auf einem Computer erstellt.

Einstellung der Laserparameter: Je nach gewünschtem Markierungseffekt und der Art des Kunststoffs werden die Parameter des Lasers, wie Leistung, Geschwindigkeit, Fokus und Frequenz, entsprechend eingestellt.

Ausführung der Laserbeschriftung: Das Kunststoffprodukt wird auf den Arbeitstisch der Laserbeschriftungsmaschine gelegt. Der Laser sendet einen energiereichen Strahl aus, der sich entlang einer vorgegebenen Bahn bewegt und auf die Oberfläche des Kunststoffs fokussiert.

Materialreaktion: Wenn der Laser die Kunststoffoberfläche berührt, können je nach Beschaffenheit des Kunststoffs und den Lasereinstellungen verschiedene physikalische oder chemische Reaktionen auftreten:

- Materialentfernung: Der Laser trägt eine Schicht der Oberfläche ab, wodurch eine vertiefte Markierung entsteht.

- Farbe ändern: Die Hitze des Lasers bewirkt eine Farbänderung des Kunststoffs, wodurch ein deutlicher Kontrast in der Markierung entsteht.

- Chemische Veränderung: Der Laser löst eine chemische Reaktion aus, die die Farbe oder Textur der Materialoberfläche verändert.

Kühlung und Verarbeitung: Nach Beendigung des Markierungsprozesses kann eine Abkühlung und zusätzliche Bearbeitung erforderlich sein, um die Qualität der Markierung zu gewährleisten.

Vorteile der Laserbeschriftung

Präzision und Detailgenauigkeit: Die Lasermarkierung kann extrem feine und komplexe Muster erzeugen.

Berührungsloses Verfahren: Der Markierungsprozess erfolgt ohne physischen Kontakt, wodurch Verschleiß und Verformung des Produkts reduziert werden.

Geschwindigkeit und Automatisierung: Die Kennzeichnung ist schnell und kann leicht in automatisierte Produktionslinien integriert werden.

Haltbarkeit: Die Markierungen sind langlebig und resistent gegen Verblassen oder Abnutzung.

Die Wirksamkeit der Lasermarkierung kann jedoch je nach Art und Farbe des Kunststoffs variieren. Verschiedene Materialien reagieren unterschiedlich auf den Laser, was eine Anpassung der Laserparameter für bestimmte Materialien erforderlich macht.

Nachteile der Laserbeschriftung

Farbliche Einschränkungen: Die mit der Lasermarkierung erzielbaren Farben hängen weitgehend vom Material und seiner Reaktion auf den Laser ab. In der Regel sind die Markierungen in einem hellen Grau gehalten, um sich vom Hintergrund abzuheben. Aufgrund technischer Beschränkungen sind andere Farben nur begrenzt möglich.

Einschränkungen auf unebenen Oberflächen: Aufgrund der eingeschränkten Brennweite kann es bei der Lasermarkierung schwierig sein, gleichmäßige und klare Drucke auf unebenen oder strukturierten Oberflächen zu erzielen.

Bedenken zur Dauerhaftigkeit: Obwohl Lasermarkierungen im Allgemeinen als dauerhaft gelten, können sie unter bestimmten Bedingungen verblassen oder sich abnutzen, z. B. bei längerer Einwirkung von intensivem Licht oder aggressiven Chemikalien.

Schlussfolgerung

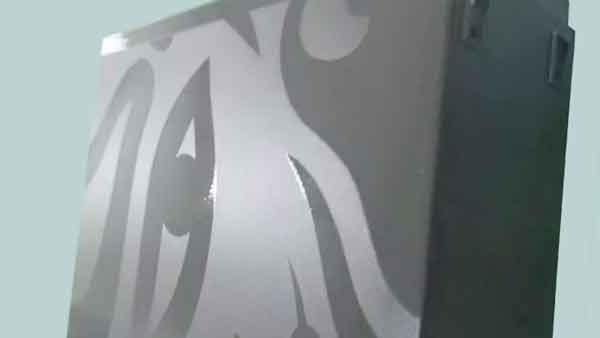

Das Bedrucken von Kunststoffprodukten beschränkt sich nicht nur auf den Siebdruck, den Tampondruck und die Lasergravur, sondern es gibt auch andere Verfahren wie den Wassertransferdruck, die In-Mold-Dekoration, die Heißprägung (Folienprägung) und den Tintenstrahldruck. Auch wenn diese Techniken nicht so weit verbreitet sind wie die drei erstgenannten oder ein höheres Produktionsvolumen erfordern, hat jede von ihnen ihre eigenen Merkmale.

Bei der Auswahl der geeigneten Drucktechnologie sollten verschiedene Faktoren wie Materialtyp, Oberflächeneigenschaften, Designanforderungen und Produktionsmaßstab berücksichtigt werden, um sowohl die ästhetischen als auch die praktischen Anforderungen des Produkts zu erfüllen.