Inhaltsübersicht

Umschalten aufWarum das Kunststoffglühen für einige Spritzgussteile erforderlich ist

Der Zweck des Glühens von Kunststoff ist es, einige der Probleme zu lösen, die beim Spritzgießen von Kunststoffprodukten auftreten. Beim Kunststoff-Spritzgießen entstehen im Produkt häufig Eigenspannungen aufgrund von Faktoren wie Temperatur und Druck. Wenn diese Eigenspannungen zu groß werden, können sie zu Qualitätsproblemen wie instabilen Abmessungen, Verzug, Verformung oder sogar Rissen im Endprodukt führen. So wie Stahl geglüht werden muss, können auch Kunststoffprodukte durch das Glühen verbessert werden.

Beim Glühen wird das Kunststofferzeugnis in erster Linie auf eine bestimmte Temperatur erhitzt und dann unter kontrollierten Bedingungen langsam abgekühlt. Durch diesen Prozess können sich die Moleküle im Kunststoff neu ausrichten, wodurch innere Spannungen verringert oder beseitigt werden und die Dimensionsstabilität und Gesamtqualität des Produkts verbessert wird.

Neben dem Glühen umfasst die Nachbearbeitung von Kunststoffprodukten auch die Feuchtigkeitskonditionierung. Bei der Feuchtigkeitskonditionierung wird der Feuchtigkeitsgehalt des Kunststoffs erhöht, wodurch die Zähigkeit des Materials verbessert werden kann, was vor allem bei PA (Polyamid)-Materialien wichtig ist. Durch die Anpassung des Feuchtigkeitsgehalts des Materials können seine mechanischen Eigenschaften verbessert werden, wodurch das Endprodukt haltbarer und stabiler wird.

Zusammenfassend lässt sich sagen, dass Glühen und Feuchtigkeitskonditionierung entscheidende Schritte bei der Kunststoffverarbeitung sind. Sie tragen dazu bei, die Leistung und Qualität der Produkte zu verbessern und die Stabilität und Haltbarkeit von Kunststoffprodukten im täglichen Gebrauch zu gewährleisten.

Ursachen von Eigenspannungen in spritzgegossenen Produkten

Eigenspannungen in spritzgegossenen Produkten können durch verschiedene Faktoren entstehen:

- Ungleichmäßige Kühlung von Kunststoffteilen in der Form.

- Ungleichmäßige Plastifizierung.

- Inkonsistente Kristallisation und Orientierung der Kunststoffmoleküle innerhalb des Kunststoffteils.

- Die Verwendung von Metalleinlagen, die in der Nähe des Einsatzes einen erheblichen Unterschied in der Temperatur und Abkühlgeschwindigkeit im Vergleich zu den angrenzenden Bereichen bewirken.

Diese Faktoren führen zu einer inkonsistenten Schrumpfung in verschiedenen Teilen des Kunststoffteils, was unweigerlich zu inneren Spannungen führt. Das Vorhandensein von Eigenspannungen führt häufig zu Verformungen oder Rissen in den Kunststoffteilen während ihrer Verwendung. Deshalb ist es wichtig, Wege zu finden, um diese Spannungen zu beseitigen.

Je nach den Eigenschaften des Kunststoffs und den Anforderungen für seine Verwendung können die Teile einer Glühbehandlung und einer Feuchtigkeitskonditionierung unterzogen werden. Diese Verfahren sind darauf ausgerichtet, innere Spannungen zu verringern und die Gesamtqualität und Haltbarkeit der Kunststoffprodukte zu verbessern.

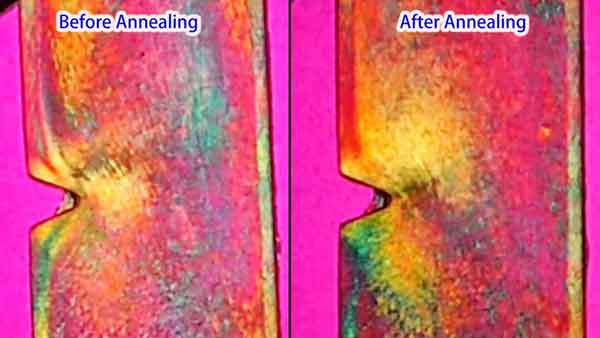

Hinweis: Auf dem Bild ist zu erkennen, dass der Spannungsbereich unterhalb der V-Kerbe nach der Wärmebehandlung verschwunden ist.

Schritte des plastischen Glühens

Das Kunststoffglühen ist ein thermisches Verfahren zum Abbau von inneren Spannungen in Kunststoffteilen, die durch ungleichmäßige Abkühlung oder während des Herstellungsprozesses entstehen können. Der Glühprozess umfasst in der Regel die folgenden Schritte:

Erwärmen: Bei diesem Verfahren werden die Kunststoffteile für eine bestimmte Zeit in einen Ofen oder ein flüssiges Medium (z. B. heißes Wasser, heißes Mineralöl, Glycerin, Ethylenglykol oder flüssiges Paraffin) bei einer bestimmten Temperatur gelegt und anschließend langsam abgekühlt. Die Glühtemperatur wird in der Regel so eingestellt, dass sie 10-20 °C höher als die Gebrauchstemperatur des Teils oder 10-20 °C niedriger als die Wärmeformbeständigkeit des Kunststoffs ist. Die Temperatur sollte weder zu hoch sein, um ein Verziehen und Verformen des Teils zu vermeiden, noch zu niedrig, da sonst der beabsichtigte Nachbehandlungseffekt nicht erreicht wird. Die Dauer des Glühens hängt von der Art des Kunststoffs, der Temperatur des Heizmediums, der Form und Wandstärke des Teils und den Präzisionsanforderungen an das Teil ab.

Haltetemperatur: Die Teile werden für eine bestimmte Zeit auf dieser Temperatur gehalten, damit sich die inneren Spannungen umverteilen können. Die Dauer hängt von der Art des Kunststoffs und der Dicke des Teils ab.

Slow Cooling: Nach Abschluss des Glühvorgangs ist es wichtig, die Teile langsam abzukühlen, um die Bildung neuer Spannungen zu verhindern. Dies wird in der Regel dadurch erreicht, dass die Teile im Ofen auf natürliche Weise abkühlen und nach dem Abschalten der Heizquelle allmählich die Raumtemperatur erreichen.

Jeder Kunststofftyp hat seine eigene Glühtemperatur und -dauer. Zum Beispiel haben Materialien wie ABS, Polycarbonat und Nylon jeweils unterschiedliche Glühanforderungen. Daher muss das Glühverfahren an den jeweiligen Kunststofftyp angepasst werden. Eine ordnungsgemäße Glühbehandlung kann die Dimensionsstabilität von Kunststoffprodukten erheblich verbessern und die Wahrscheinlichkeit der Rissbildung verringern.

Hinweis: Hier wird der Wärmebehandlungsprozess für die Scheinwerferabdeckung eines Autos gezeigt. Das Produktmaterial ist PC (Polycarbonat), und die Behandlung wird bei einer Temperatur von 130°C für eine Dauer von 3 Stunden durchgeführt.

Ergebnisse der Glühbehandlung

Das Glühverfahren bringt bei der Behandlung von Kunststoffteilen bedeutende Ergebnisse. Erstens beseitigt es interne Spannungen und stabilisiert die Abmessungen. Dieser Aspekt ist entscheidend für die Beibehaltung der Form- und Größenkonstanz von Kunststoffprodukten.

Bei kristallinen Kunststoffen kann das Tempern auch den Kristallinitätsgrad verbessern und die kristalline Struktur stabilisieren. Diese Verbesserung erhöht normalerweise den Elastizitätsmodul und die Härte des Materials. Es ist jedoch zu beachten, dass dieses Verfahren die Bruchdehnungsrate verringern kann.

Es ist erwähnenswert, dass nicht alle Kunststoffteile unbedingt nachbehandelt werden müssen. So können beispielsweise Polyoxymethylen (POM) und chlorierte Polyether-Kunststoffe, obwohl sie innere Spannungen aufweisen, diese Spannungen allmählich von selbst abbauen. Dies ist auf die hohe Flexibilität der Polymere und ihre niedrigereGlasübergangstemperatur zurückzuführen. In Fällen, in denen die Anforderungen an Kunststoffteile nicht so hoch sind, kann eine Nachbehandlung daher überflüssig sein. Diese Flexibilität im Nachbehandlungsprozess ermöglicht einen maßgeschneiderten Ansatz je nach den spezifischen Bedürfnissen und Eigenschaften des betreffenden Kunststoffs.

Glühverfahren für gängige Kunststoffe

Die folgenden Informationen enthalten empfohlene Glühtemperaturen und -medien für verschiedene gängige Kunststoffarten. Diese Kurzanleitung hilft, die spezifischen Glühverfahren für verschiedene Kunststoffe zu verstehen.

| Plastik Typ | Mittel | Glühtemperatur (°C) |

|---|---|---|

| ABS | Wasser oder Luft | 60~75 |

| PS | Wasser oder Luft | 60~70 |

| PMMA | Luft | 75 |

| POM | Öl oder Luft | 160 |

| PP | Luft | 150 |

| HDPE | Wasser | 100 |

| PC | Öl oder Luft | 120~130 |

| PET | Stickstoffgefüllter Ofen | 130~150 |

| PBT | Chlorgefüllter Ofen | 130~150 |

| PA6 | Wasser oder Öl | 100-130 |

| PA66 | Wasser/Kaliumacetat (1/1,25) 3~6 | 100 |

Diese Tabelle dient als allgemeiner Leitfaden. Es ist wichtig zu beachten, dass die genaue Glühtemperatur und das Glühmedium je nach Kunststoffsorte und den gewünschten Eigenschaften des Endprodukts variieren können. Je nach Dicke, Größe und Komplexität des Kunststoffteils können Anpassungen erforderlich sein.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Wärmebehandlung kein übliches Verfahren für spritzgegossene Produkte ist. Meistens lässt man die Produkte im Laufe der Zeit auf natürliche Weise altern, um Spannungen abzubauen. Darüber hinaus gibt es jetzt neben dem Glühen auch Methoden zum Abbau innerer Spannungen durch Ultraschallbehandlung und die Anwendung von Hochdruck. Das Verständnis des Prozesses des Kunststoffglühens bietet jedoch einen umfassenderen Einblick in die Herstellung von Spritzgussteilen und ermöglicht dessen Einsatz in notwendigen Situationen.