Boyan Manufacturing Solutions

Wir sind spezialisiert auf die Erbringung kundenspezifischer Kunststoff-Spritzgießdienstleistungen

Wir bei Boyan Manufacturing Solutions sind stolz darauf, qualitativ hochwertige Kunststoff-Spritzgussformen und Gussteile sowie fachkundige Entwicklungsunterstützung und Kundendienst anzubieten. Vor allem aber helfen wir Ihnen dabei, Ihr Budget einzuhalten.

Unsere Dienstleistungen

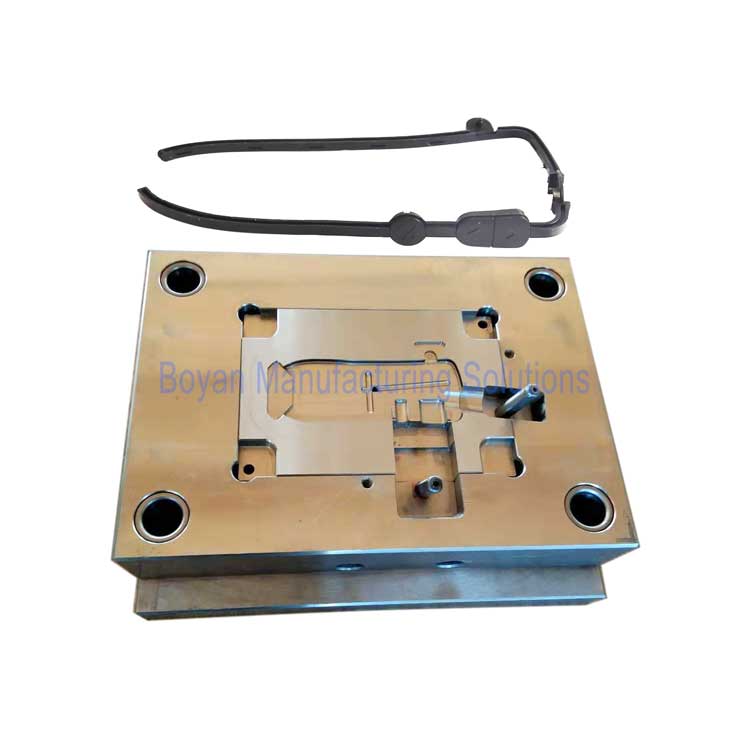

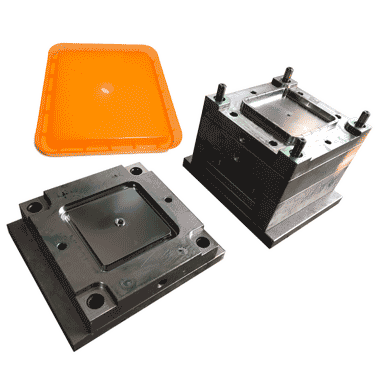

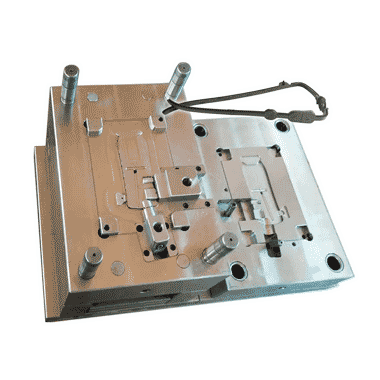

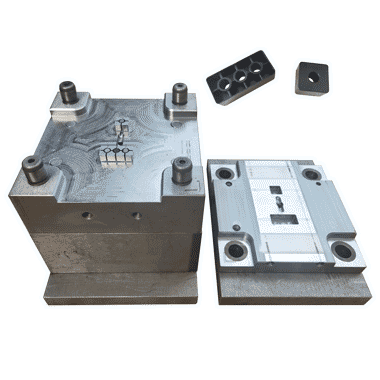

Design und Herstellung von Spritzgussformen

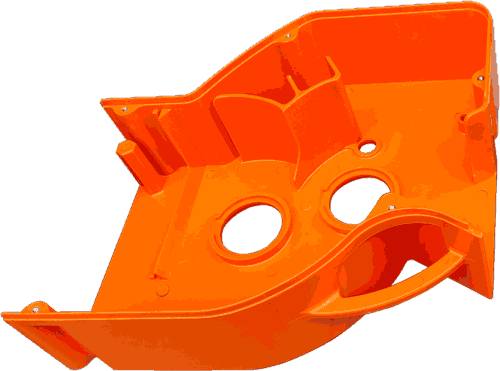

Kundenspezifischer Spritzgussservice

Wir bieten umfassende Dienstleistungen in den Bereichen Formenbau, Herstellung und Sonderspritzguss an.

Unser Fachwissen umfasstPräzisionsspritzguss, Micro Molding, Overmolding, Insert Molding, 2-Shot Molding und so weiter.

Unsere Servicebereiche umfassen elektronische Geräte, Haushaltsprodukte, Konsumgüter, Getriebekomponenten (wie Getriebe und Schrauben) und Automobilteile. Ganz gleich, was Sie benötigen, wir bieten eine breite Palette von Lösungen.

Wir verwenden Präzisionsspritzgießmaschinen verschiedener Tonnagen und Kapazitäten. Mit Hilfe von Temperaturregelungsanlagen können wir Produkte mit unterschiedlichen Spezifikationen herstellen, die der Kundenzufriedenheit entsprechen.

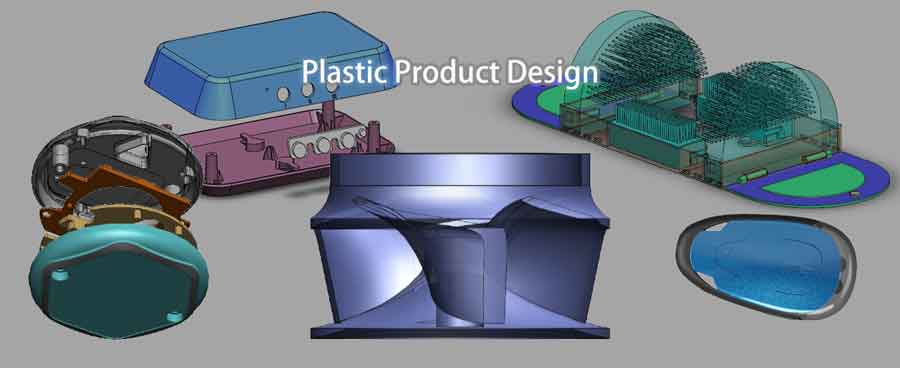

Produktdesign und Reverse Engineering

Zu unseren Dienstleistungen im Bereich Teiledesign gehören dieOptimierung bestehender Designs zur Verbesserung der Formbarkeit und Reverse Engineering. Grundlage hierfür ist unser tiefes Verständnis von Spritzgussteilen und Formen. Unsere erfahrenen Konstrukteure können Konstruktionsaufgaben in kurzer Zeit erledigen.

Darüber hinaus können wir ein erstes Produktdesign durchführen, wenn Sie uns konzeptionelle Skizzen zur Verfügung stellen. Im Vergleich zu professionellen Designfirmen sind unsere Designgebühren viel günstiger.

Auswahl des Materials

Unsere Materialexperten bieten professionelle Beratung und verfügen über umfassendes Wissen über thermoplastische Kunststoffe, einschließlich Allzweckkunststoffe (wie PP, PE, PS, ABS, PMMA), technische Kunststoffe (wiePC, POM, PA6, PA66, PET) und Hochtemperaturkunststoffe (wie PES, PEEK, PPS, PSU, PBI).

Wir halten uns an bewährte Verfahren und betonen, dass die Wahl des richtigen Materials für den Erfolg Ihres Produkts entscheidend ist, da Änderungen nur schwer möglich sind, sobald der Formenbau beginnt.

Schnelles Prototyping

Um unseren Kunden einen bequemen Service zu bieten, bieten wir 3D-Druckdienste an. Zu den gängigen Materialien gehören Standard-Photopolymerharz, Nylon (mit und ohne Glasfaser), transparentes Harz und Elastomere (wie TPU, TPE und Silikon).

Die typische Durchlaufzeit beträgt 1 bis 3 Tage. Die Kunden müssen Dateien im STEP- oder STL-Format bereitstellen.

Nachbearbeitung

Wir bieten eine Vielzahl von Nachbearbeitungsdienstleistungen an, darunter Lackieren, Drucken und Markieren (Siebdruck, Tampondruck, Lasermarkierung), Galvanisieren, Polieren, Bearbeitung (Bohren, Fräsen usw.), Schweißen und Montage.

Diese Prozesse sind in hohem Maße von menschlichen Faktoren beeinflusst und erfordern umfangreiche Erfahrung und ein hohes Maß an Verantwortung. Bitte beachten Sie, dass für diese Dienstleistungen Mindestbestellungen erforderlich sind.

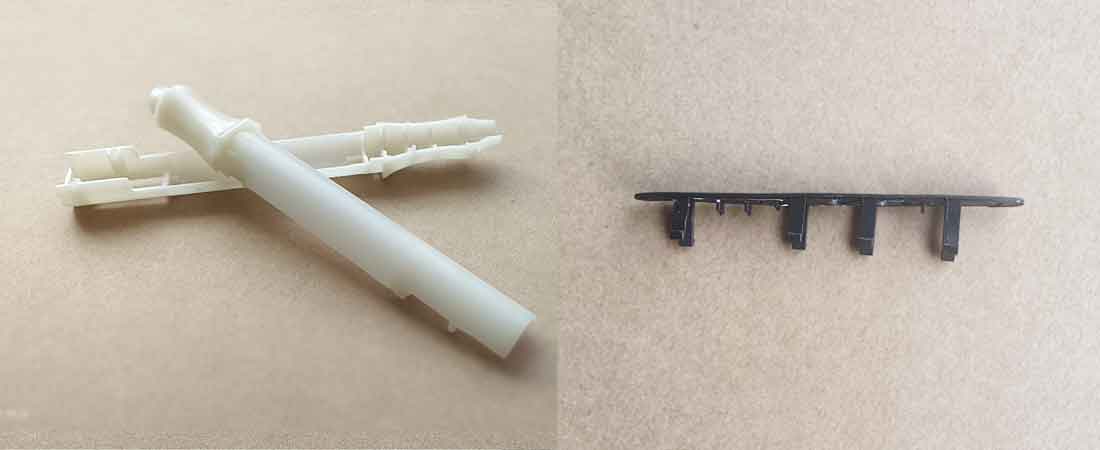

Produkt-Schaufenster

Typ: Präzisionsblankpressen

Dieses Beispiel eines Lego-Teils zeigt, wie man die Präzision des endgültigen Kunststoffteils im Spritzgussverfahren erreicht. Klicken Sie, um mehr Details zu sehen.

Typ: Präzisionsblankpressen

Ein Kunststoff-Objektivhalter für Smartphone-Kameras, hergestellt im 2-Schuss-Spritzgussverfahren mit PA6+GF-Substrat und TPU-Umspritzung... Klicken Sie, um mehr zu sehen.

Typ: klarer Kunststoffspritzguss

Dies sind Linsen für LED-Leuchten. Das Oberflächenmuster ist für die richtige Projektion der Lichter sehr wichtig. Jedes Teil muss das gleiche Gewicht haben, um in der Großserienproduktion Kosten zu sparen.

Typ: Präzisionsblankpressen

Dies ist ein Stiftverbinder, der auf Leiterplatten verwendet wird. Hohe Präzision und Gleichmäßigkeit sind erforderlich.

Typ: Präzisionsblankpressen / TPU-Blankpressen

Dies ist eine Seitendichtung für Handys, mit dem Material TPU. Es gibt kleine Details, die mit hoher Präzision gemacht werden, um Blitze zu verhindern.

Typ: TPE-Umspritzung

Dies ist ein Griff für Elektrowerkzeuge. Das Substrat ist ABS mit TPE umspritzt.

Typ: Verchromung

Dies ist ein breiter reflektierender Spiegel aus ABS, dessen Oberfläche mit Chrom beschichtet ist.

Typ: Ultraschallschweißen

Der Tassenkörper besteht aus 2 Wänden zur besseren Wärmeisolierung. Der Boden ist mit dem Becherkörper verschweißt. Das Material für diesen Becher ist ABS.

Warum sollten Sie uns wählen?

Qualitätskontrolle - von Anfang bis Ende

Bei Boyan ist die Lieferung von Qualitätsformen oder -produkten unsere Mission. Qualität ist nicht nur ein Ergebnis, sondern resultiert aus der Kontrolle jedes Prozessschrittes.

1. Analyse der Produktgestaltung

Qualität beginnt, wenn wir zum ersten Mal mit dem Produktdesign in Berührung kommen. Wir überprüfen das Teiledesign und besprechen mit dem Kunden alle Bereiche, die möglicherweise geändert oder optimiert werden müssen.

Wenn wir den Verwendungszweck des Produkts kennen, können wir die Anforderungen an das Erscheinungsbild, die Materialeigenschaften und die Maßhaltigkeit besser verstehen. Für Teile, die präzise Passungen erfordern, empfehlen wir angemessene Toleranzen für die Hauptabmessungen.

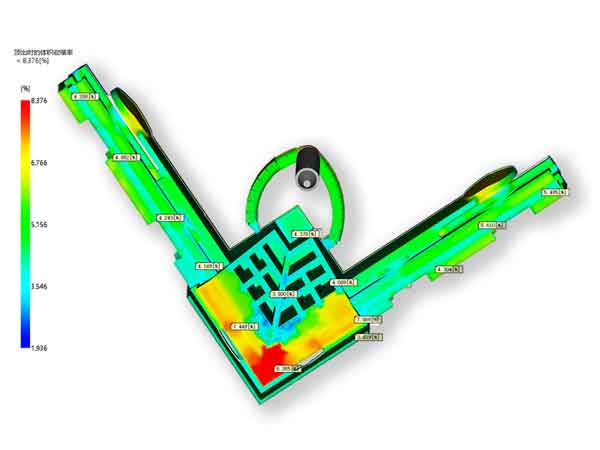

Anschließend führen wir eine Design for Manufacturing (DFM)-Analyse durch, oft begleitet von einer Fließanalyse. Diese Berichte enthalten das vorgeschlagene Werkzeugdesign, potenzielle Spritzgießfehler und Strategien zur Abschwächung oder Vermeidung dieser Fehler...

Viele Gussfehler sind vorhersehbar und können vermieden oder auf ein akzeptables Maß beschränkt werden.

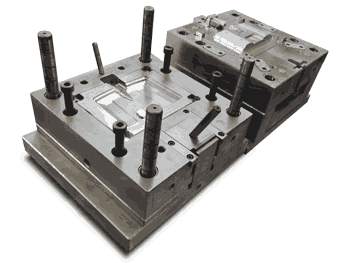

2. Professioneller Formenbau

Bei der Herstellung der Formen kontrollieren wir streng alle Faktoren, die die Qualität beeinflussen, wie unten aufgeführt:

Die genaue und angemessene Formgestaltung ist für Spritzgießprojekte von entscheidender Bedeutung. Dazu gehören die Auswahl der Trennebene, die Gestaltung der Anschnitte, Schieber und Heber sowie die Art und Lage der Auswerferstifte.

Wir entwerfen die optimale Lösung auf der Grundlage der Produkteigenschaften und senden die Formzeichnungen zur Bestätigung an den Kunden.

Wir wählen geeignete Bearbeitungsmaschinen auf der Grundlage der Präzisionsanforderungen an die Form aus, um das beste Gleichgewicht zwischen Kosten und Qualität zu erreichen.

Unsere Ausrüstung reicht von Standard-Präzisionsmaschinen bis hin zu Hochpräzisionsmaschinen wie Hochgeschwindigkeitsfräsen, Spiegelelektroerosion und langsames Drahtschneiden. Falls erforderlich, können wir ein Niveau erreichen, bei dem keine manuelle Montage erforderlich ist, so dass die Formteile direkt für den Einsatz montiert werden können.

Wir wählen geeignete Formenstähle auf der Grundlage des für das Produkt verwendeten Kunststoffs und der Produktionsmenge. Wir wählen Materialien von seriösen Formstahlherstellern aus, um die Qualität und Langlebigkeit der Formen zu gewährleisten.

Gemeinsam verwendete Formenstähle sind P20, 718H, 2738H, H13, S136H und NAK80.

Sicherstellung des Projekterfolgs durch korrekte Qualitätsstandards

Die Festlegung präziser Qualitätsstandards ist ein heikler Prozess, und wir bieten Ihnen unsere fachkundige Beratung an, um den Erfolg Ihres Projekts für kundenspezifische Kunststoffteile sicherzustellen.

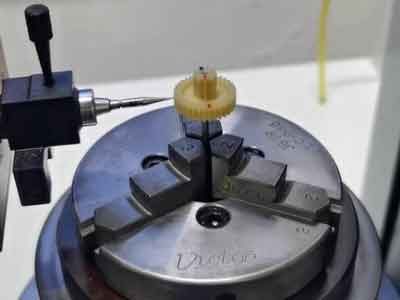

3. Produktinspektion

Wir legen Abnahmestandards auf der Grundlage des Verwendungszwecks des Produkts fest und konzentrieren uns dabei auf Erscheinungsbild, Maßtoleranzen und gelegentlich auf zerstörende Prüfungen zur Überprüfung der Materialfestigkeit. Diese Normen bilden die Qualitätsvereinbarung zwischen uns und dem Kunden.

Entsprechend diesen Qualitätsanforderungen führen wir Sichtprüfungenund Maßmessungen durch. Zu den üblichen Werkzeugen gehören Messschieber, Sonderanfertigungen und manchmal auch Koordinatenmessgeräte (CMM). Wir erstellen Prüfberichte mit Fotos und Videos, damit Sie Informationen aus erster Hand erhalten.

Wenn Sie eine Partnerschaft mit einem Kunststoffspritzgießer für ein kundenspezifisches Projekt anstreben, bietet dieser Artikel eine Schritt-für-Schritt-Anleitung, um ein hochwertiges Ergebnis zu gewährleisten.

Wir stellen sicher, dass unsere wettbewerbsfähigen Preise immer auf einer angemessenen Qualität beruhen, die Ihren Bedürfnissen entspricht.

Niedriger Preis - ausreichende Qualität

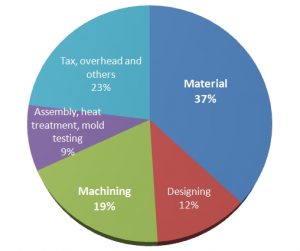

In unserem Full-Service-Unternehmen legen wir Wert auf Bezahlbarkeit und Transparenz bei kundenspezifischen Kunststoffspritzgussprojekten.

Wir können Ihnen eine detaillierte Kostenaufstellung anbieten, damit Sie die genaue Zusammensetzung der Kosten sehen können.

So wird sichergestellt, dass jeder Artikel vernünftig und genau berechnet wird und Sie voll zufrieden sind.

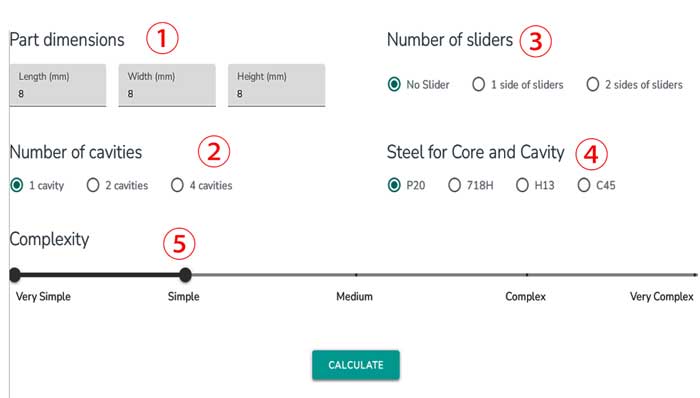

Unser Online-Kostenrechner für Schimmelpilze

Mit unserem hochmodernen Online-Formenkostenrechner können Sie innerhalb von Sekunden eine genaue Kostenschätzung für Ihr Kunststoffteil erhalten!

Geben Sie einfach die ① Teileabmessungen, ② Anzahl der Kavitäten, ③ Anzahl der Schieber, ④ den Stahl für Kern und Kavität sowie den ⑤ Komplexitätsgrad ein und Sie erhalten ein umfassendes Preisangebot.

Seien Sie versichert, dass unser tatsächlicher Kostenvoranschlag für Schimmelpilze in der Regel mit diesem geschätzten Bereich übereinstimmt.

Verabschieden Sie sich von langen Wartezeiten und begrüßen Sie die Effizienz unseres Schimmelkostenrechners!

Kunststoff-Spritzgießverfahren

Die DFM- und Mold-Flow-Analyse kann Ihnen dabei helfen, potenzielle Produktionsprobleme zu vermeiden, das Bauteil- und Werkzeugdesign zu optimieren und den gesamten Produktionszyklus zu verkürzen.

Dazu gehören die Entscheidung über Typ und Position der Einspritzkanäle und Auswerferstifte, die Analyse der Wanddicke und des Verzugs, mögliche Formgebungsfehler und deren Lösungen und so weiter.

- Die Gestaltung von Formen erfordert viel Erfahrung, große Sorgfalt und ist zeitaufwändig.

- Die Konstruktion der Form ist ein Schlüsselfaktor für den Erfolg der Form, da die Bearbeitung ausschließlich auf den Zeichnungen basiert.

- Oft ist es eine Zusammenarbeit zwischen den Gießern und den Designern, um sicherzustellen, dass jedes Detail richtig arrangiert wurde.

- Dieser Vorgang dauert in der Regel 2 bis 5 Tage.

- Dazu gehören in der Regel CNC-Fräsen, Draht- und Elektrodenerosion (und die Bearbeitung von Elektroden).

- Zwischen der Grob- und der Fertigbearbeitung kann eine Wärmehärtung erforderlich sein.

- Es gibt verschiedene Arten von Verarbeitungsgeräten, und die Wahl der richtigen Geräte kann Kosten sparen und gleichzeitig die Qualitätsanforderungen erfüllen.

- Der Bearbeitungsprozess dauert in der Regel 7 bis 15 Tage.

- Idealerweise sollten die Formteile mit einem sehr hohen Präzisionsgrad hergestellt werden, damit die Form einfach zusammengebaut und in Betrieb genommen werden kann. Das ist möglich, aber sehr kostspielig.

- In der gängigen Praxis werden die bearbeiteten Teile in der Regel poliert oder modifiziert, um sicherzustellen, dass ein idealer Eingriff der zusammenpassenden Komponenten erreicht wird.

Kleine Fehler und Auslassungen im Design sollten ebenfalls behoben werden. - Der Zusammenbau der Form dauert normalerweise 5 bis 15 Tage.

- In dieser Phase prüfen wir, ob die Form wie erwartet funktioniert und ob die T0-Muster die Maßtoleranzen einhalten, ohne erkennbare Mängel sind und bei der Montage ordnungsgemäß funktionieren.

- Bei T0-Mustern ist die Oberflächentextur in der Regel noch nicht aufgebracht und der Werkzeugstahl noch nicht gehärtet, um mögliche Werkzeugkorrekturen oder -änderungen vorwegzunehmen.

- Die Zykluszeit vom Beginn der Formenherstellung bis zum T1-Muster beträgt in der Regel 25 bis 40 Tage.

- Die Form oder die T0-Muster können Fehler oder Unvollkommenheiten aufweisen, die behoben werden müssen.

- Manchmal verlangt der Kunde Änderungen am Design der Teile.

- Danach werden T1-Stichproben zur Kontrolle angefertigt.

- Die Änderung der Form dauert normalerweise 15 bis 30 Tage.

- Nachdem die Muster genehmigt wurden und die Form geprüft und produktionsbereit ist, ist es an der Zeit, die Oberflächenstrukturen aufzubringen und die Werkzeuge zu härten.

- Einige Kunststoffteile haben eine polierte oder geschliffene Oberfläche (die einfach durch Elektrodenerosion erzielt werden kann), so dass sie nicht texturiert werden müssen.

- Bei den harten Formen (aus Stahl H13, S136 usw.) wird der Stahl vor der Endbearbeitung gehärtet, so dass sie in diesem Stadium nicht mehr gehärtet werden müssen.

Jetzt sind wir bereit, die Form zu liefern oder mit der Produktion zu beginnen!

Erfahrungsberichte von Kunden

- Bei Boyan schätzen wir stets die Möglichkeit, Herausforderungen anzunehmen, Kreativität zu fördern und uns gemeinsam mit den Unternehmen unserer Kunden weiterzuentwickeln

Häufig gestellte Fragen

Im Allgemeinen ist STEP das am weitesten verbreitete Format, das von den meisten Konstruktionsprogrammen für die Konvertierung unterstützt wird. Zu unseren Konstruktionswerkzeugen gehören UG und SolidWorks.

Es ist wichtig zu wissen, dass wir gelegentlich Dateien im STL-Format erhalten. STL-Dateien sind jedoch nur für den 3D-Druck geeignet und können nicht für die Bearbeitung von Formen verwendet werden. Für die Konvertierung von STL-Dateien in das STEP-Format fallen auf Wunsch zusätzliche Kosten an.

Auf jeden Fall, aber wir brauchen detaillierte Informationen über die Verwendung des Produkts. Dazu gehört, worum es sich bei dem Produkt handelt, welche Betriebsumgebung es hat (hohe/niedrige Temperaturen), ob es im Freien oder in Innenräumen verwendet wird und ob es korrosionsbeständig oder flammhemmend sein muss. Außerdem müssen wir die erforderlichen mechanischen Eigenschaften wie Festigkeit und Zähigkeit (Schlagzähigkeit) kennen. Mit diesen Informationen können wir Ihnen bei der Auswahl des am besten geeigneten Kunststoffs für Ihr Projekt helfen.

Ja, wir bieten kundenspezifische Farbanpassung auf der Grundlage der Kundenanforderungen. Die Farben können entsprechend den RAL- oder Pantone-Codes angepasst werden. Allerdings ist diese Methode aufgrund der leichten Abweichungen zwischen den verschiedenen Ausgaben der Farbkarten nicht ganz genau. Dies haben wir bei unserer Zusammenarbeit mit vielen Anbietern von Farbanpassungen festgestellt, weshalb die Bereitstellung eines Farbmusters vorzuziehen ist.

Für die Farbabstimmung gibt es zwei Methoden: die nachträgliche Zugabe von Farbpulver oder Masterbatch oder die Vormischung der Farbe im Rohstoffwerk. Letzteres erfordert eine größere Abnahmemenge.

Die Vorlaufzeit für Spritzgießprojekte hängt von der Komplexität, der Präzision und der Größe der Form ab. In der Regel liegt der Produktionszyklus für eine Spritzgussform zwischen 25 und 40 Tagen. Die ersten Muster, die mit der Form hergestellt werden, werden als T0-Muster bezeichnet.

Nach der Inspektion der T0-Muster sind möglicherweise Änderungen an der Form erforderlich. Dazu können Konstruktionsanpassungen oder Korrekturen zur Einhaltung der vorgegebenen Abmessungen gehören. Nach den Änderungen wird der nächste Satz von Mustern, die so genannten T1-Muster, hergestellt. Dieser Zyklus kann weitere 15 bis 25 Tage in Anspruch nehmen, hinzu kommt die Zeit für den Versand und die Prüfung der Muster, insgesamt also etwa 30 Tage.

Zusammenfassend lässt sich sagen, dass der gesamte Prozess vom Beginn bis zur Fertigstellung einer Form im Allgemeinen etwa 2 bis 3 Monate dauert. Manchmal ist eine zweite Änderungsrunde erforderlich, was jedoch seltener der Fall ist.

Eine effiziente Kommunikation während der Stichprobenprüfung und des Problemlösungsprozesses ist entscheidend. Andernfalls kann sich der gesamte Zeitplan weiter verlängern.

Wir haben keine Beschränkungen für das MOQ. Bei einigen Produkten kann die Menge sogar bei 100 Stück liegen. Wir hoffen, dass dies in Zukunft zu mehr Bestellungen führen wird, aber es ist völlig in Ordnung, wenn dies nicht der Fall ist.

Bitte beachten Sie jedoch, dass kleinere Aufträge längere Vorlaufzeiten haben können. Dies liegt daran, dass diese Aufträge in der Regel in den Pausen anderer Produktionspläne bearbeitet werden, insbesondere wenn besondere Produktionsbedingungen erforderlich sind oder zusätzliche Nachbearbeitungen anfallen.

Um sicherzustellen, dass unsere spritzgegossenen Produkte den Spezifikationen entsprechen, führen wir strenge Qualitätssicherungsmaßnahmen durch. Dazu gehören Materialprüfungen, Überprüfungen des Werkzeugdesigns, eine genaue Kontrolle des Spritzgießprozesses, erste Produktprüfungen (FAI), kontinuierliche Produktionsüberwachung und gründliche Qualitätsendprüfungen.

Darüber hinaus bemühen wir uns aktiv um Kundenfeedback, um unsere Produkte kontinuierlich zu verbessern. Dieser umfassende Ansatz garantiert, dass unsere Produkte stets den hohen Qualitätsstandards und den Erwartungen unserer Kunden entsprechen.

Für die exportierten Spritzgussformen stellen wir die Qualität durch umfassende Maßnahmen sicher, zu denen die Überprüfung des Formenentwurfs, die Präzisionsbearbeitung und -inspektion sowie Formtestläufe gehören. Unser Ansatz deckt alle Aspekte ab, von den Rohstoffen über die Konstruktion und Fertigung bis hin zu den Probeläufen, um die Qualität der Formen zu gewährleisten. Während des gesamten Formenbauprozesses halten wir unsere Kunden über den Fortschritt auf dem Laufenden. Vor dem Versand führen wir einen 4-6-stündigen Probelauf durch, um sicherzustellen, dass die Qualität der Form den Erwartungen entspricht. Wir ermutigen unsere Kunden, alle zusätzlichen Anforderungen vor Produktionsbeginn mitzuteilen.

Gewiss! Wir bieten ein umfassendes Angebot an Nachbearbeitungs- und Veredelungsdiensten, darunter Oberflächenbehandlungen wie Lackieren, Galvanisieren, Siebdruck, Tampondruck und Laserätzung. Darüber hinaus bieten wir unter anderem Schweiß-, Bearbeitungs- und Montagedienstleistungen an, um die vielfältigen Bedürfnisse unserer Kunden zu erfüllen und sicherzustellen, dass ihre Projekte nach den höchsten Standards abgeschlossen werden.

Wenn Ihr Projekt mit uns vertrauliche Informationen beinhaltet, ist es unerlässlich, vor Beginn der Zusammenarbeit eine Geheimhaltungsvereinbarung (Non-Disclosure Agreement, NDA) zu unterzeichnen. Dadurch wird sichergestellt, dass wir uns der Vertraulichkeit des Projekts bewusst sind, und wir können ähnliche Vereinbarungen auch mit unseren Zulieferern treffen. In der Kommunikation mit ihnen beschränken sich die Informationen auf das notwendige Mindestmaß an Wissen.

Das Verständnis der Anwendungsszenarien des Produkts hilft uns jedoch, seine Qualität zu gewährleisten. Daher sollten die Kunden ihre Bedürfnisse sorgfältig prüfen und uns nützliche Informationen mitteilen. Dieses Gleichgewicht ermöglicht es uns, die Vertraulichkeit zu wahren und gleichzeitig den Kontext zu erhalten, der erforderlich ist, um das bestmögliche Ergebnis zu erzielen.

Wir sind eher auf den Produktionsaspekt des Produktdesigns als auf die Ästhetik spezialisiert, da wir keine professionelle Designfirma sind. Wir arbeiten zwar mit vielen Designern zusammen, aber die anfängliche Designphase erfordert eine umfassende Kommunikation mit den Kunden und ein Verständnis ihres kulturellen Hintergrunds, was wir als Herausforderung empfinden. Wir sind jedoch davon überzeugt, dass wir in der Lage sind, ein funktionelles Design zu entwickeln. Sie können sich ein Beispiel für unsere Arbeit ansehen, indem Sie auf diesen Link klicken.

Wenn Sie es wünschen, werden wir Ihnen die Gussform natürlich umgehend zusenden, obwohl solche Situationen selten sind. Im Allgemeinen ist es ungewöhnlich, dass Kunden, die ihre Formen anfertigen lassen und für die Produktion in unserem Werk aufbewahren, die Formen auf halbem Weg zurückholen.

Ja, im Allgemeinen sind wir für die spätere Wartung und Aktualisierung der Formen verantwortlich. Das ist sinnvoll, denn wenn die Produktionsgewinne die Kosten für die Form bei weitem übersteigen, können wir die Verantwortung für die Herstellung einer neuen Form übernehmen, wenn ihre Lebensdauer endet - in der Regel halten sie 100.000 Schuss.

Wenn jedoch die Produktionsmenge sehr gering ist und seit drei Jahren keine Produktionsaufträge mehr erteilt wurden, kann dies dazu führen, dass die Form verschrottet wird oder repariert werden muss, was wir nicht übernehmen würden.

Für die Formkosten verlangen wir in der Regel eine Anzahlung von 50%, die restlichen 50% werden nach der Musterbestätigung bezahlt.

Für die Produktion der Produkte verlangen wir in der Regel eine Anzahlung von 30%, der Restbetrag von 70% wird vor dem Versand bezahlt. Allerdings werden wir sorgfältig die Produktqualität zu überprüfen und senden Sie die Inspektionsergebnisse vor dem Versand.

Derzeit befinden sich unsere Kunden in den Vereinigten Staaten, Australien, der Schweiz, dem Vereinigten Königreich, den Niederlanden, der Türkei, Griechenland und anderen Ländern.

Herausforderungen und Lösungen beim Design von Dünnwand-Spritzguss"> Herausforderungen und Lösungen beim Design von Dünnwand-Spritzguss

Spritzgießwerkzeug-Montage und manuelles Anpassen"> Spritzgießwerkzeug-Montage und manuelles Anpassen

Optimieren Sie Ihre Kreation mit Boyans Kunststoff-Produktdesign-Service"> Optimieren Sie Ihre Kreation mit Boyans Kunststoff-Produktdesign-Service