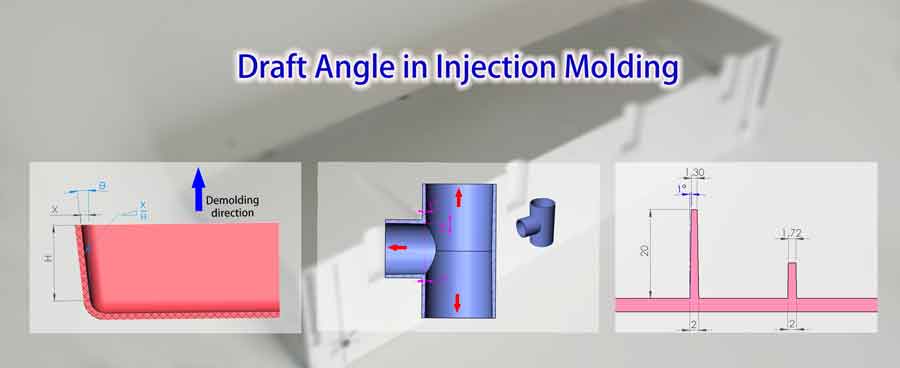

Entformungsschräge: Ein wesentliches Element bei der Konstruktion von Kunststoff-Spritzgussprodukten

Ähnlich wie dieWanddicke spielt der Entformungswinkel eine entscheidende Rolle bei der Konstruktion von Kunststoff-Spritzgussprodukten - ein Aspekt, der von Produktdesignern berücksichtigt werden muss. Die Vernachlässigung des Entformungswinkels in der Anfangsphase des Produktdesigns und die Verlagerung der späteren Anpassungen auf den Werkzeugkonstrukteur können den Arbeitsaufwand und den Entwicklungszyklus erheblich verlängern. Dieser Artikel soll eine kurze Einführung in die grundlegenden Konzepte der Entformungsschrägen von Kunststoffprodukten geben.

Inhaltsübersicht

Umschalten aufVerständnis des Entformungswinkels beim Spritzgießen

Was ist ein Tiefgangswinkel?

Der Entformungswinkel ist ein entscheidendes Element in der Welt des Spritzgießens. Er bezieht sich auf den Neigungswinkel, der an der Seitenwand eines Kunststoffprodukts in Entformungsrichtung eingestellt ist und der eine entscheidende Rolle bei der reibungslosen Entformung des Spritzgussprodukts spielt. Vereinfacht gesagt, ist es der Winkel, der die leichte Entnahme des Produkts aus der Form erleichtert.

Entwurfswinkel ausdrücken

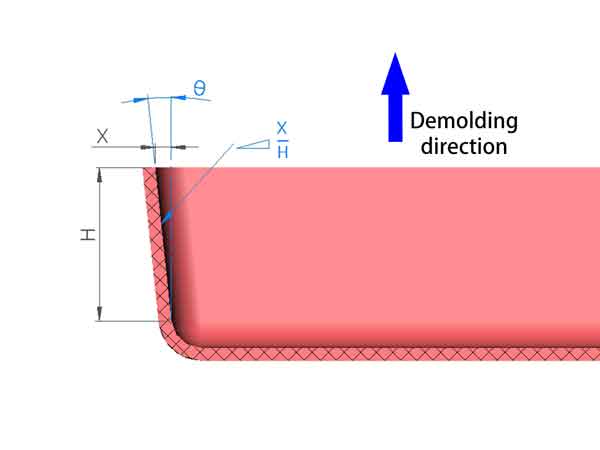

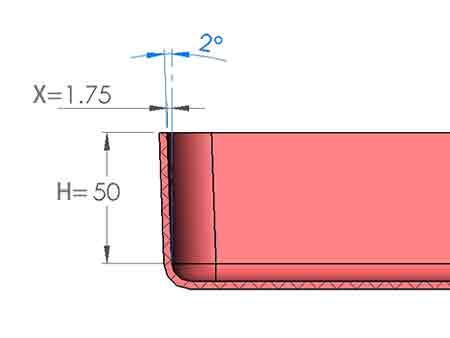

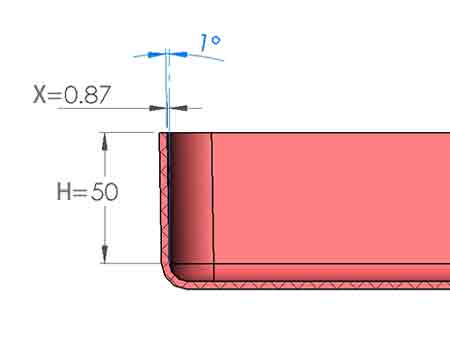

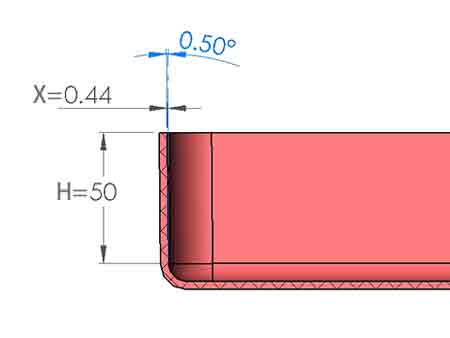

Es gibt zwei gängige Methoden zur Beschreibung des Entlastungswinkels. Zum einen kann man ihn in Winkeln messen, die in der Regel zwischen 0,5° und 2,0° liegen. Alternativ kann er auch durch das Verhältnis zwischen der Tiefe (X) und der Höhe (H) des Eindrucks beschrieben werden. Während die Winkelmessung am häufigsten verwendet wird, bietet die zweite Methode ein klareres Bild der Einkerbung der Seitenwand.

Die Bedeutung des Entformungswinkels beim Spritzgießen

Warum ist ein Abzugswinkel notwendig?

Während des Spritzgießens neigen die Produkte dazu, zu schrumpfen, wenn sie im Formhohlraum erstarren und abkühlen. Diese Schrumpfung führt zu einer engen Passung zwischen den Seitenwänden des Kunststofferzeugnisses und den entsprechenden Wänden der Form. Infolgedessen entsteht während des Entformungsvorgangs ein erheblicher Widerstand (Reibungswiderstand).

Durch den Einbau eines Entformungswinkels entsteht ein kleiner Spalt zwischen dem Produkt und der Form, wenn das Produkt teilweise von der Form getrennt wird. Dieser winzige Spalt ermöglicht eine sanftere und mühelosere Trennung, die den Entformungswiderstand (Reibungswiderstand) effektiv minimiert oder sogar eliminiert. Der Einbau eines Entformungswinkels ist daher unabdingbar, um eine nahtlose und effiziente Entformung von Spritzgussteilen zu gewährleisten.

Folgen eines unzureichenden Durchzugswinkels

Unzureichende Schräglagen können zu mehreren kritischen Problemen führen, darunter:

Kratzer an den Seitenwänden des Kunststoffprodukts: Wenn der Entformungswinkel unzureichend ist, kann es zu unerwünschter Reibung und Kratzern des Kunststoffprodukts an den Wänden der Form kommen. Dies kann zu unansehnlichen Kratzern an den Seitenwänden des Kunststoffprodukts führen und dessen Gesamtqualität und Aussehen beeinträchtigen.

Oberflächenbeschädigung und Beeinträchtigung der Integrität: Das Fehlen eines geeigneten Entformungswinkels kann zu schweren Schäden an der Oberfläche und der strukturellen Integrität des Kunststoffprodukts führen. Diese Schäden können sich als Aufhellung des Kunststoffs, Verformung oder sogar als örtlich begrenzte Schäden in bestimmten Bereichen äußern. Diese Mängel beeinträchtigen nicht nur die Ästhetik, sondern auch die Funktionalität des Produkts.

Beschleunigter Formenverschleiß und verkürzte Lebensdauer: Unzureichende Entformungswinkel bedeuten eine zusätzliche Belastung für die Form. Infolgedessen erhöht sich der Verschleiß der Form erheblich, so dass sie sich schneller abnutzt. Die Lebensdauer der Form verkürzt sich, so dass sie häufiger ausgetauscht oder repariert werden muss, was kostspielig sein und die Produktionseffizienz beeinträchtigen kann. Richtige Entformungswinkel tragen dazu bei, dieses Problem zu entschärfen, die Lebensdauer der Form zu verlängern und die Wartungskosten zu senken.

Arten von Entwurfswinkeln und Gestaltungsrichtlinien

1. Außenwände:

Für polierte Oberflächen wird im Allgemeinen ein Ablenkungswinkel von 1-1,5° empfohlen. Wenn die Anforderungen an die Oberflächenqualität hoch sind, ist ein Winkel von 1,5° sicherer, um Kratzer auf der Oberfläche zu vermeiden.

Bei nicht sehr hohen Wänden kann bei Bedarf ein Abzugswinkel von 0,5° verwendet werden, aber es ist wichtig, die Auswerferstifte richtig zu positionieren, damit das Produkt reibungslos ausgeworfen werden kann.

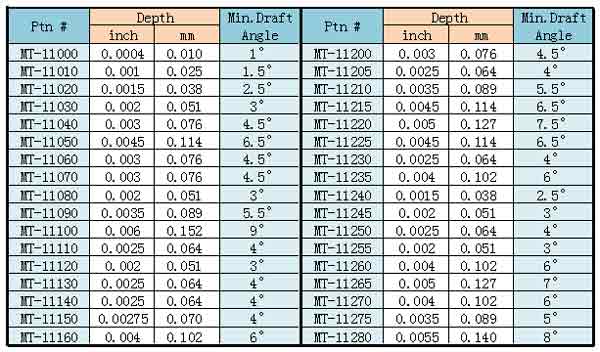

Für Außenflächen mit Texturen sind die entsprechenden Entformungswinkel in der nachstehenden Tabelleaufgeführt.

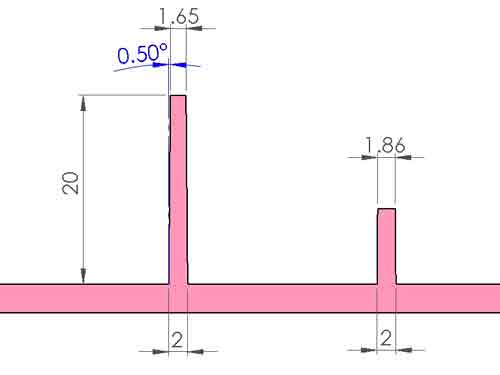

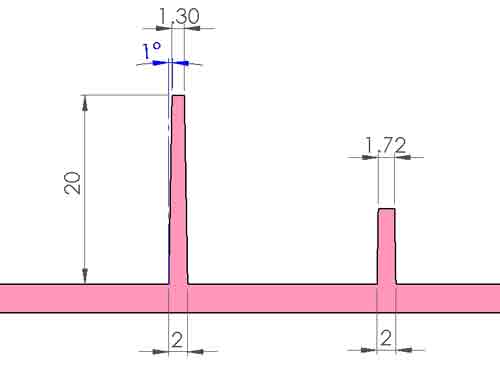

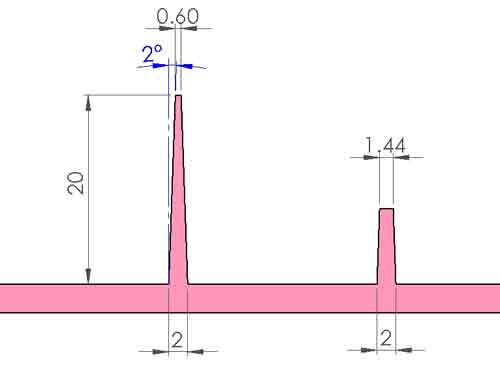

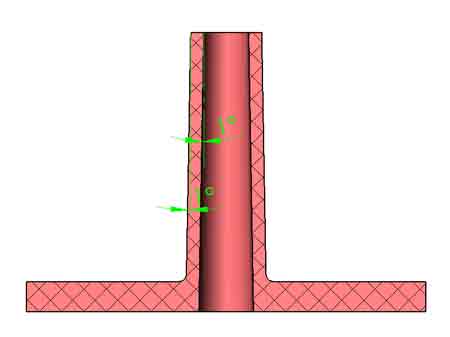

Diese 3 Bilder zeigen, wie stark die Einkerbung der Seitenwand ist, wenn der Entformungswinkel 0,5°, 1° und 2° beträgt.

Tipp: Vorbeugung des Anklebens an der oberen Form:

Bei einer Zweiplattenform, bei der die obere Form keinen Auswerfmechanismus hat, muss unbedingt verhindert werden, dass das Produkt während des Öffnungsvorgangs an der oberen Form hängen bleibt. Andernfalls kann ein manueller Eingriff mit Werkzeugen erforderlich sein, um das Teil aus der Form zu entfernen.

Ein häufiges Auftreten dieses Problems kann die reibungslose Produktion stören und möglicherweise die Funktionalität der Form beeinträchtigen. Daher wird die untere Form oft als konvexe Form konstruiert, damit das Kunststoffprodukt nach der Schrumpfung fester an ihr haftet und sich eher von der konkaven Form löst.

2. Verstärkungsrippen:

Auch für sie ist ein Entlastungswinkel von 1-1,5° geeignet. Bei einer großen Anzahl von Rippen und deren Höhe sollte jedoch ein etwas größerer Wert gewählt werden, um Probleme beim Auswerfen des Produkts zu vermeiden. Ist die Anzahl der Rippen hingegen gering und ihre Höhe niedrig, kann ein kleinerer Entlastungswinkel, z. B. 0,5°, gewählt werden.

Aufgrund des Entformungswinkels wird die Oberseite der Rippen schlanker sein als die Unterseite. Die Auswirkungen unterschiedlicher Entformungswinkel auf die Dicke der Oberseite lassen sich anhand der folgenden drei Bilder veranschaulichen.

Höhe der Rippen

Im Allgemeinen wird empfohlen, dass die Höhe der Rippen weniger als das Dreifache der Wandstärke beträgt. Dieser Richtwert ist nicht absolut; die Rippen können manchmal höher sein, aber dies erfordert eine sorgfältige Auswahl und Kontrolle der Größe des Entformungswinkels.

Je höher jedoch die Rippen sind, desto tiefer sind die entsprechenden Schlitze in der Form, was die Kosten für die Bearbeitung der Form und die Schwierigkeit des Auswerfens des Produkts erhöht.

Dicke der Rippen

Um spürbare Einfallstellen an den Außenwänden zu vermeiden, sollte die Dicke der Rippen weniger als das 0,6-fache der Dicke der Außenwand betragen, vorzugsweise sogar weniger als das 0,5-fache, um Einfallstellen noch weiter zu minimieren.

Wenn es jedoch schwierig ist, dies zu erreichen, kann es erforderlich sein, das Aussehen des Produkts zu beeinträchtigen. Schließlich sind einige Einfallstellen auf der Produktoberfläche in bestimmten Fällen akzeptabel.

Chefs

Bei Naben können aufgrund des Vorhandenseins eines Auswerferrohrs größere Ausstoßkräfte angewandt werden, was eine Verringerung des Entformungswinkels auf 0,5-1° ermöglicht.

Sacklöcher vs. Durchgangslöcher

Da bei Sacklöchern der Neigungswinkel dem der Außenwände entgegengesetzt ist, ist die Wandstärke oben deutlich geringer als unten. Um Einfallstellen an der Unterseite zu vermeiden, wird empfohlen, dass die untere Wandstärke der Nabe weniger als das 0,6-fache der Außenwandstärke beträgt.

Da bei Durchgangslöchern sowohl das Loch als auch die Außenwände in dieselbe Richtung geneigt sein können, kann die Wandstärke über die gesamte Höhe relativ gleichmäßig bleiben. Da der Kern eines Durchgangslochs an beiden Enden abgestützt wird, kann der Aufsatz außerdem höher gebaut werden. Für höhere Aufsätze ist es daher ratsam, Durchgangsbohrungen zu verwenden.

Ein Tipp zur Vermeidung von Einfallstellen unter dem Aufsatz

Eine andere Lösung ist der Einbau einer Hohlraumstruktur unter dem Aufsatz, ähnlich wie beim Bau eines kleinen Hauses, das den Aufsatz stützt. Dies kann eine ausreichende Wandstärke für den Vorsprung gewährleisten, ohne Einfallstellen zu verursachen, erfordert aber einen zusätzlichen Schiebemechanismus und gewährleistet eine Torkonstruktion mit effizienter Füllung, wodurch die Kosten steigen.

4. Schieberegler:

Entlastungswinkel entlang der Auszugsrichtung des Schiebers sind wichtig, um die reibungslose Bewegung der Schieber während des Spritzgießprozesses zu erleichtern.

Entlastungswinkel in Richtung des Schieberauszugs sind entscheidend, um ein reibungsloses Herausziehen der Schieber zu gewährleisten. Entsprechend wird ein allgemeiner Bereich von 0,5-1,5° für den Entlastungswinkel empfohlen, der jedoch von Fall zu Fall beurteilt werden sollte.

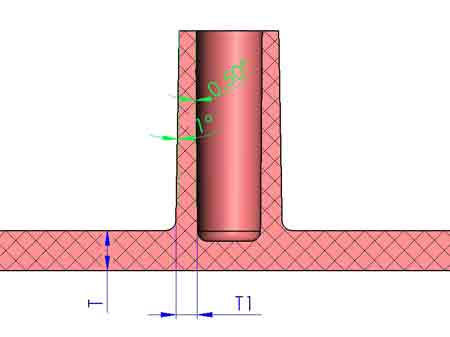

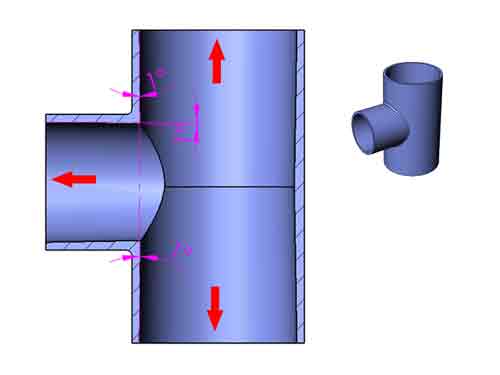

Hinweis: Im dargestellten Beispiel wird der Außendurchmesser des T-Rohrs durch oberes und unteres Einspannen der Form ohne axiales Herausziehen geformt. Daher ist für den Außendurchmesser kein Entformungswinkel erforderlich.

Bei den inneren Löchern, die mit drei Einsätzen gefertigt werden, ist jedoch ein Entnahmewinkel von 1° in der Entnahmerichtung vorgesehen.

Als Produktdesigner müssen Sie sich nur auf die allgemeinen Prinzipien der Schräglage konzentrieren. Wenden Sie sich an uns, wenn Sie Hilfe benötigen. Wir helfen Ihnen bei der Überprüfung und Verfeinerung von Entwurfswinkeln.

Schlüsselfaktoren, die den Mindest-Tiefgangswinkel beeinflussen

Mehrere kritische Faktoren beeinflussen die Bestimmung des minimalen Entformungswinkels, der für eine erfolgreiche Entformung beim Spritzgießen erforderlich ist. Zu diesen Faktoren gehören:

1. Oberflächenrauhigkeit: Manchmal müssen verschiedene Texturen auf die Oberfläche von Kunststoffteilen aufgebracht werden. Die Oberflächenrauheit dieser Texturen bestimmt den entsprechenden Mindestverzugswinkel, den wir im nächsten Abschnitt erörtern werden.

2. Schrumpfung: Produkte mit starker Schrumpfung erfordern einen größeren Entformungswinkel, um die Entformung des Kunststoffteils zu erleichtern.

3. Wanddicke: Eine größere Wanddicke führt zu einer höheren Umschlingungskraft auf die Form und erfordert dadurch einen größeren Entformungswinkel für eine effektive Entformung.

4. Reibungswiderstand: Ein höherer Reibungswiderstand erfordert die Verwendung eines größeren Entformungswinkels, um eine reibungslose und effiziente Entformung zu gewährleisten.

5. Komplexität der Konstruktionsmerkmale: Das Vorhandensein mehrerer Verstärkungsrippen, -löcher und -vorsprünge in der Konstruktion verstärkt die erforderliche Ausziehkraft und erzwingt eine angemessene Erhöhung der Zugneigung, um eine erfolgreiche Entformung zu gewährleisten.

Korrelation zwischen Oberflächentextur und Durchzugswinkel

Ein einflussreicher Faktor bei der Bestimmung des erforderlichen Mindestverzugswinkels ist die Oberflächenrauheit. Es ist wichtig zu erkennen, dass bei der Erstellung von Oberflächenstrukturen die Tiefe der Textur einen direkten Einfluss auf den erforderlichen Entformungswinkel hat. Tiefere Texturen, die auf eine höhere Oberflächenrauheit hinweisen, erfordern einen größeren Entformungswinkel, um Oberflächenbelastungen beim Auswerfen der Form zu vermeiden.

Diese Tabelle zeigt den Mindestverzugswinkel, der für verschiedene Oberflächenstrukturen erforderlich ist, und dient als Leitfaden für die Optimierung des Verzugswinkels auf der Grundlage der Komplexität der Oberfläche.

Einsatz von Einfallkernen zur Beseitigung von Schräglagen

Einführung in die Technologie der Einfallkerne

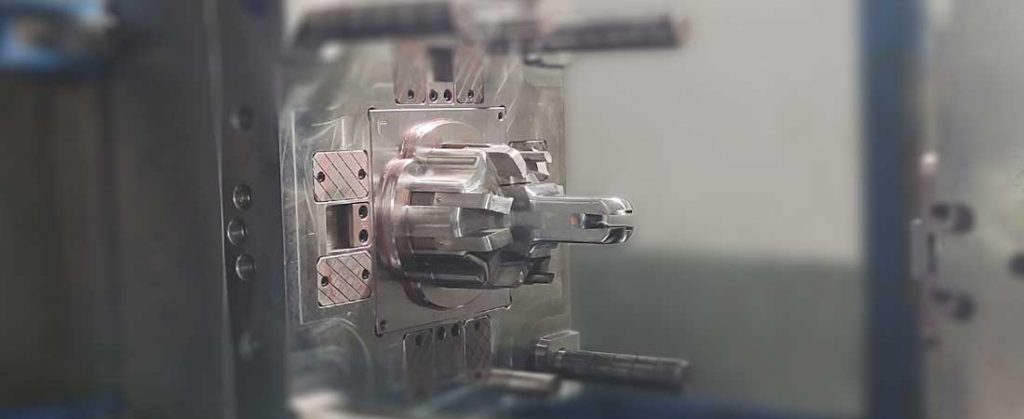

Obwohl der Entlastungswinkel in den meisten Fällen akzeptabel ist, gibt es Fälle, in denen ein Entlastungswinkel von Null erwünscht ist. Dies kann durch eine Struktur erreicht werden, die als zusammenlegbarer Kern bekannt ist. Dieser Kern besteht aus mehreren Teilen, deren Komponenten sich während der Entformung vertikal zueinander bewegen, was zu einer horizontalen Verkleinerung des Kerns führt.

Illustration der Funktionsweise des Faltkerns

Faltbare Kerne gibt es in verschiedenen Ausführungen, einige, die sich vollständig um den Umfang zusammenziehen, und andere, die sich nur in eine Richtung zusammenziehen. Letztere haben weniger Teile und sind weniger kostspielig. Aufgrund ihres einfacheren Aufbaus wird ihre Funktionsweise im Folgenden anhand einer Illustration erläutert.

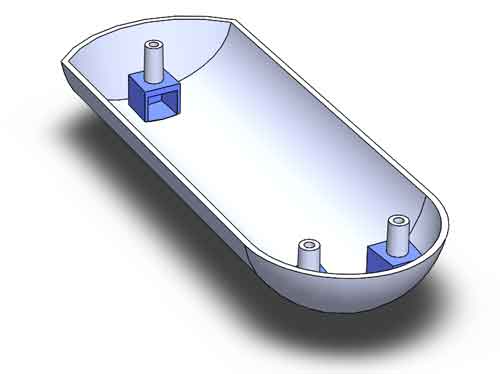

Das folgende 3D-Diagramm zeigt zwei Schieber, die über Schwalbenschwanzschlitze mit einem zentralen Mittelstück verbunden sind. Wenn sich die Form öffnet, bewegen sich die Schieber relativ zum Mittelteil nach oben, wodurch sich der Abstand zwischen den Seiten verkürzt und ein Spalt zwischen dem Formkern und dem Produkt entsteht.

Unten sehen Sie einen zweidimensionalen Querschnitt, der die Veränderung der Abmessungen zeigt.

Mit dieser Struktur ist es möglich, Kunststoffprodukte mit einem Entformungswinkel von Null oder sogar einem negativen Entformungswinkel, bei dem die Innenwände nach innen geneigt sind, herzustellen.

6-Segment-Faltbarer Kern

Die gebräuchlichere Klappkernstruktur besteht jedoch aus 6 Segmenten und wird für kreisförmige innere Hohlräume verwendet.

Wie Sie sehen können, kann diese Sechs-Segment-Faltkernstruktur verwendet werden, um Innengewinde in Kunststoffbauteilen zu erzeugen, ohne dass ein Ausschraubmotor erforderlich ist.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Verständnis der zentralen Rolle von Entformungswinkeln beim Kunststoffspritzgießen der Schlüssel für ein effizientes Produktdesign ist. Durch frühzeitiges Erkennen der Auswirkungen können Konstrukteure die Zusammenarbeit verbessern und den Entwicklungsprozess rationalisieren, um optimale Ergebnisse im komplizierten Bereich des Spritzgießens zu gewährleisten.