Inhaltsübersicht

Umschalten aufWas ist Dünnwandspritzgießen?

Spritzgegossene Teile sind in der Regel Kunststoffprodukte mit dünnen und gleichmäßigen Wandstärken. Während übermäßig dicke Wände zu bestimmten Problemen führen können, stellen zu dünne Wände ebenfalls eine Herausforderung dar.

Dies ist in erster Linie auf den Abkühlungsprozess zurückzuführen: Wenn geschmolzener Kunststoff in die Form gelangt, erstarrt er schnell. Dünnere Wände führen zu einer schnelleren Abkühlung und einem höheren Fließwiderstand, was eine Reihe von Problemen verursachen kann.

Wanddicke unter 1 mm - Bei den meisten Kunststoffen liegt der “Sweet Spot” für die Wanddicke im Allgemeinen zwischen 1,5 mm und 3 mm. Wenn die Wandstärke unter 1 mm fällt, kann das Teil als dünnwandiges Produkt betrachtet werden.

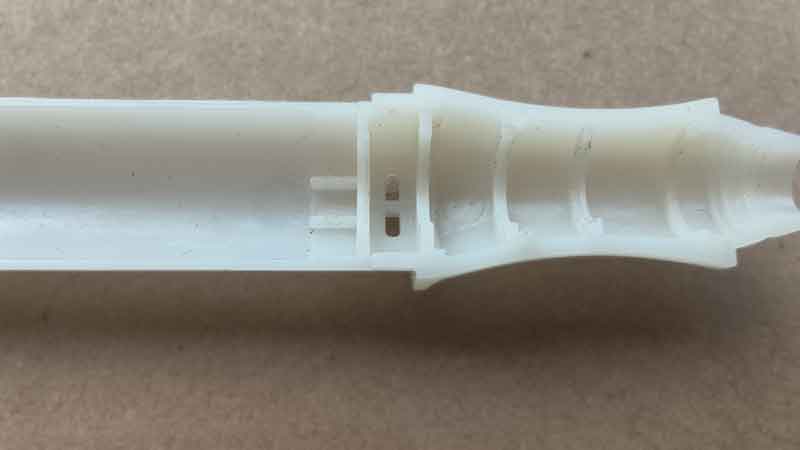

(Dieses Produkt hat eine Wandstärke von 0,9 mm. Während einfache und kleine dünnwandige Teile nicht schwer herzustellen sind, stellen die Rippen viele Herausforderungen dar. Lesen Sie weiter, um mehr über die wichtigsten Probleme bei der Herstellung dünnwandiger Kunststoffteile zu erfahren)

Natürlich ist dies keine absolute Regel. Die Mindestwandstärke wird häufig durch die Größe des Teils bestimmt. Kleinere Teile können mit dünneren Wänden geformt werden. Bestimmte Bereiche eines Teils können zum Beispiel eine Wandstärke von 0,2-0,3 mm aufweisen. Bei größeren Teilen, z. B. solchen von mehr als 500 mm, kann eine einheitliche Dicke von 1,5 mm immer noch als recht dünn angesehen werden.

Dies ist eine Familienform für drei transparente Kunststoffscheiben. Beachten Sie, dass die vordere Scheibe 1 mm dick ist, während die beiden hinteren 2 mm dick sind. Obwohl die unterschiedliche Dicke das Spritzgießen etwas komplizierter macht, machen die geringe Größe, die einfache Form und das Fehlen von Merkmalen wie Laschen und Rippen das Gießen relativ einfach.

In diesem Beitrag werden wir die Herausforderungen bei der Arbeit mit dünnwandigen Spritzgussteilen erörtern. Außerdem werden wir wichtige Überlegungen für die Konstruktion von Kunststoffteilen erörtern, wie z. B. die Auswahl der richtigen Materialien und die Gestaltung der Form des Teils, um mögliche Probleme zu minimieren.

Warum eine dünne Wandkonstruktion?

Im Allgemeinen werden Kunststoffteile oft mit dickeren Wänden konstruiert, aber es gibt bestimmte Situationen, in denen dünnere Wände erforderlich sind. Im Folgenden werden einige wichtige Gründe für eine dünnwandige Konstruktion genannt:

Funktionale Gründe

- Flexibilität: Manchmal brauchen die Teile ein gewisses Maß an Flexibilität.

- Kompaktes Design: Bei kleineren Produkten, wie z. B. Elektronik, ist die Beibehaltung einer geringen Wandstärke entscheidend für die Kompaktheit und Integrität des Gesamtdesigns.

(Dies sind die Tasten eines Autoschlüssels, die im 2-Shot-Molding-Verfahren hergestellt werden. Wegen der erforderlichen Lichtdurchlässigkeit des weißen Kunststoffs und der Notwendigkeit einer kompakten Gesamtkonstruktion ist die Wandstärke recht dünn gehalten).

- Transparenz: Für transparente Teile sind bei bestimmten Materialien (z. B. Polypropylen) dünnere Wände erforderlich, um eine ausreichende Transparenz zu gewährleisten.

Kostenüberlegungen

- Materialeinsparungen: Bei der Großserienproduktion zählt jedes Gramm! Die Reduzierung der Wandstärke senkt nicht nur die Materialkosten, sondern hilft auch verringern die Spritzgießzyklus Zeit. Da die Produktionseffizienz eng mit den Verarbeitungskosten verbunden ist, kann eine Optimierung der Zykluszeit zu erheblichen Einsparungen führen.

Häufige Probleme und Lösungen für das Dünnwandspritzgießen

Dünnwandige Teile lassen sich relativ leicht herstellen, wenn die Struktur einfach ist und nur wenige Rippen und Vorsprünge, einen großen Entformungswinkel (der das Entformen erleichtert) und wenige Löcher aufweist. Wenn diese Faktoren jedoch nicht berücksichtigt werden, steigt die Schwierigkeit des Spritzgießens und die Wahrscheinlichkeit, dass Probleme auftreten. Im Allgemeinen können bei dünnwandigen Spritzgussteilen die folgenden Probleme auftreten:

Produktschrumpfung kleiner als erwartet, was zu übergroßen Teilen führt

Dünnwandige Produkte kühlen schneller ab und erstarren schneller, so dass die Schrumpfungsrate des Materials geringer als üblich ist. Dies führt dazu, dass das Endprodukt größer ist als erwartet.

Lösung: In der Entwurfsphase ist es wichtig, potenzielle Änderungen der Schrumpfungsverhältnisse zu berücksichtigen. Die Moldflow-Analyse kann dabei helfen, dies vorherzusagen, und frühere Erfahrungen mit ähnlichen Produkten sind von unschätzbarem Wert, um genaue Einschätzungen zu treffen.

In einem Fall wurde das Teil beispielsweise aus verstärktem Nylon hergestellt, das normalerweise eine Schrumpfungsrate von 0,5% aufweist (basierend auf einem Bereich von 0,3-0,8%). In der Praxis betrug die Schrumpfungsrate jedoch nur etwa 0,2%, und die Verlängerung der Haltezeit brachte sie nicht näher an 0,5% heran. Wir wechselten schließlich zu reinem Nylon, das eine typische Schrumpfungsrate von etwa 1,2% (innerhalb eines Bereichs von 1,0-1,5%) aufweist. Die tatsächliche Schrumpfungsrate des reinen Nylons betrug 0,5%, womit die geforderten Abmessungen eingehalten wurden. Wenn ein Austausch des Materials nicht möglich ist, ist die einzige Lösung die Änderung der Form.

Lokale Verformung und Aufhellungsspuren oder sogar vollständige Verformung

Dieses Problem tritt typischerweise in Bereichen mit hohen Seitenwänden, Rippen und Vorsprüngen auf, die einen kleinen Entformungswinkel aufweisen. Die dünne Wandstärke verringert die Festigkeit des Teils, so dass es der Ausstoßkraft nicht standhalten kann, was zu Materialverformung und Weißwerden führt. In schwereren Fällen kann das Teil vollständig verformt werden oder sogar brechen.

Lösung: Um dieses Problem zu lösen, können Sie die Höhe der Seitenwände, Rippen und Vorsprünge verringern, den Entformungswinkel vergrößern und die Formoberfläche in diesen Bereichen polieren, um den Ausstoßwiderstand zu verringern. Durch eine Verlängerung der Kühlzeit beim Spritzgießen kann das Teil vor dem Auswerfen länger erstarren, wodurch die Wahrscheinlichkeit einer Verformung verringert wird.

Kurzer Schuss: Material in einigen Bereichen unzureichend

Durch die geringere Wandstärke erhöht sich der Fließwiderstand, was zu Materialmangel in bestimmten Bereichen des Teils führen kann.

Lösung: Um dieses Problem zu lösen, können Sie die Werkzeug- und Materialtemperatur erhöhen, um die Fließfähigkeit zu verbessern. Verbessern Sie die Entlüftung und vergrößern Sie die Größe der Einspritzöffnungen. Auch eine Erhöhung des Einspritzdrucks und der Geschwindigkeit kann helfen. Es ist auch von Vorteil, Materialien mit besserer Fließfähigkeit zu verwenden, wie PP, PA oder PE.

Schweißnähte: Sichtbare Linien durch schnellere Abkühlung

Aufgrund der schnelleren Abkühlung bei dünneren Wänden ist die Wahrscheinlichkeit größer, dass sich Schweißnähte bilden, insbesondere um Löcher herum, was zu sichtbaren Spuren führt.

Lösung: Um Schweißnähte zu minimieren, erhöhen Sie die Werkzeug- und Materialtemperaturen. Durch die Verwendung von PP-Material können Bindenähte in der Regel vermieden werden, obwohl einige Anwendungen möglicherweise nicht den Anforderungen an Glanz, Festigkeit oder anderen Anforderungen entsprechen. Eine Erhöhung des Einspritzdrucks und der Geschwindigkeit kann ebenfalls helfen. Außerdem erfordert dies Formen mit höherer Präzision, um die Bildung von Graten zu verhindern.

Mottling: Empfindlichkeit gegenüber Verfärbungen in dünnwandigen Teilen

Dünnwandige Produkte sind anfälliger für Fleckenbildung. Manchmal wird dies durch das Einspritzen von kaltem Material während des Formprozesses verursacht, aber es gibt auch andere komplexe Gründe, wie z. B. Materialverschlechterung aufgrund längerer Einwirkung hoher Temperaturen. Wir können hier nur eine allgemeine Erklärung geben, aber das Problem ist vielschichtig.

Lösung: Um dieses Problem zu lösen, können Sie Kaltkanalbohrungen in das Werkzeug einbauen und ein Heißkanalsystem verwenden, um kaltes Material zu vermeiden. In der Kleinserienproduktion kann es sogar erforderlich sein, die Düse zwischen den einzelnen Spritzzyklen zu spülen, um kaltes Material oder andere fehlerhafte Materialien zu entfernen. Dies erhöht jedoch die Komplexität des Betriebs und die Kosten des Spritzgießens, so dass diese Praxis weniger verbreitet ist.

Dünnwandige Produkte sind anfälliger für Fleckenbildung. Manchmal wird dies durch das Einspritzen von kaltem Material während des Formprozesses verursacht, aber es gibt auch andere komplexe Gründe, wie z. B. Materialverschlechterung aufgrund längerer Einwirkung hoher Temperaturen. Wir können hier nur eine allgemeine Erklärung geben, aber das Problem ist vielschichtig.

Lösung: Um dieses Problem zu lösen, können Sie Kaltkanalbohrungen in das Werkzeug einbauen und ein Heißkanalsystem verwenden, um kaltes Material zu vermeiden. In der Kleinserienproduktion kann es sogar erforderlich sein, die Düse zwischen den einzelnen Spritzzyklen zu spülen, um kaltes Material oder andere fehlerhafte Materialien zu entfernen. Dies erhöht jedoch die Komplexität des Betriebs und die Kosten des Spritzgießens, so dass diese Praxis weniger verbreitet ist.

Konstruktionsüberlegungen für dünnwandige Spritzgussteile

Wenn Sie mit Spritzgussverfahren nicht besonders vertraut sind, ist es wichtig, die Herausforderungen zu verstehen, die dünnwandige Designs mit sich bringen, und in der Designphase entsprechend zu planen.

Materialien mit guter Fließfähigkeit verwenden

Die Fließfähigkeit der gebräuchlichen thermoplastischen Kunststoffe kann im Allgemeinen in drei Stufen eingeteilt werden:

- Gute Fließfähigkeit: PA (Polyamid), PE (Polyethylen), PS (Polystyrol), PP (Polypropylen), CA (Celluloseacetat), usw.

- Durchschnittliche Fließfähigkeit: ABS (Acrylnitril-Butadien-Styrol), PMMA (Polymethylmethacrylat), POM (Polyoxymethylen), PCE (Polychlorether), usw.

- Schlechte Fließfähigkeit: PC (Polycarbonat), PVC (Polyvinylchlorid - Hart), PPO (Polyphenylenoxid), PSU (Polysulfon), PTFE (Polytetrafluorethylen), usw.

Konstruktionsüberlegungen für Teile mit dünnen Wänden

Wenn das Kunststoffteil eine kastenförmige Struktur hat, d. h. mit Seitenwänden versehen ist, sollten Sie erwägen, die Höhe der Seitenwände zu verringern oder den Entformungswinkel zu vergrößern. Dies hilft, den Auswurfwiderstand des Teils zu verringern.

Verringern Sie außerdem die Höhe der Rippen und vergrößern Sie den Entlastungswinkel. Weitere Einzelheiten zur Gestaltung der Wanddicke finden Sie in unserem anderen Beitrag zu diesem Thema: Wanddicke.

Kontaktieren Sie uns, wenn Sie Hilfe benötigen

Natürlich sind dies nur allgemeine Richtlinien. Wenn es an ausreichender Erfahrung im Spritzgießen und im Formenbau mangelt, ist oft externe Hilfe erforderlich. Wenn Sie eine detailliertere Bewertung oder Änderungen an Ihren dünnwandigen Bauteilentwürfen benötigen, ist Boyan für Sie da. Nehmen Sie bitte umgehend Kontakt mit uns auf.