Inhaltsübersicht

Umschalten aufUnverzichtbare Checkliste für kundenspezifische Spritzgießprojekte

Bevor man ein Sonderspritzgussprojekt in Angriff nimmt, sind mehrere wichtige Faktoren zu berücksichtigen. Dazu gehören die Auswahl der richtigen Materialien, die Entscheidung über die Oberflächenstruktur und die Festlegung von Standards für das Aussehen und die Abmessungen des Produkts.

Um diese Vorbereitungen zu erleichtern, enthält dieser Artikel eine ausführliche Checkliste zum Nachschlagen. Wenn Sie weitere Informationen zu einem bestimmten Aspekt benötigen, können Sie auf die Links in diesem Artikel klicken, um diese Themen zu vertiefen. Lassen Sie uns mit dieser Reise beginnen.

Bei Boyan trifft Fachwissen auf erschwingliche Preise für kundenspezifisches Spritzgießen. Benötigen Sie unsere Dienstleistungen? Melden Sie sich jetzt!

Was ist kundenspezifisches Spritzgießen?

Kundenspezifischer Spritzguss ist ein Prozess, der die Entwicklung und Herstellung von Kunststoffteilen auf der Grundlage von spezifischen Anforderungen umfasst.

Bei diesem Verfahren wird geschmolzener Kunststoff in eine Form gespritzt, die dann abkühlt und sich verfestigt, um das Teil zu formen. Es wird häufig bei der Herstellung von Kunststoffteilen unterschiedlicher Größe und Form verwendet, z. B. bei Spielzeug, Automobilteilen und medizinischen Geräten.

Kategorisierung Ihrer kundenspezifischen Spritzgussteile

Im Bereich des Spritzgießens erfordern verschiedene Arten von Produkten aufgrund ihrer einzigartigen Eigenschaften und Anwendungsanforderungen unterschiedliche Verarbeitungsmethoden und Lieferanten. Diese verschiedenen Arten von Spritzgießprodukten sind oft mit ähnlichen Risiken von Formteilfehlern konfrontiert und müssen entsprechende Maßnahmen ergreifen, um diese Risiken zu vermindern.

Hier sind verschiedene Kategorien des Spritzgießens. Finden Sie die Art, die am besten zu Ihrem Produkt passt.

Dickwand-Spritzgießen

Diese Art des Spritzgießens wird normalerweise verwendet, um die Festigkeit des Produkts zu erhöhen. Bei der Verarbeitung muss besonders darauf geachtet werden, dass das Material gleichmäßig verteilt wird, um Defekte durch ungleichmäßige Wandstärken zu vermeiden.

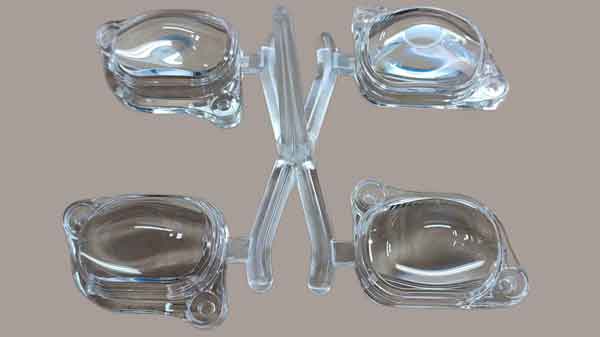

Transparentes Produkt Spritzgießen

Bei transparenten Produkten, die ein gutes Aussehen behalten sollen, ist die Vermeidung von Fließspuren und Anschnittrötung entscheidend. Dies erfordert eine präzise Steuerung des Materialflusses und der Kühlgeschwindigkeit während des Einspritzvorgangs.

Umspritzen/Zwei-Schuss-Spritzgießen

Geeignet für Kunststoffprodukte, die zwei verschiedene Materialien oder Farben erfordern. Bei diesem Verfahren wird ein zweiter Spritzgussvorgang nach dem ersten durchgeführt, um eine feste Verbindung der Materialien zu erreichen.

Einsatzformteil

Bei diesem Verfahren werden Einsätze aus Metall oder anderen Materialien in das spritzgegossene Produkt eingebettet. Es wird häufig bei Produkten verwendet, die Metallgewinde, verbesserte mechanische Eigenschaften oder elektrische Leitfähigkeit erfordern.

Mikro-Spritzgießen

Bei extrem kleinen Teilen ist die Präzision der Spritzgussform entscheidend. Für die Herstellung dieser Art von Produkten sind oft spezielle Spritzgießmaschinen erforderlich.

Präzisions-Spritzgießen

Diese Art des Spritzgießens eignet sich für Szenarien, die eine hohe Präzision der Produktabmessungen erfordern, wie z. B. elektronische Komponenten, Automobilteile, Kunststoffgetriebe und vieles mehr. Beim Präzisionsspritzgießen werden sowohl die Genauigkeit der Formen als auch die Kontrolle über den Spritzgießprozess geprüft.

Die oben genannten Klassifizierungen sind nicht völlig unabhängig, z. B. fällt das Mikrospritzgießen im Allgemeinen unter das Präzisionsspritzgießen, während das Umspritzen auch das Spritzgießen transparenter Produkte umfassen kann. Diese Kategorien geben jedoch eine allgemeine Richtung für die Produktentwicklung vor und helfen dabei, geeignete Verarbeitungsverfahren und Lieferanten zu finden.

Häufigste Kunststoffe, die verwendet werden

Beim Spritzgießen werden die Kunststoffe grob in drei Kategorien eingeteilt: Thermoplaste, Duroplaste und Elastomere.

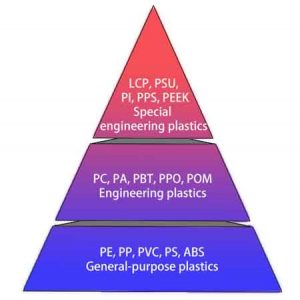

Am häufigsten werden Thermoplaste verwendet, die weiter unterteilt werden in Allzweckkunststoffe, technische Kunststoffe und Spezialkunststoffe.

- Allzweck-Kunststoffe: wie PE, PP, PVC, PS und ABS, sind in Alltagsprodukten allgegenwärtig.

- Technische Kunststoffe: wie PC, PA, PBT, PPO und POM, bieten verbesserte mechanische und hitzebeständige Eigenschaften und sind ideal für mechanische und elektrische Teile.

- Spezielle technische Kunststoffe: einschließlich LCP, PSU, PI, PPS und PEEK, sind aufgrund ihrer überlegenen Leistung High-End-Anwendungen vorbehalten.

Jeder Kunststofftyp ist ausschlaggebend für die Qualität und Eignung von Spritzgussprodukten für bestimmte Anwendungen.

Festlegung von Qualitätsanforderungen für Produkte

Bevor mit dem kundenspezifischen Spritzgießen begonnen wird, müssen die Qualitätsanforderungen an das Produkt festgelegt werden. Eine effektive Kommunikation dieser Anforderungen mit dem Werkzeughersteller stellt sicher, dass das Produkt die erwarteten Standards erfüllt.

Berücksichtigung der ästhetischen Anforderungen

Die ästhetischen Anforderungen variieren je nach Nutzungsszenario und Produktpositionierung. So erfordern interne Komponenten möglicherweise keine strengen ästhetischen Überlegungen, während von außen sichtbare Teile bestimmte Anforderungen an das Erscheinungsbild erfüllen sollten.

Dazu gehören auch Überlegungen zu Farbe und Oberflächenbeschaffenheit. Helle Produkte sind in der Regel weniger empfindlich gegenüber Spritzgussfehlern, während dunklere Produkte, insbesondere schwarze, Fehler leichter erkennen lassen. Was die Oberflächenbeschaffenheit anbelangt, so neigen hochglänzende Oberflächen eher dazu, Unvollkommenheiten zu zeigen, während strukturierte Oberflächen nachsichtiger sind und kleinere Fehler besser verbergen können.

Maßgenauigkeit

Je nach Funktion des Produkts sollten die wichtigsten Abmessungen und ihre zulässigen Toleranzen festgelegt werden.

Bei der Festlegung von Toleranzen ist Vorsicht geboten - zu hohe oder zu niedrige Toleranzen sollten vermieden werden. Zu hohe Toleranzen können schwierig zu erreichen sein, während zu niedrige Toleranzen die Qualität der Nutzung beeinträchtigen können.

Bei der Festlegung der Toleranzen ist neben der technischen Erfahrung der Konstrukteure die Prüfung der tatsächlichen Verwendung von entscheidender Bedeutung, da sie eine genauere Bandbreite der Toleranzen liefert.

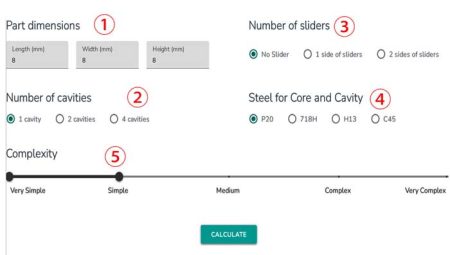

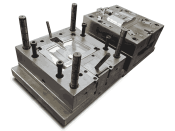

Die Auswahl des geeigneten Formenmaterials ist entscheidend für die Kosten und die Qualität von Spritzgießformen. Die Wahl des Formstahls hängt von den unterschiedlichen Produktionsanforderungen und Produkteigenschaften ab.

Verschiedene Sorten von Formstahl

- Für Spritzgießformen, die in der Kleinserienfertigung eingesetzt werden, können kostengünstige Formenstähle wie P20, 718 oder sogar C45 gewählt werden. Dieser Ansatz erfüllt die Produktionsanforderungen bei gleichzeitiger Kostenkontrolle.

- Für Produkte, die eine hohe Oberflächenqualität und Maßgenauigkeit erfordern, werden teurere, aber qualitativ hochwertigere Formenstähle wie 718H, 2083H, S136H usw. benötigt. Diese Stähle bieten eine bessere Oberflächenbearbeitung und Maßhaltigkeit.

- Für die Verarbeitung von Hochtemperaturwerkstoffen oder von Kunststoffen mit Glasfasern werden Formen aus Stahl mit höherer Härte benötigt, wie H13, SKD61, 2316 usw. Trotz ihrer höheren Kosten können diese Stähle mehr Druck und Temperaturen aushalten und gewährleisten so die Haltbarkeit und Stabilität der Formen.

Vorgehärtete und durchgehärtete Werkzeuge

Formen werden hauptsächlich in vorgehärtete und durchgehärtete Typen unterteilt. Vorgehärtete Formen haben weniger Verarbeitungsschritte, einen kürzeren Produktionszyklus und müssen nicht wärmebehandelt werden, was die Kosten senkt. Im Gegensatz dazu haben durchgehärtete Formen eine höhere Gesamthärte und eignen sich für anspruchsvollere Produktionsumgebungen, sind aber mit relativ höheren Herstellungskosten verbunden.

Zusammenfassend lässt sich sagen, dass es bei der Auswahl von Formwerkstoffen wichtig ist, die Kosten gegen die Qualität abzuwägen, basierend auf den spezifischen Anforderungen und dem Budget des Produkts. Die Wahl des am besten geeigneten Formstahls ist entscheidend, um sowohl die Qualität als auch die wirtschaftliche Effizienz von Spritzgussprodukten zu gewährleisten.

Die Auswahl der geeigneten Oberflächenbeschaffenheit für ein Produkt ist eine wichtige Überlegung, bevor man ein kundenspezifisches Spritzgießprojekt in Angriff nimmt. Die Oberflächenbeschaffenheit von Kunststoffteilen beeinflusst nicht nur das Aussehen des Produkts, sondern auch seine Haptik und Praktikabilität.

Übliche Oberflächenbehandlungen

Zu den gebräuchlichsten Oberflächenausführungen gehören polierte und strukturierte Oberflächen. Polierte Oberflächen sind glatt und glänzend und eignen sich für Produkte, die ein glattes Aussehen erfordern. Strukturierte Oberflächen haben einen gewissen Grad an Rauheit und bieten eine gute Haptik und optische Wirkung. Darüber hinaus können auch andere Texturen wie Leder, Holzmaserung oder verschiedene geometrische Muster gewählt werden. Diese Texturen können dem Produkt ein einzigartiges Aussehen und besondere Eigenschaften verleihen.

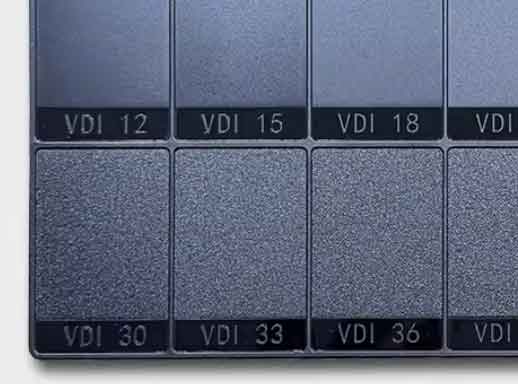

Richtlinien für die Oberflächenbeschaffenheit

Zu den gängigen Normen für die Definition von Oberflächenstrukturen gehören SPI, VDI3400, und MT. Viele Hersteller von Oberflächentexturen bieten auch eine Vielzahl von kundenspezifischen Vorlagen zur Auswahl an. Daher ist es wichtig, bei der Festlegung der Oberflächentextur gründlich mit dem Hersteller zu kommunizieren.

Je nach den spezifischen Anforderungen und den gewünschten Effekten des Produkts sollte das am besten geeignete Oberflächendesign ausgewählt werden. Dieser Schritt kann zwar einige Zeit in Anspruch nehmen, ist aber entscheidend für die endgültige Qualität und Marktleistung des Produkts.

Bevor mit der Werkzeugproduktion begonnen wird, ist eine umfassende Überprüfung des Spritzgießprodukts und seines Werkzeugdesigns von entscheidender Bedeutung. Dieser Prozess wird als “Design for Manufacturing” (DFM) bezeichnet.

Da die Herstellung der Formen streng nach den Konstruktionsplänen erfolgt, ist die Sicherstellung der Rationalität und Genauigkeit der Konstruktion ein wesentlicher Schritt.

Überprüfung des Produktdesigns

Die Prüfung des Produktdesigns umfasst unter anderem die Gleichmäßigkeit der Wandstärke, das Rippendesign (unter Berücksichtigung der Dicke und Höhe der Rippen) und die Entwurfswinkel. Diese Elemente wirken sich direkt auf die Gesamtqualität des Produkts und die Einfachheit der Produktion aus.

Überprüfung der Formgestaltung

Bei der Konstruktion von Formen müssen unter anderem die Art und die Lage des Anschnitts, die Art und die Position der Auswerferstifte (Komponenten, die zum Auswerfen des fertigen Produkts verwendet werden), die Lage der Trennebenen und die Gestaltung der Schieber genau untersucht werden. Diese Details stehen in direktem Zusammenhang mit der Effizienz der Formherstellung und der Qualität des Endprodukts.

Auch wenn diese Prüfungen keine vollständige Garantie dafür bieten können, dass keine Konstruktionsfehler auftreten, und in den späteren Phasen des Formenbaus möglicherweise noch Anpassungen und Reparaturen erforderlich sind, kann eine gründliche Vorabkontrolle das Auftreten von Konstruktionsfehlern erheblich verringern und so die Produktqualität verbessern und die Produktionskosten senken.

Kosten für Schimmel und Produktionsverarbeitungskosten

Die Kostenanalyse ist ein entscheidender Aspekt bei kundenspezifischen Spritzgießprojekten. Die Kosten werden hauptsächlich in zwei Bereiche unterteilt: die Kosten für die Spritzgussform und die Kosten für die Produktverarbeitung.

Werkzeugkosten für die Kleinserienproduktion

Bei spritzgegossenen Produkten in Kleinserienfertigung stellen die Werkzeugkosten in der Regel den größten Kostenfaktor dar. In Anbetracht der beträchtlichen Anfangsinvestitionen in Formen und des langen Produktionszyklus wird eine effektive Senkung der Werkzeugkosten zur Priorität.

Zu den Formkosten gehören Materialkosten, Verarbeitungskosten, Konstruktionskosten usw. Eine Strategie zur Senkung dieser Kosten ist die Wahl kostengünstigerer Formenstähle, eine andere die Verwendung von Familienformen.

Entdecken Sie die Effizienz unseres Online-Spritzgusskostenrechners und erhalten Sie sofortige Kostenschätzungen!

Produktionsverarbeitungskosten für die Großserienproduktion

Bei spritzgegossenen Produkten, die in großen Mengen hergestellt werden, stehen die Kosten für die Produktverarbeitung im Vordergrund. Der Schwerpunkt verlagert sich auf die Verbesserung der Qualität der Formen und die Verlängerung ihrer Lebensdauer, um eine kontinuierliche Produktion zu gewährleisten. Manchmal werden sogar Ersatzformen benötigt, um Produktionsunterbrechungen im Falle von Werkzeugproblemen zu vermeiden. Zu den Methoden zur Senkung der Produktionskosten gehören die Verkürzung des Spritzgießzyklus, die Erhöhung der Anzahl der pro Form produzierten Teile, die Verwendung von Verbundwerkstoffformen, die Einführung von Automatisierungseinrichtungen wie Roboterarmen zur Senkung der Arbeitskosten und die Aufrechterhaltung eines effizienten Formenbetriebs.

Bei der Qualitätsprüfung von Spritzgusserzeugnissen sind mehrere wichtige Schritte zu beachten. Diese Schritte umfassen sowohl die Prüfung des Aussehens als auch der Abmessungen und erfordern sowohl Fachwissen als auch ein hohes Maß an Verantwortung.

Inspektion des Aussehens

Dies geschieht in der Regel durch eine Sichtprüfung, bei der die Produkte mit dem Auge untersucht werden, um etwaige Mängel festzustellen. In der Großproduktion können fotografische Systeme für automatische Kontrollen eingesetzt werden, um die Effizienz zu steigern. Die manuelle Sichtprüfung ist jedoch nach wie vor unverzichtbar, da einige subtile Mängel nur von einem geschulten Auge erkannt werden können.

Prüfung der Abmessungen

Angesichts der Flexibilität und Elastizität von Kunststofferzeugnissen werden häufig spezielle Lehren (wie z. B. Gut/Schlecht-Lehren) verwendet, um die Produktabmessungen zu überprüfen, oder es wird eine Montage mit Gegenstücken zur Prüfung eingesetzt. Für genauere Messungen können außerdem Werkzeuge wie Messschieber verwendet werden.

Zusammenfassend lässt sich sagen, dass die Prüfung der Qualität von Spritzgusserzeugnissen nicht nur ausreichende Fachkenntnisse und Erfahrung erfordert, sondern auch eine sorgfältige Einstellung und ein starkes Verantwortungsbewusstsein. Durch diese detaillierten Prüfschritte kann sichergestellt werden, dass das Produkt den festgelegten Qualitätsstandards entspricht.

Nachbearbeitung beim Spritzgießen

Nach dem Spritzgussverfahren benötigen Kunststoffprodukte oft eine Reihe von Nachbearbeitungsschritten, um bestimmte funktionale und ästhetische Anforderungen zu erfüllen.

Oberflächenbehandlung

Dazu gehören Oberflächenbeschichtung und Druck. Oberflächenbeschichtungsverfahren wie Lackieren und Galvanisieren werden eingesetzt, um das Aussehen und die Haltbarkeit von Produkten zu verbessern. Beim Oberflächendruck handelt es sich um Verfahren wie Siebdruck, Tampondruck und Lasermarkierung, mit denen dem Produkt Muster, Text oder Logos hinzugefügt werden.

Schweissverfahren

Verfahren wie Ultraschallschweißen, Reibschweißen und Wärmeschweißen werden eingesetzt, um verschiedene Kunststoffteile zu einer Einheit zu verbinden und so die strukturelle Stärke und Integrität des Produkts zu verbessern.

Mechanische Bearbeitung

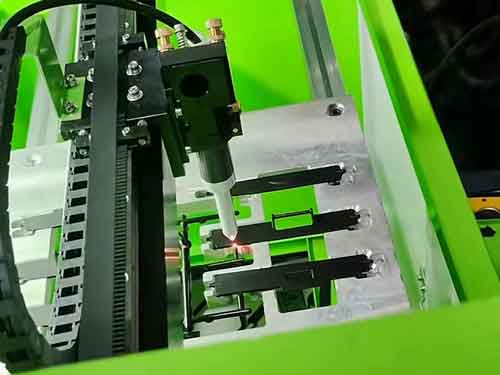

Dieser Schritt umfasst das Fräsen zur Entfernung von Anschnittnarben oder das Laserschneiden sowie das Bohren von Löchern in Teilen mit komplexen Strukturen, deren direkte Erstellung mit Schiebern eine Herausforderung darstellt.

Entfernen des Angusses durch Laserschneiden und CNC-Fräsen

Hinweis: Der Vorteil des Laserschneidens zum Entfernen der Angüsse von Spritzgussteilen liegt in seiner Schnelligkeit. Es kann in Verbindung mit Roboterarmen eingesetzt werden und bietet eine hohe Effizienz. Allerdings kann es beim Schneiden zu leichten vertikalen Schlieren kommen. Beim CNC-Fräsen hingegen können sehr glatte Kanten erzielt werden, die kaum sichtbare Spuren hinterlassen.

Zusammenfassend lässt sich sagen, dass diese Nachbearbeitungsschritte eine entscheidende Rolle bei der Verbesserung der Gesamtqualität und des Aussehens von Spritzgussprodukten spielen und ein unverzichtbarer Bestandteil des Spritzgussverfahrens sind.

Produktverpackung

Wenn Sie nur Produktteile versenden, können Sie Plastiktüten als Verpackung verwenden, um Kratzer zu vermeiden. Bei kleinen Teilen, bei denen es unwahrscheinlich ist, dass sie sich gegenseitig zerkratzen, können mehrere Teile in denselben Plastikbeutel gelegt werden.

Individuelle Produktverpackung

Für einzelne, vollständige Produkte werden in der Regel Pappschachteln, farbige Schachteln, Doppelblister (eine Art von Kunststoffverpackung) und Blisterkartenverpackungen verwendet. Diese Methoden schützen nicht nur das Produkt vor Beschädigung, sondern zeigen auch Produktinformationen an und ziehen die Aufmerksamkeit der Kunden auf sich.

Verpackung für Teile

Wenn Sie nur Produktteile versenden, können Sie Plastiktüten als Verpackung verwenden, um Kratzer zu vermeiden. Bei kleinen Teilen, bei denen es unwahrscheinlich ist, dass sie sich gegenseitig zerkratzen, können mehrere Teile in denselben Plastikbeutel gelegt werden.

Bulk-Verpackung

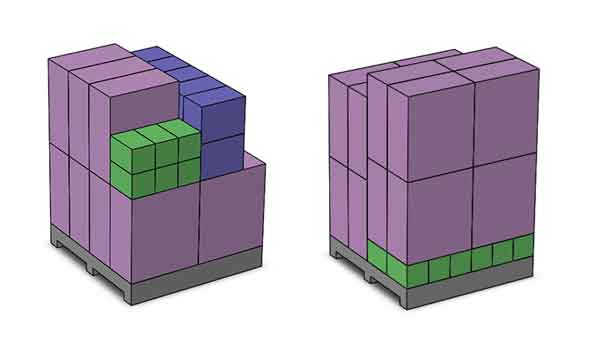

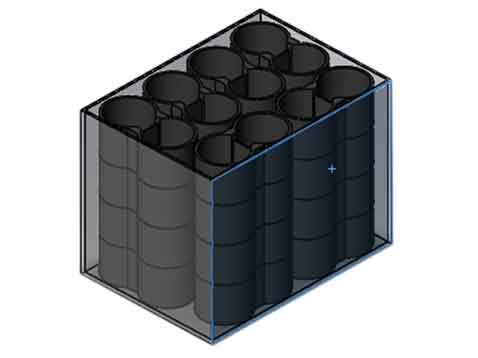

Bei Großverpackungen werden in der Regel Kartons verwendet. Bei der Gestaltung sollte berücksichtigt werden, wie die Produkte ordentlich platziert und gleichzeitig der Platz optimal genutzt werden kann. Für Produkte unterschiedlicher Größe ist es am besten, Kartons gleicher Größe oder solche zu verwenden, die sich zusammenstapeln lassen, was den Transport und die Lagerung erleichtert. Unterschiedlich große Kartons können zu einer ineffizienten Stapelung führen, was die Effizienz des Versands beeinträchtigt. Daher ist es wichtig, vor dem Versand der Produkte mithilfe von Software geeignete Kartongrößen und Stapelschemata zu entwerfen.

Tipps zur Gestaltung von Kartons

Wenn es sich um Kartons verschiedener Größen handelt, sollten sie stapelbar sein und auf Paletten gestellt werden können, um Probleme beim Stapeln zu vermeiden. Entscheidend ist, dass die Länge, Breite und Höhe der Kartons in einem angemessenen Verhältnis zueinander stehen. Die beigefügte Abbildung zeigt, wie drei unterschiedlich große Kartons aufeinander gestapelt werden können.

Die Abmessungen der Kartons müssen an die Standardgrößen der Paletten angepasst werden, die in der Regel 0,8 m, 1 m oder 1,2 m betragen. Daher ist es manchmal notwendig, die Anordnung der Produkte in den Kartons an die Palettengrößen anzupassen, was dazu führen kann, dass der Innenraum der Kartons nicht vollständig genutzt wird.

Schließlich sollte die Produktverpackung nicht nur den Schutz des Produkts, sondern auch die Bequemlichkeit und Kosteneffizienz des Transports berücksichtigen. Ein geeignetes Verpackungsdesign gewährleistet die sichere Lieferung von Produkten und kann auch das Markenimage verbessern.

Zusammenfassung

Dieser Artikel spannt einen Bogen von den Feinheiten des Designs bis hin zur Endverpackung und bietet Einblicke in jeden Schritt des Prozesses. Als grundlegendes Verfahren zur Herstellung verschiedener Kunststoffkomponenten spielt es eine zentrale Rolle bei der Gestaltung der Zukunft der Fertigung und entwickelt sich ständig weiter.