Inhaltsübersicht

Umschalten aufWann sollten Sie bei der Auswahl der richtigen Spritzgießanschnitt-Typen besonders vorsichtig sein?

Die Gestaltung der Anschnitte von Spritzgießwerkzeugen mag wie ein einfacher Aspekt des Gießprozesses erscheinen, aber es gibt Fälle, in denen sie erhöhte Aufmerksamkeit und sorgfältige Überlegungen erfordern. Während manche Projekte mit einem Standard-Anguss problemlos ablaufen, sind andere komplexer. Lassen Sie uns einen Blick auf die Szenarien werfen, in denen das Anschnittdesign zu einem kritischen Faktor wird, der besondere Aufmerksamkeit erfordert.

Im Folgenden haben wir 5 Szenarien aufgeführt, die besondere Aufmerksamkeit bei der Gestaltung von Gates erfordern:

1. Kritische ästhetische Anforderungen

In Branchen, in denen es auf Ästhetik ankommt, wie z. B. in der Unterhaltungselektronik oder der Innenausstattung von Kraftfahrzeugen, wird das Design von Gates zu einer Kunst. Die Lage, die Größe und das Vestige des Tores sollten sorgfältig geplant werden, um sichtbare Spuren auf dem Endprodukt zu minimieren. Selbst die kleinste Unvollkommenheit kann den Gesamteindruck schmälern. Das Erreichen dieses Präzisionsniveaus erfordert ein scharfes Auge für Details und ein tiefes Verständnis des Materialverhaltens beim Einspritzen.

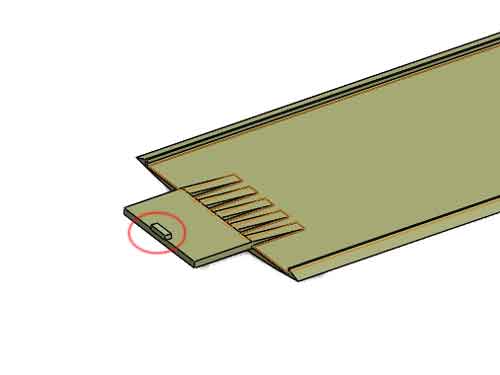

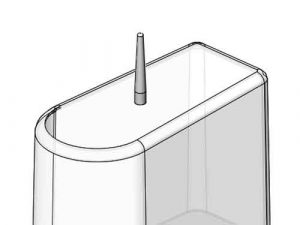

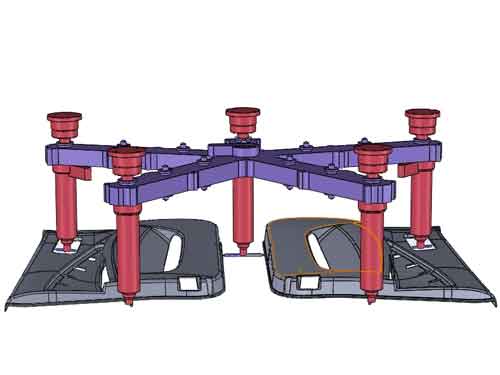

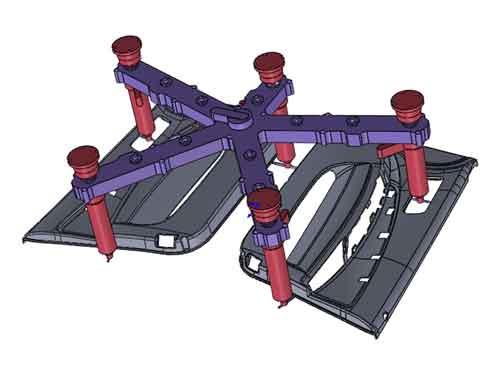

Hochästhetische Komponenten

Dies sind die Teile eines Autoschlüssels, die alle in einer Familienform hergestellt werden. Sie verlangen ein auffälliges Aussehen, ohne dass sie bedruckt oder bemalt werden müssen. Sie wurden durch 2-shot molding hergestellt. Das Material ist weiß, um das Licht durchscheinen zu lassen, so dass der Schlüssel im Dunkeln leuchtet.

2. Verformungsanfällige Komponenten

Bestimmte Kunststoffteile sind anfällig für Verformung oder ungleichmäßige Schrumpfung, was zu Verformungen führt, z. B. zur Umwandlung eines perfekten Kreises in eine ovale Form. Die Wahl der Anschnittposition kann sich auf die Richtung und das Ausmaß solcher Verformungen auswirken.

In einigen Fällen gibt es nur eine optimale Wahl der Anschnittkonstruktion.

3. Für Gussfehler anfällige Teilekonstruktionen

Einige Teilekonstruktionen neigen stärker zu bestimmten Formteilfehlern wie Bindenähten, Spritzern, kurzen Schüssen und so weiter. Es ist wichtig zu wissen, dass eine korrekte Anschnittkonstruktion diese Fehler nicht vollständig beseitigen kann, aber sie kann ihre Auswirkungen auf ein akzeptables Niveau reduzieren.

4. Großer Teil mit mehreren Toren

Einige Teile erfordern mehrere Anschnitte für eine effektive Befüllung. Die Koordinierung dieser Anschnitte zur Gewährleistung eines ausgewogenen Durchflusses und einer gleichmäßigen Befüllung erfordert sorgfältige Überlegungen. Die Interaktion zwischen mehreren Anschnitten kann sich auf die strukturelle Integrität und die optische Attraktivität des Teils auswirken.

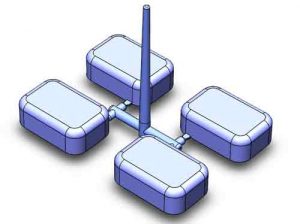

5. Mehrkavitäten-Werkzeuge

Bei Formen, die mehrere Teile gleichzeitig produzieren, sind Anschnittplatzierung und Gleichgewicht entscheidend. Eine nicht angepasste Füllung kann zu einer ungleichmäßigen Teilequalität oder sogar zum Versagen der Form führen.

Zusammenfassend lässt sich sagen, dass die Konstruktion von Anschnitten bei Gegenständen mit komplizierten Formen, hohen Anforderungen an die Maß- und Formgenauigkeit, sehr großen Gegenständen und Formen mit einer großen Anzahl von Kavitäten eine größere Herausforderung darstellt. Ein umfassendes Verständnis der Strömungsdynamik und der Anschnittinteraktion ist in diesen Szenarien entscheidend. Darüber hinaus wird häufig eine computergestützte Fließanalyse eingesetzt, um diesen komplizierten Prozess zu analysieren und zu optimieren.

Was ist der Anschnitt einer Spritzgussform?

Der Anschnitt einer Spritzgussform ist eine kleine Öffnung in einer Form, durch die geschmolzener Kunststoff zur Herstellung eines Produkts eingespritzt wird. Er ist sozusagen der Eingang für das Material. Größe und Position des Angusses beeinflussen, wie der Kunststoff fließt und die Form füllt, was sich auf die Qualität und das Aussehen des Endprodukts auswirkt.

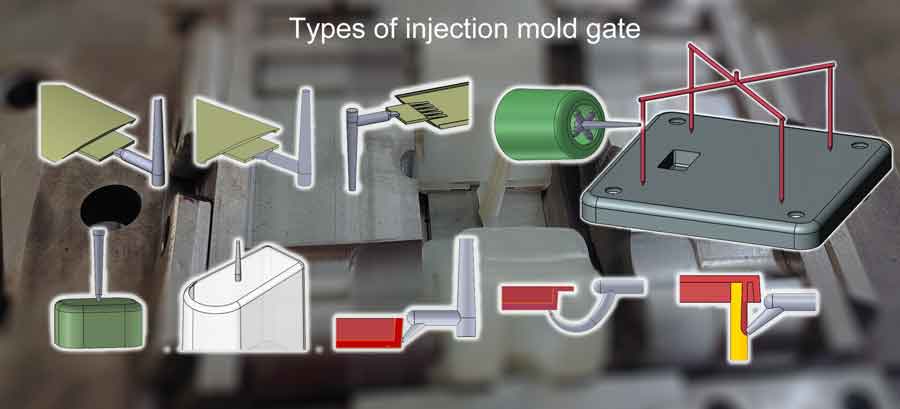

Grundtypen von Spritzgießanschnitten

Randtor

Ein Randanschnitt ist eine Anschnittkonfiguration, die an der Trennebene des Werkzeugs positioniert ist, wo die beiden Hälften des Werkzeugs zusammenkommen.

Vorteile:

- Leichte Bearbeitbarkeit: Kantentore sind einfach zu bearbeiten und können in der Größe angepasst während der Erprobungsphase der Form relativ leicht.

- Weniger auffällige Narbe am Tor: Die Anschnittnarbe befindet sich am Rande des Teils, wodurch sie weniger auffällt. Daher eignet sie sich für Teile, bei denen nur eine mittlere ästhetische Qualität erforderlich ist.

Nachteile:

- Begrenzt auf bestimmte Teilegrößen: Besser geeignet für kleinere Teile mit mehrere Kavitäten. Bei größeren, einkavitären Teilen erfordert ein Kantenanschnitt den Einsatz eines Heißkanalsystems.

- Ansehen und Erscheinungsbild: Der Kantenanschnitt hinterlässt immer noch Abdrücke oder Spuren an der Kante des Teils und eignet sich daher vor allem für weniger ästhetisch anspruchsvolle Bauteile. Hohe Anforderungen an das Aussehen können eine zusätzliche Bearbeitung erforderlich machen.

- Scherspannung und Jetting: Im Anschnittbereich kann es zu hohen Scherspannungen und potenziellen Spritzproblemen kommen, insbesondere bei dickwandigeren Teilen, was die Teilequalität beeinträchtigt.

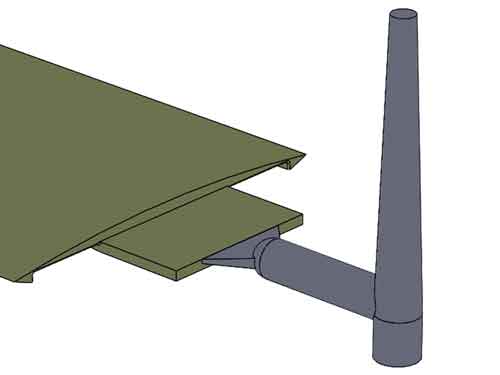

Lüftertor

Ein Fächeranschnitt ist eine Weiterentwicklung des Kantenanschnitts, der sich durch eine breiterer Öffnung auszeichnet, die den Materialfluss in einem breiteren Winkel in den Hohlraum verteilt. Der abgeschrägte Boden minimiert die Veränderungen in der Querschnittsströmungsfront.

Vorteile:

- Verbesserte Strömungsdynamik: Die breitere Öffnung eines Fächerglases verbessert die Fließeigenschaften des Materials und trägt zu einer effizienten Hohlraumfüllung bei.

- Reduzierte Scherspannung: Im Vergleich zu anderen Anschnittsystemen führen Fächeranschnitte zu einer geringeren Scherbeanspruchung in der Nähe des Anschnitts, wodurch potenzielle Teilefehler minimiert werden.

- Abgemilderte Teilmängel: Fächerschleusen verringern die Wahrscheinlichkeit von Biege- und Spritzproblemen und tragen so zu einer höheren Teilequalität bei.

Nachteile:

- Degating Challenges: Das Entfernen der Narbe, die ein Fächertor hinterlässt, kann schwieriger sein und erfordert möglicherweise zusätzliche Nachbearbeitungsschritte.

- Erhöhtes Prestige: Fächeranschnitte können im Vergleich zu normalen Kantenanschnitten mehr sichtbare Spuren oder Abdrücke auf dem Formteil hinterlassen.

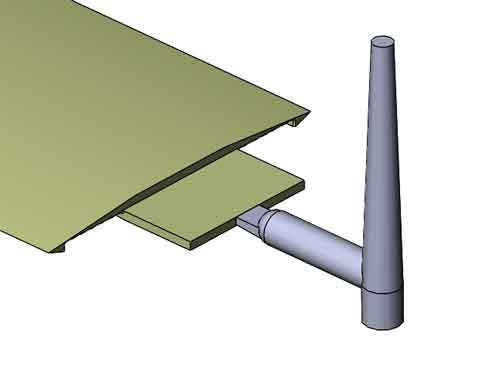

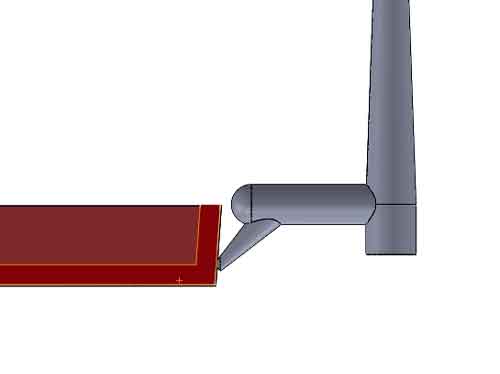

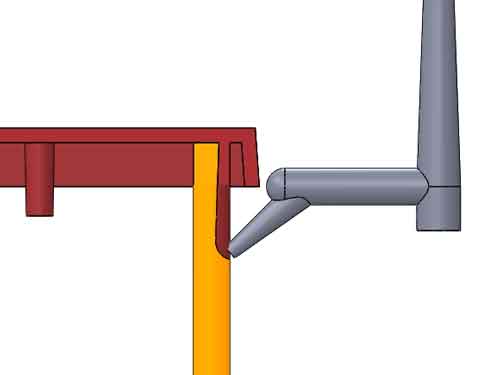

Registerkarte Tor

Der Anschnitt ist eine Anschnittkonfiguration, die dem Kantenanschnitt ähnelt, aber eine Besonderheit aufweist: Der Anschnitt befindet sich oben auf einer flachen Teileoberfläche. Im Gegensatz zu anderen Anschnitten, die Teil der Kavität sind, wird ein Reiteranschnitt auf der Kernseite der Form gebildet. Diese Anordnung verbessert die Materialverteilung und verhindert ein abruptes direktes Fließen in die Kavität.

Vorteile:

- Verbesserter Materialfluss: Die Platzierung des Anschnitts sorgt für einen gleichmäßigeren Materialfluss und unterstützt eine gleichmäßigere Kavitätenfüllung.

- Geringeres Strahlungsrisiko: Durch die Steuerung der Fließdynamik verringern Tab Gates die Wahrscheinlichkeit von Strahlungsdefekten im fertigen Teil.

- Geringer Fließwiderstand: Das Design eines Tab-Gates minimiert den Fließwiderstand und trägt so zu einem effizienten Spritzgießen bei.

- Einfachheit und Kosteneffizienz: Tab Gates zeichnen sich durch ein unkompliziertes Design und relativ niedrige Herstellungskosten aus.

Nachteile:

- Gate Blush-Potenzial: Bestimmte Szenarien können zu Gate Blush führen, was eine sorgfältige Prüfung der Platzierung und des Designs des Gates erfordert.

- Reinigung Herausforderung: Die Reinigung der Lasche kann mühsam sein. Idealerweise sollte die Positionierung einen Überstand zulassen; andernfalls kann eine Nachbearbeitung erforderlich sein.

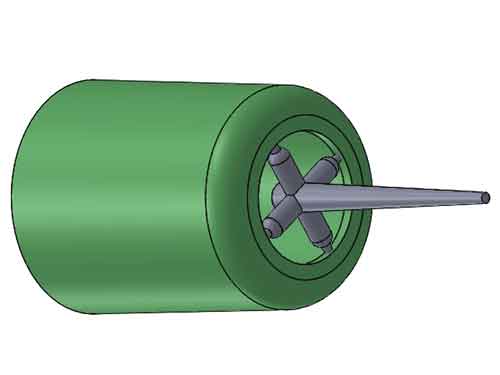

Speichenpforte

Der Speichenanschnitt hat seinen Namen von der speichenähnlichen Konfiguration des Rades. Er hat oft vier Speichen, um die Bearbeitung zu erleichtern. Der Speichenanschnitt wird vor allem bei rohrförmigen Teilen verwendet, da dieses Anschnittsystem die Rundheit verbessert.

Vorteile:

- Ausgewogene Rohrbefüllung: Der Speichenanschnitt sorgt für eine gleichmäßigere Füllung der Rohrabschnitte und verhindert Verformungen oder Ovalität.

- Minimierte Schweißnaht: Das Strömungsmuster reduziert das Zusammentreffen von 2 Strömungsfronten im Vergleich zu einer Schieberkonstruktion. Dies hilft, die Schweißnähte zu reduzieren.

Nachteile:

- Komplexe Bearbeitung und höhere Kosten: Die komplizierte Konstruktion und die Anforderungen an die Bearbeitung erhöhen die Komplexität der Herstellung und die Kosten.

- Bildung von Narben/Vestige: Das Speichentor hinterlässt vier leichte Narben, die sich nur schwer vollständig entfernen lassen und das Aussehen des Teils beeinträchtigen können.

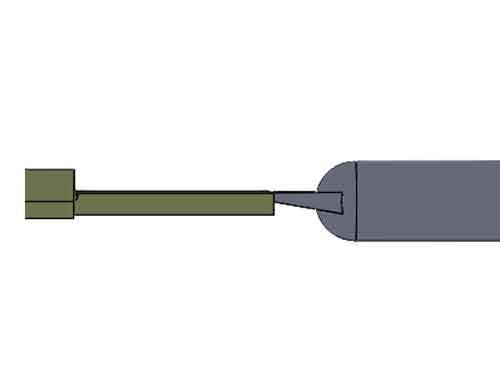

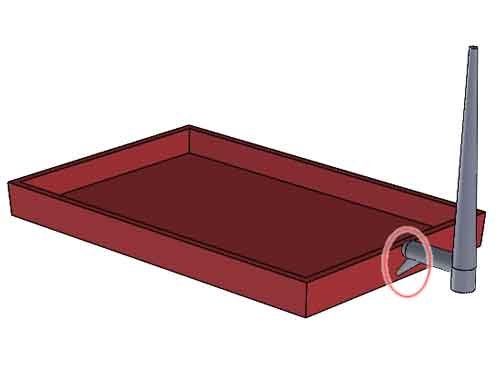

Pin-Point-Tor

Der Pin-Point-Anschnitt (oder Nadelanschnitt) zeichnet sich durch seine umgekehrte Kegelform aus, die in einer scharfen Spitze endet. Mit einem Durchmesser von typischerweise 0,8 bis 1,5 mm erfordert er ein Drei-Platten-Werkzeugdesign, um den Anguss, den Angusskanal und die Anschnittreste zu entfernen.

Der Heißkanalversion fehlt die umgekehrte Kegelform, so dass sie mit einer 2-Platten-Form arbeiten kann.

Vorteile:

- Automatisches Entgittern: Der punktgenaue Anschnitt ermöglicht die automatische Trennung vom Teil während des Auswurfs.

- Minimale Anschnittnarbe: Die kleine Anschnittnarbe erfordert oft keine Nachbearbeitung und verbessert das Aussehen des Teils.

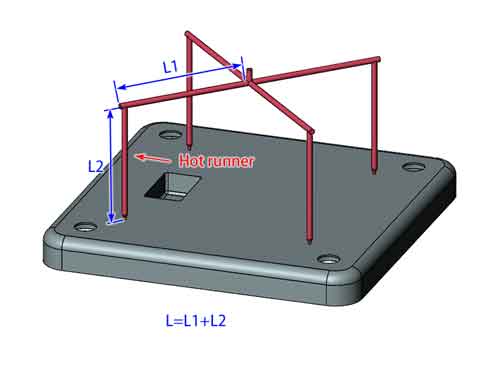

- Vielseitiges Design: Mehrere Anschnitte können strategisch in einer Form mit einer einzigen Kavität platziert werden, wobei Heißkanäle erforderlich sind, wenn die Abstände zwischen den Anschnitten groß sind.

Nachteile:

- Komplexe Formgestaltung: Punktuelle Anschnitte erfordern ein Drei-Platten-Werkzeug oder einen Heißkanal, was zusätzliche Kosten verursacht. Heißkanäle sind teurer als Drei-Platten-Formen.

- Einschränkungen bei Fließdruck und Füllung: Hoher Fließdruckverlust und geringes Füllvolumen machen sie ungeeignet für großvolumige Teile oder hohe Füllgeschwindigkeiten.

- Spannungsbedingte Probleme: Das Füllen mit hoher Geschwindigkeit kann Anschnittrötung, Fließspuren und eine verringerte Stärke des Anschnittbereichs verursachen.

- Ungleichmäßige Füllung: Bestimmte Teilebereiche können aufgrund der Konfiguration des Anschnitts unzureichend gefüllt sein.

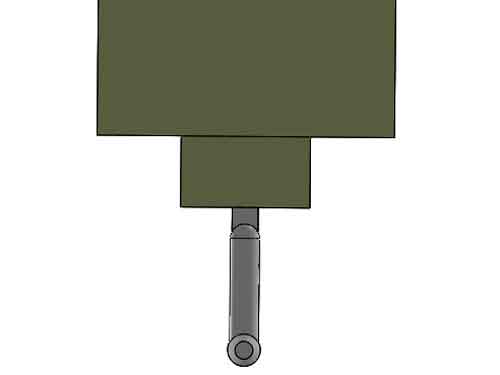

Angussanschnitt oder direkter Anschnitt

Der Angussanschnitt, auch als direkter Anschnitt bezeichnet, ist das einfachste Anschnittsystem und macht den Angusskanal überflüssig. Er wird in Einzelkavitätenwerkzeugen eingesetzt und befindet sich in der Mitte der Projektionsfläche des Teils. Er hat eine konische Form, wobei sich das größere Ende auf der Seite des Formhohlraums befindet. Angusskanäle werden häufig bei der Herstellung von Kunststoffbehältern wie Fässern und Becken verwendet.

Vorteile:

- Einfachheit und Kosteneffizienz: Angusskanäle sind einfach und kostengünstig in der Herstellung.

- Geringer Druckverlust: Dieser Schiebertyp zeichnet sich durch einen minimalen Druckverlust aus und ermöglicht hohe Füllgeschwindigkeiten und -mengen.

Nachteile:

- Anschnittnarbe und Erröten: Der Anguss wird in der Regel mit einer Zange entfernt, wobei eine auffällige Angussnarbe und eine mögliche Errötung auf der gegenüberliegenden Seite zurückbleiben.

- Scherspannung: Aufgrund der hohen Füllgeschwindigkeit können in der Nähe des Anschnitts hohe Scherspannungen auftreten, die zu Defekten führen.

- Ungeeignet für große, flache Teile: Ungeeignet für große, flache Teile, da sie sich während des Abkühlens verziehen und verzerren können.

(Der Spureinlauf wird häufig für Kunststoffbehälter verwendet, insbesondere bei transparentem Material).

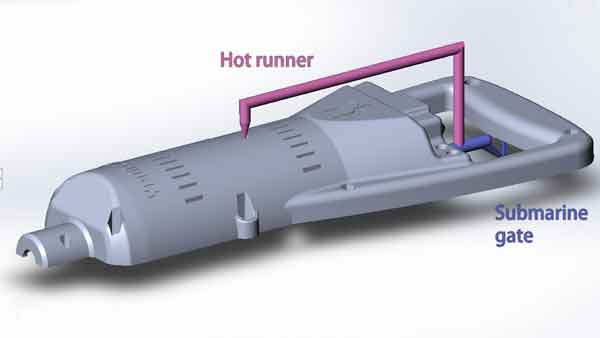

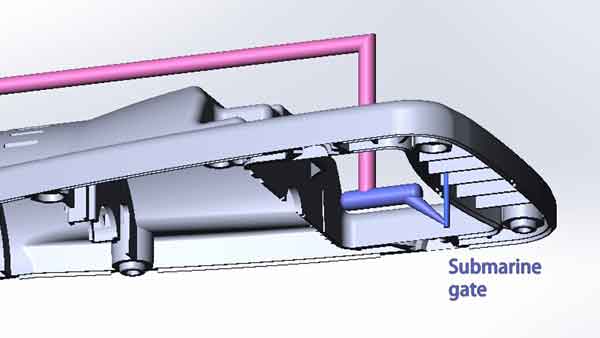

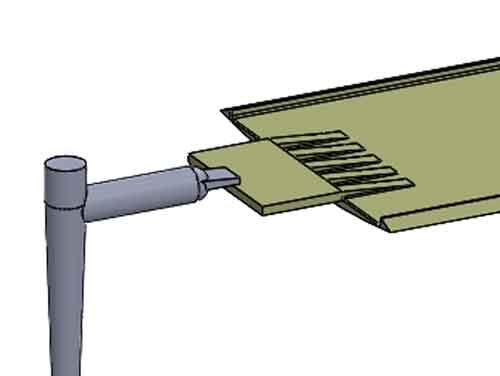

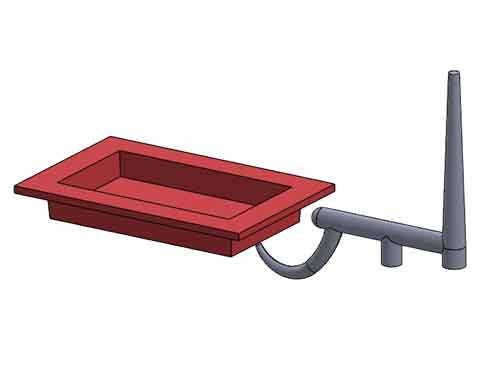

Tunnel oder U-Boot-Tor

Der submarine Anschnitt (oder Sub-Anschnitt, Tunnel-Anschnitt) wird strategisch unter der Trennfläche der Form positioniert. Sein Zweck ist es, die Anschnittnarbe in unauffällige Bereiche zu verlagern und so eine bessere Ästhetik zu gewährleisten. Wie der Punktanschnitt weist er eine kleine Öffnung auf. Hier finden Sie die Vor- und Nachteile:

Vorteile:

- Automatisches De-Gating und reduzierte Nachbearbeitung: Sub-Gates ermöglichen die automatische Entfernung von Gates und minimieren so den Bedarf an Gatternarbenverarbeitung.

- Verbessertes Äußeres: Verdeckte Gatternarben führen zu einer verbesserten Ästhetik des Teils, da sie nicht mehr sichtbar sind.

- Flexibilität bei der Konstruktion: Ähnlich wie bei Stiftanschnitten können mehrere Unteranschnitte in ein Einzelkavitätenwerkzeug integriert werden, um Füllung und Fließdynamik zu optimieren.

Nachteile:

Komplexe Bearbeitung: Die Herstellung des gekrümmten Kanals erfordert die separate Bearbeitung von zwei Hälften und deren Zusammenbau, um den Kunststoffflusskanal zu bilden. Dies macht die Bearbeitung komplizierter.

Hoher Druckverlust: Die Konstruktion ist mit einem beträchtlichen Druckverlust verbunden, der in einigen Teilbereichen zu einer unzureichenden Befüllung führen kann.

Mögliche Gate Blushes: In der Nähe des Gate-Bereichs kann es Gate Blushes geben.

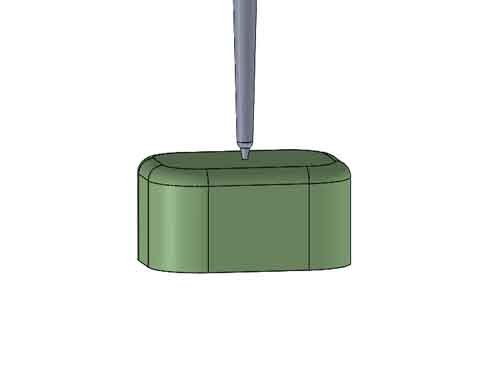

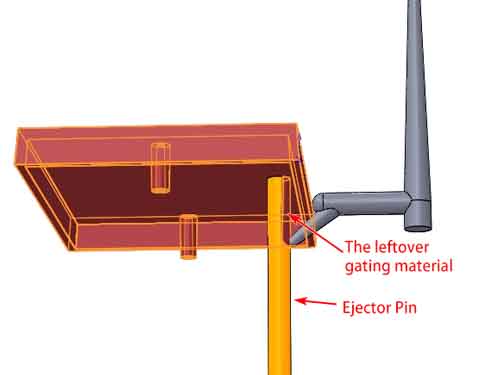

Unterauswerfer Tor

Das Sub-Ejector-Gate ist eine modifizierte Version des Sub-Gates und wird wegen seiner einfachen Herstellung weithin bevorzugt.

Bei diesem Anschnittsystem wird ein Teil des Auswurfstifts abgeschliffen, um den Fließkanal zu erzeugen. Das restliche Anschnittmaterial wird durch manuelles Abbrechen entfernt.

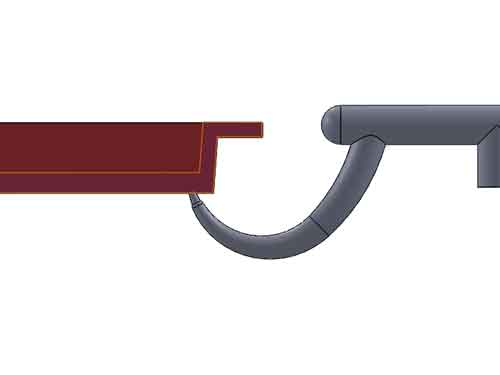

Cashew-Tor oder Bananen-Tor

Dabei handelt es sich um Varianten des U-Boot-Tors in Form von Cashewnüssen oder Bananen. Ihre Vor- und Nachteile entsprechen denen des U-Boot-Tors und werden nicht gesondert erörtert.

Heiße Kufen

Beim Kaltkanalsystem sind Materialabfall und begrenzte Kaltkanallänge ein Problem. Heißkanäle lösen dieses Problem, indem sie Angüsse eliminieren und den Kunststoff in den Kanälen in geschmolzenem Zustand halten.

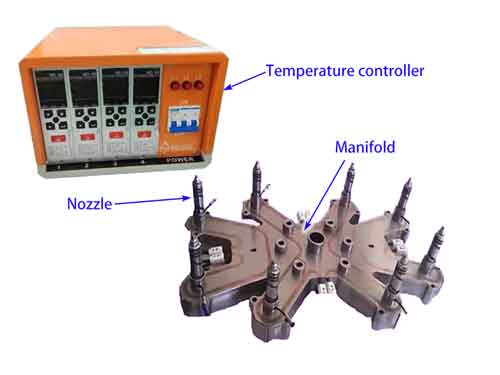

Was ist der Heißkanal?

Einfach ausgedrückt, ist ein Heißkanal eine Erweiterung des Zylinderrohrs der Spritzgießmaschine. Im Wesentlichen geht es darum, einen Hochtemperaturkanal im Inneren des Werkzeugs zu bilden. Dies geschieht mit Hilfe von Heizelementen und Temperaturreglern. Sie haben die Aufgabe, den Kunststoff auf der richtigen Schmelztemperatur zu halten. Auf diese Weise können wir die Fließlänge des Kunststoffs effektiv verlängern.

Reduzierung von Materialeinsatz und Zykluszeit

Wie Sie aus diesem Beispiel ersehen können, sind bei kleinen Kunststoffteilen der Anguss und der Angusskanal schwerer und brauchen länger zum Abkühlen als die Teile selbst. Die Verwendung von Heißkanälen anstelle von Kaltkanälen kann dazu beitragen, den Materialabfall und die Zykluszeit erheblich zu reduzieren

Woraus ein Heißkanalsystem besteht:

- Temperaturregler: Überwachen und regeln die Kunststofftemperatur im gesamten System.

- Verteiler: Verteilt den geschmolzenen Kunststoff gleichmäßig auf die Düsen. Der Verteiler ist insbesondere dann nicht erforderlich, wenn sich die Düse in der Mitte einer Einzelkavität befindet.

- Düsen: Sie dienen als Eintrittspunkte für das Einspritzen von geschmolzenem Kunststoff in die Form.

Arten von Heißkanälen:

- Pin-Point Gate: Kleiner Durchmesser, minimale Anhaftung; geeignet für komplizierte oder kleine Teile.

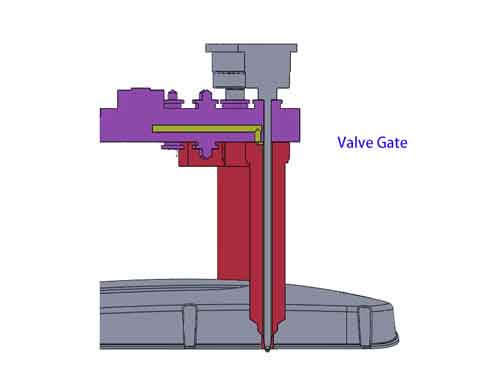

- Ventilschieber: Ein anpassungsfähiger Schieber, der einen kontrollierten Kunststofffluss durch Öffnen und Schließen ermöglicht. Dies minimiert Rückstände und erweist sich als vorteilhaft für den Anschnitt mehrerer Kavitäten.

- Offenes Tor: Direkter Fließweg, geeignet für verschiedene Gates, eliminiert oder minimiert Angüsse.

Vorteile:

- Flexibles Tor-Design: Keine Entfernungsbeschränkungen, vielseitige Torplatzierung.

- Verbesserte Teilequalität: Dadurch, dass der Kunststoff geschmolzen bleibt, wird das Auftreten von Fehlern in Verbindung mit kalten Butzen in den Kufen verringert.

- Geringerer Materialabfall: Keine Kaltkanäle, weniger Abfall und Kosten.

- Schnellere Zykluszeiten: Kein Kühlen von Angüssen und Angüssen pro Schuss erforderlich.

Nachteile:

Hohe Anschaffungs- und Wartungskosten

Mehr Abfall bei Farbänderungen

Start-up-Zeit: Erfordert Erhitzung und Stabilisierung vor der Produktion.

Schlussfolgerung:

Die Wahl des richtigen Anschnitttyps ist ein wichtiger Bestandteil des erfolgreichen Spritzgießens. Von effizienten Heißkanälen bis hin zu raffinierten U-Boot- und Tunnelanschnitten hat jeder seine Vorteile. Denken Sie an Kosten, Geschwindigkeit und Aussehen, um herauszufinden, was für Ihre Teile am besten geeignet ist. Die Wahl des richtigen Anschnittes hilft Ihnen, großartige Produkte herzustellen und Ihren Spritzgießprozess zu verbessern.