Ein umfassender Leitfaden zum ABS-Spritzgießen

ABS verstehen: Ein vielseitiger Kunststoff

ABS, oder ACrylnitril-BUtadien-STyrol, ist ein vielseitiger und weit verbreiteter amorpher Kunststoff, der aus der Copolymerisation von drei wichtigen Rohstoffen entsteht. Dieses bemerkenswerte Material verfügt über eine Reihe außergewöhnlicher Eigenschaften, die es zu einer bevorzugten Wahl für eine Vielzahl von Anwendungen machen.

Inhaltsübersicht

Umschalten aufEigenschaften auf einen Blick

ABS-Kunststoff ist bekannt für seine Ungiftigkeit und Geruchlosigkeit, was ihn für verschiedene Anwendungen sicher macht. Sein optisches Erscheinungsbild ist in der Regel elfenbeinfarbenes, durchscheinendes oder transparentes Granulat oder Pulver.

With a density ranging between 1.05 to 1.18g/cm3, ABS exhibits a shrinkage rate of 0.4% to 0.9% and a hygroscopicity of less than 1%.

Gewöhnliche ABS-Kunststoffe behalten ihre Zähigkeit sogar bei Temperaturen von -40℃ und können einem Temperaturbereich von -40℃ bis 80℃ standhalten.

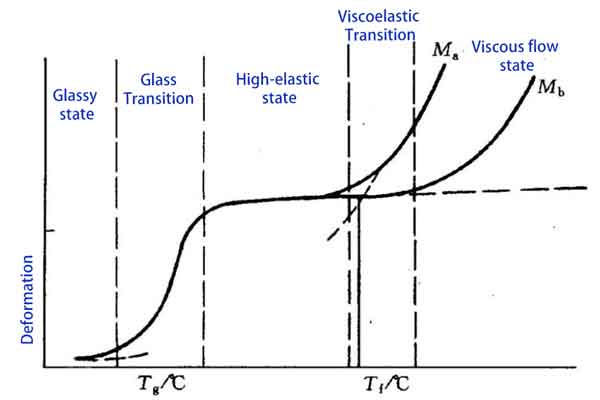

Schmelztemperatur von ABS

Die Erweichungstemperatur (viskoelastische Übergangstemperatur) von ABS liegt zwischen 85 und 95 °C, und seineSchmelztemperatur (viskose Fließtemperatur) liegt zwischen 170 und 180 °C. Daher ist seine Hochtemperaturbeständigkeit nicht sehr gut.

Infolgedessen wurden einige hochtemperaturbeständige ABS-Varianten entwickelt, die wir im Folgenden erörtern werden.

Vielfältige Verarbeitungsmethoden

ABS eignet sich für verschiedene Verarbeitungsverfahren, darunter Spritzgießen, Extrusion, Blasformen und Schaumstoffverarbeitung. Seine Oberfläche lässt sich beschichten und lackieren, und das Material ist schweißbar, was seinen Nutzen für verschiedene Anwendungen erhöht.

Vorteile des ABS-Spritzgießens

Das ABS-Spritzgießen bietet eine Reihe bemerkenswerter Vorteile:

-

- Ausgezeichnete Fließfähigkeit: ABS weist bemerkenswerte Fließeigenschaften auf, wodurch es sich hervorragend für komplizierte Spritzgussverfahren eignet.

- Leichtigkeit der Verarbeitung: Seine einfache Verarbeitung vereinfacht die Herstellung und ermöglicht eine effiziente Produktion für eine Vielzahl von Anwendungen.

- Schlagzähigkeit: ABS bietet ein gewisses Maß an Schlagzähigkeit und sorgt für Langlebigkeit bei Anwendungen, bei denen es auf Festigkeit ankommt.

- Korrosionsbeständigkeit: ABS ist resistent gegen Säure- und Laugenkorrosion und damit eine zuverlässige Wahl für verschiedene chemische Umgebungen.Vielseitige Farboptionen: ABS ist für eine breite Palette von Farben geeignet und bietet Flexibilität bei Design und Ästhetik.

- Hoher Oberflächenglanz: ABS-Produkte weisen häufig einen hohen Oberflächenglanz auf, der den Endprodukten eine polierte und ansprechende Oberfläche verleiht.

Nachteile von ABS-Kunststoff

Während ABS-Kunststoff zahlreiche Vorteile bietet, ist das Verständnis seiner Nachteile für eine angemessene Anwendung entscheidend. Im Folgenden finden Sie einen kurzen Überblick über die wichtigsten Nachteile von ABS-Kunststoff:

-

-

Schwache Wetterbeständigkeit: Ein wesentlicher Nachteil von ABS-Kunststoff ist seine geringe Witterungsbeständigkeit, insbesondere bei längerer Verwendung im Freien. Es altert schnell unter UV-Einwirkung, was zu Vergilbung, Pulverisierung und erhöhter Sprödigkeit führt, was seine Verwendung im Freien einschränkt.

-

Niedrige Wärmeverformungstemperatur: ABS-Kunststoff hat eine niedrige Wärmeformbeständigkeit, was ihn in Umgebungen mit hohen Temperaturen anfällig für Erweichung macht. Die niedrige Erweichungs- und Schmelztemperatur von ABS bedeutet, dass es nicht ideal für Anwendungen in der Nähe von Wärmequellen oder heißen Maschinenteilen ist.

-

Entflammbarkeit: Ein bemerkenswerter Nachteil des Standard-ABS-Kunststoffs ist seine Entflammbarkeit. Er neigt zum Brennen und erzeugt dabei viel schwarzen Rauch, was seine Verwendung bei Anwendungen einschränkt, bei denen eine hohe Feuerbeständigkeit erforderlich ist.

-

Probleme mit der chemischen Stabilität: Die Beständigkeit von ABS-Kunststoff gegenüber bestimmten Chemikalien wie Säuren, Laugen und Ölen ist relativ gering, was zu Korrosion oder Auflösung führen kann. Dieser Faktor muss berücksichtigt werden, wenn ABS in Umgebungen eingesetzt wird, die aggressiven Chemikalien ausgesetzt sind.

-

Die Kenntnis dieser Nachteile von ABS-Kunststoff ist für die Auswahl des Materials unter Berücksichtigung der spezifischen Anwendungsumgebung, der Sicherheitsanforderungen und der Kosteneffizienz von entscheidender Bedeutung.

In manchen Fällen kann es sinnvoller sein, sich für modifiziertes ABS oder Alternativen wie PC (Polycarbonat), PC/ABS-Mischungen oder PP (Polypropylen) zu entscheiden, da jedes Material je nach den Anforderungen der Anwendung unterschiedliche Vor- und Nachteile bietet. Die richtige Wahl des Materials ist der Schlüssel zur Gewährleistung von Produktleistung und Sicherheit.

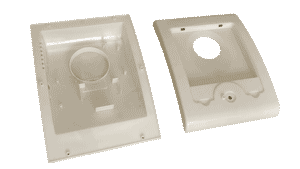

Vielfältige Anwendungen des ABS-Spritzgießens

Aufgrund seiner einzigartigen Eigenschaften und Verarbeitungsmöglichkeiten findet ABS in vielen verschiedenen Branchen Anwendung.

1. Haushaltsgeräte und Bürogeräte: ABS wird vor allem bei der Herstellung von Strukturteilen für eine Vielzahl von Haushaltsgeräten verwendet. Dazu gehören Entsafter, Reiskocher, Wasserkocher und Haartrockner, bei denen die Robustheit und Ästhetik von ABS eine entscheidende Rolle spielen. Auch bei Bürogeräten ist ABS häufig das Material der Wahl für die Herstellung von Schreibmaschinengehäusen, Tastaturen und Routergehäusen, die ein ausgewogenes Verhältnis von Haltbarkeit und Design gewährleisten.

2. Automobilindustrie: Der Automobilsektor verlässt sich in hohem Maße auf ABS für eine Reihe von Anwendungen. ABS wird häufig für die Herstellung von Innenteilen verwendet und trägt zur allgemeinen Ästhetik und strukturellen Integrität verschiedener Komponenten bei. Darüber hinaus wird es bei der Herstellung von Teilen der Motorperipherie verwendet, wo seine Schlagfestigkeit und Formbarkeit wertvolle Vorteile sind.

3. Spielzeugherstellung: ABS ist ein Grundmaterial in der Spielzeugindustrie, das für seine Stärke und Vielseitigkeit bekannt ist. Beliebte Spielzeuge, darunter die kultigen Lego-Bausteine, verwenden ABS wegen seiner Fähigkeit, starken Stößen standzuhalten und komplizierte Formen beizubehalten.

Materialien als Alternativen zu ABS: Während ABS in der Welt der Kunststoffherstellung eine herausragende Stellung einnimmt, bieten sich auch andere Materialien wie PP und PC/ABS als brauchbare Alternativen für die Herstellung von Schalenteilen an. PP ist zwar eine kostengünstige Alternative, aber sein geringerer Glanz, seine geringere Härte und seine geringere Zähigkeit im Vergleich zu ABS können seine Anwendung in bestimmten Bereichen einschränken.

Das Verständnis der einzigartigen Vorteile und Zusammenhänge dieser Materialien ist entscheidend für die Sicherstellung einer optimalen Leistung und Qualität in den verschiedenen Fertigungsprozessen.

Vielfältige ABS-Sorten

ABS, ein Copolymer aus Acrylnitril, Butadien und Styrol, leitet seine Eigenschaften von diesen Bestandteilen ab. Acrylnitril sorgt für Festigkeit, chemische Beständigkeit und thermische Stabilität, während Butadien die Zähigkeit und Schlagfestigkeit erhöht. Styrol sorgt für hohen Glanz, leichte Einfärbung und reibungslose Verarbeitung.

Durch Variation des Monomerverhältnisses erhält man ABS mit unterschiedlichen physikalischen Eigenschaften, die den spezifischen Anwendungsanforderungen gerecht werden. Darüber hinaus erhöht die Zugabe von Additiven wie Glasfasern die Festigkeit, während Flammschutzmittel die Feuerbeständigkeit verbessern. Diese Anpassungen unterstreichen die Anpassungsfähigkeit von ABS, die es ermöglicht, es in verschiedenen Branchen für eine Reihe von speziellen Zwecken zu verwenden.

Verschiedene Schlagzähigkeitsstufen in ABS

Auf der Grundlage der Schlagzähigkeit kann ABS in drei Kategorien eingeteilt werden. Jede Kategorie hat ihre eigenen Vorteile und Verwendungszwecke, und es ist nicht immer der Fall, dass eine höhere Schlagzähigkeit besser ist.

-

Hochschlagfestes ABS:

- Bekannt für seinen hohen Preis aufgrund des hohen Kautschukanteils.

- Namhafte Hersteller bieten hochschlagzähes ABS wie A290X (Trenseo), AE8000 (Formasa Ningbo) und 79SK (Chimei) an, das eine Schlagzähigkeit von über 39KJ/m².

- Anerkannt für seine außergewöhnliche Haltbarkeit, seinen niedrigen Schmelzindex und seine Eignung für die Produktionssicherheit Helme, Werkzeugkästen, Koffer, und andere robuste Anwendungen.

-

Medium Impact ABS:

- Weist eine Schlagfestigkeit von 22 bis 25 KJ/m² auf.

- Beispiele sind 757 (Chimei Taiwan), 757K (Chimei Zhenjiang oder Zhangzhou) und 121H (LG Plastics) mit einer ähnlichen Schlagfestigkeit von 22 KJ/m².

- Wird häufig bei der Herstellung von Haushaltsgeräten und verschiedenen Autoteilen verwendet.

- 15A1 (Formasa) stellt eine weitere Option innerhalb dieser Kategorie dar.

-

Low Impact ABS:

- Zeigt eine Schlagfestigkeit von 16-18 KJ/m².

- Bemerkenswerte Varianten wie 707K (Chimei Zhenjiang) weisen einen außergewöhnlichen Glanz auf und eignen sich daher für Anwendungen, bei denen die Oberflächenbeschaffenheit eine wichtige Rolle spielt.

- 15E1 (Formasa) ist ein weiterer bemerkenswerter Typ innerhalb dieser Klassifizierung.

Das Wissen um die unterschiedlichen Eigenschaften und anwendungsspezifischen Vorteile der einzelnen ABS-Varianten ermöglicht es den Herstellern, fundierte Entscheidungen auf der Grundlage ihrer jeweiligen Produktionsanforderungen zu treffen.

Flammhemmendes ABS

Gewöhnliches ABS ist anfällig für Verbrennungen und entwickelt bei der Verbrennung starke Flammen, dunklen Rauch und einen stechenden Geruch. Außerdem entstehen schädliche Nebenprodukte, darunter Kohlenmonoxid und hydriertes Chlor.

Namhafte Hersteller bieten flammhemmende ABS-Varianten an, die diese Bedenken entkräften:

- PA-766B, PA-765A (Chimei Taiwan) und FR-500 (LG Yongxing) sind bemerkenswerte Beispiele für flammhemmendes ABS.

- Nehmen Sie zum Beispiel, PA-765A mit einem Schmelzindex von 48, einem spezifischen Gewicht von 1,17, einer Zugfestigkeit von 39 MPa, einer Biegefestigkeit von 56 MPa und einer Schlagfestigkeit von 22 KJ. Es weist einen Temperaturbereich von 74-84℃ für die thermische Verformung auf und erreicht einen Flammschutzgrad von V1. Bei 2,1 mm erreicht es V0, und bei 2,5 mm erreicht es die höchste 5VA-Einstufung.

- Flammhemmendes ABS eignet sich hervorragend für die Herstellung von Monitorgehäusen, Modemgehäusen, Steckdosen, Druckergehäusen und ähnlichen Anwendungen, bei denen Sicherheit und Haltbarkeit im Vordergrund stehen.

Diese flammgeschützten ABS-Varianten sind so konstruiert, dass sie strenge Sicherheitsnormen erfüllen und gleichzeitig die Vielseitigkeit und Verarbeitbarkeit beibehalten, für die ABS bekannt ist. Das macht sie unverzichtbar für Anwendungen, bei denen Feuerbeständigkeit von größter Bedeutung ist.

Hitzebeständiges ABS

Standard-ABS ist in Umgebungen mit hohen Temperaturen nicht besonders widerstandsfähig und verformt sich leicht, wenn es Wärmequellen wie einem Haartrockner ausgesetzt wird.

Im Gegensatz dazu bietet hitzebeständiges ABS eine Lösung mit verschiedenen Typen, die Temperaturen bis zu 120 ℃ ohne Verformung oder Verschlechterung standhalten können. Bemerkenswerte Beispiele sind 777B, 777D, 777E von Chimei, HJ730 von Samsung und H2938 von Kumho. Diese Sorten sind bekannt für ihre außergewöhnliche Hitzebeständigkeit, mechanische Festigkeit und elektrische Isolationseigenschaften.

HJ730 kann aufgrund seiner Ungiftigkeit zur Herstellung von Behältern für Mikrowellenöfen verwendet werden.

Diese hitzebeständigen ABS-Varianten finden breite Anwendung in den Bereichen elektronische Geräte, Haushaltsgeräte und Automobilteile. Ihre Fähigkeit, hohen Temperaturen standzuhalten, gewährleistet die Langlebigkeit und Zuverlässigkeit von Produkten in Bereichen, in denen Hitzetoleranz eine Voraussetzung ist.

Durchsichtiges ABS

Transparentes ABS, auch bekannt als MABS oder Methylmethacrylat-Acrylnitril-Butadien-Styrol-Kunststoff, wird durch Mischen von ABS mit PMMA hergestellt, wodurch ein transparentes und haltbares Material entsteht.

Zu den bekannten Marken, die transparentes ABS herstellen, gehören 920 (Toray), TR558, 557 (LG Plastic) und PA-758 von Chimei (Chimei Taiwan). Diese spezielle ABS-Variante wird für Anwendungen bevorzugt, bei denen Transparenz eine wichtige Anforderung ist.

Lebensmittelgeeignetes ABS

ABS in Lebensmittelqualität erfüllt die strengen FDA-Zertifizierungsstandards und ist somit für den direkten Kontakt mit Lebensmitteln geeignet. Diese ABS-Varianten sind frei von schädlichen Stoffen und daher ideal für lebensmittelbezogene Anwendungen.

Zu den wichtigsten Sorten gehören 757F, 737 (Chimei), 2802HD, 2802-TR (BASF), HP20, HP30 (Sabic), 920 (Toray) und SX-200 (Asahi). ABS in Lebensmittelqualität ist für verschiedene kulinarische und lebensmittelverarbeitende Anwendungen unverzichtbar und garantiert höchste Sicherheits- und Konformitätsstandards.

Andere ABS-Kunststofftypen

Neben den bereits erwähnten ABS-Varianten gibt es noch einige andere spezielle Typen, wie glasfaserverstärktes ABS, antistatisches ABS und lichtabschirmendes ABS. Die Wahl des ABS-Typs sollte sich an Ihren spezifischen Anforderungen und geplanten Anwendungen orientieren.

Wenn Sie spezielle Materialanforderungen haben oder Beratung bei der Auswahl der am besten geeigneten ABS-Variante für Ihr Projekt benötigen, können Sie sich gerne an uns wenden. Wir helfen Ihnen gerne dabei, fundierte Entscheidungen zu treffen und das richtige Material für Ihre speziellen Anwendungen zu finden.

Best Practices für das ABS-Spritzgießverfahren

Schimmel-Aspekt

-

Qualität der Formoberfläche: Ein entscheidender Faktor ist die Oberflächenqualität der Form. Das Fehlen von Narben, Mikroporen, Reibungsspuren oder Rauheit ist entscheidend. Das Glätten der Oberfläche der Kavität und, falls erforderlich, das Verchromen zum Polieren können das Aussehen des Endprodukts erheblich verbessern.

-

Entwurfswinkel: Angemessene Entformungsschrägen sind entscheidend, um Oberflächenbelastungen zu vermeiden. Unzureichende Entformungsschrägen können zu kosmetischen Mängeln am Formteil führen.

-

Anschnittdesign: Art und Lage des Anschnitts beeinflussen die Oberflächenqualität erheblich. Ein unzureichendes Anschnittdesign kann die Nachbearbeitung erschweren. Eine durchdachte Anschnittplatzierung ist unerlässlich.

Verfahren zum Spritzgießen

-

Einspritzgeschwindigkeit: Beim ABS-Spritzgießverfahren kann eine zu niedrige Einspritzgeschwindigkeit zu einer unzureichenden Kunststoffdichte und einem schlechten Glanz des Spritzgussteils führen. Eine Anpassung der Einspritzgeschwindigkeit auf ein angemessenes Niveau kann die Oberflächenqualität verbessern.

-

Kühlung: Bei dickwandigen Kunststoffteilen kann eine unzureichende Kühlung zu Oberflächenmängeln und vermindertem Glanz führen. Eine richtig ausgelegte Wandstärke und die Verbesserung des Kühlsystems sind für die Erhaltung der Produktqualität von entscheidender Bedeutung.

-

Nachdruck und Nachdruckzeit: Ein unzureichender Nachdruck und eine kurze Nachdruckzeit können zu einer schlechten Dichte und einem schlechten Glanz führen. Um dies zu vermeiden, ist es wichtig, sowohl den Nachdruck als auch die Nachdruckzeit während des Spritzgießprozesses zu erhöhen.

Die Beachtung dieser kritischen Faktoren bei der Konstruktion des Werkzeugs und dem Spritzgießprozess trägt dazu bei, dass hochwertige ABS-Teile mit der gewünschten Oberflächenbeschaffenheit und den gewünschten physikalischen Eigenschaften hergestellt werden können.

Trocknende Behandlung

-

Wichtigkeit der Trocknung: Auch wenn einige Hersteller diesen Schritt bei minderwertigen ABS-Produkten auslassen, ist es wichtig zu wissen, dass ABS vor dem Spritzgießen richtig getrocknet werden muss.

-

Empfohlene Trocknungsbedingungen: Die empfohlene Trocknungstemperatur für ABS liegt im Bereich von 80-90℃, und es ist ratsam, diese Temperatur für eine Dauer von mindestens 2-3 Stunden zu halten. Dieser Prozess stellt sicher, dass die Feuchtigkeit des Materials unter 0,1% bleibt. Wenn ABS nicht ausreichend getrocknet wird, kann es zu Problemen wie Wassernebel und Silberschlieren auf der Oberfläche des Produkts kommen.

Empfohlene Einspritzparameter für ABS

-

Einspritzdruck: Beim typischen ABS-Spritzgießen liegt der Einspritzdruck im Allgemeinen im Bereich von 50-100 MPa. Dieser Druckbereich ist oft geeignet, um die gewünschten Ergebnisse zu erzielen.

-

Einspritzgeschwindigkeit: Die optimale Einspritzgeschwindigkeit liegt oft im mittleren bis hohen Bereich. Die Einstellung der Einspritzgeschwindigkeit innerhalb dieses Bereichs kann dazu beitragen, die Qualität und Integrität der ABS-Formteile zu erhalten.

-

Verformungstemperatur: Wenn man bedenkt, dass die Schmelztemperatur von ABS 170 bis 180 ℃, beträgt, liegen die Einspritztemperaturen für ABS typischerweise zwischen 200 und 230°C, wobei es je nach ABS-Typ Unterschiede gibt. Vorsicht ist geboten, um übermäßige Hitze zu vermeiden, die zu einer Zersetzung des Kunststoffs führen kann. Die Werkzeugtemperaturen liegen im Allgemeinen zwischen 50 und 80 °C, für hochglänzende Produkte sind jedoch höhere Werkzeugtemperaturen erforderlich.

Die Einhaltung dieser Empfehlungen für die Trocknungsbehandlung und die Einspritzparameter ist von entscheidender Bedeutung für die Herstellung von ABS-Teilen, die den Qualitätsstandards entsprechen und häufige Oberflächenfehler im Zusammenhang mit Feuchtigkeit und falschen Einspritzbedingungen vermeiden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das ABS-Spritzgießen mit seinen verschiedenen Varianten, die auf spezifische Anwendungsanforderungen zugeschnitten sind, eine vielseitige Lösung für verschiedene Branchen darstellt.

Die Beachtung der Formqualität, eine angemessene Trocknungsbehandlung und eine sorgfältige Kontrolle der Einspritzparameter sind entscheidend für die Erzielung einer hervorragenden Oberflächenqualität und der allgemeinen Produktleistung.

Mit seinen verschiedenen Varianten, die auf spezifische Anwendungsbedürfnisse zugeschnitten sind, beweist ABS weiterhin seine Anpassungsfähigkeit und Widerstandsfähigkeit und festigt seine Position als Eckpfeiler in der Welt der Kunststoffherstellung.