جدول المحتويات

تبديلفهم أساسيات قولبة حقن النايلون بالحقن

في مجال تصنيع البلاستيك، يمثل قولبة حقن النايلون تقنية محورية معروفة بـ "براعة" و"قوة". تعمل هذه الطريقة على تحويل النايلون إلى منتجات متنوعة، بدءًا من قطع غيار السيارات إلى الأدوات اليومية، مما يُظهر متانته وقدرته على التكيف.

يتعمق هذا المقال في الفروق الدقيقة في صب النايلون بالحقن، مع التركيز على أكثر أشكاله شيوعًا، PA6 وPA66، والجوانب الأساسية لعملية الصب. يقدم استكشافنا رؤى متعمقة حول عملية التصنيع الرئيسية هذه، مع تسليط الضوء على كيفية تعزيز التعديلات لخصائص النايلون وتطبيقاته في مختلف الصناعات. انضم إلينا في كشف النقاب عن العالم المعقد لقولبة حقن النايلون التي تُعد حجر الزاوية في التصنيع الحديث.

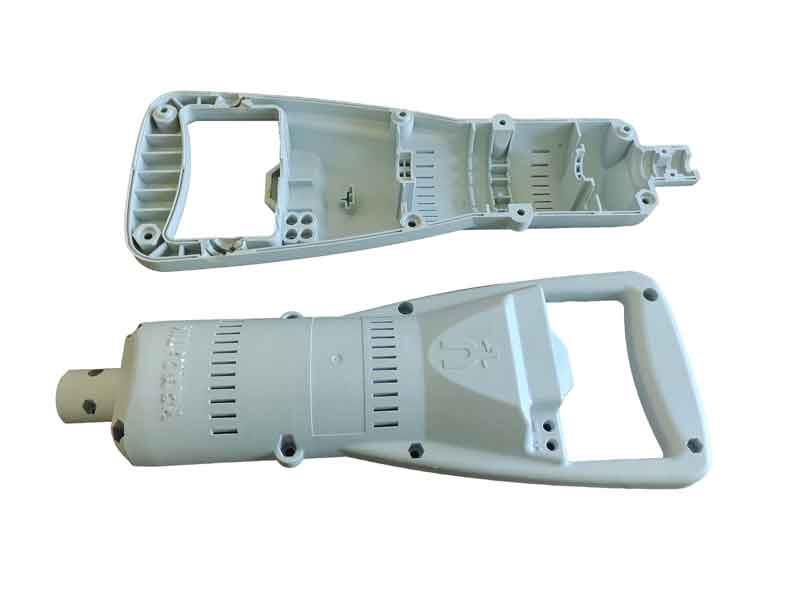

تعدد استخدامات منتجات حقن النايلون المصبوبة بالحقن

يتم استخدام النايلون على نطاق واسع لدرجة أن منتجات النايلون المصبوبة بالحقن موجودة في كل مكان تقريبًا في حياتنا اليومية. وفيما يلي بعض الأمثلة على منتجات النايلون التي نقدمها لإلقاء نظرة عامة سريعة على استخداماتها الواسعة الانتشار.

ما هو النايلون؟

النايلون هو بولي أميد اصطناعي بولي أميد (يُشار إليه اختصارًا بـ PA)، وهو نوع من البوليمر الذي يتكون من روابط (-NH-CO-). ينتمي إلى عائلة البوليمرات شبه البلورية الحرارية شبه البلورية. يُعرف النايلون بقوته وصلابته ومقاومته لدرجات الحرارة العالية ومقاومته للتآكل والاحتكاك المنخفض، ويستخدم النايلون على نطاق واسع في تصنيع المنسوجات وعمليات التشكيل بالحقن. اخترعت هذه المادة وسميت بهذا الاسم شركة دوبونت الأمريكية في أواخر الثلاثينيات من القرن الماضي. استُخدم النايلون في البداية في صناعة شعيرات فرشاة الأسنان ثم توسعت فيما بعد إلى إنتاج الجوارب والمظلات وغيرها من المواد.

اسم “نايلون” لا يُنسى تمامًا، على الرغم من عدم وجود تفسير واضح لمعناه المحدد. ومع ذلك، فهو مثال ناجح للعلامة التجارية التجارية.

من المهم ملاحظة أنه على الرغم من أن النايلون هو نوع من أنواع البولي أميد، إلا أنه لا يُشار إلى جميع أنواع البولي أميدات بالنايلون. على سبيل المثال، المواد الطبيعية مثل الحرير والصوف هي بولي أميدات مكونة من الأحماض الأمينية، كما أن بعض أنواع البولي أميدات العطرية لا تندرج تحت فئة النايلون.

أنواع النايلون

الأنواع الأساسية من النايلون هي النايلون 6 والنايلون 66، وهما النوعان المهيمنان على السوق. يُعرف النايلون 6 باسم بولي كابرولاكتام، بينما النايلون 66 هو بولي هيكساميثيلين أديباميد. وتبلغ صلابة النايلون 66 حوالي 12% من النايلون 6. يليها النايلون 11 والنايلون 12 والنايلون 610 والنايلون 612.

بالإضافة إلى ذلك، هناك أنواع أخرى مثل النايلون 1010 والنايلون 46 والنايلون 7 والنايلون 9 والنايلون 13 وأنواع أحدث مثل النايلون 6I والنايلون 9T والنايلون MXD6 المتخصص، والمعروف بخصائصه العازلة. تقدم هذه الأنواع المتنوعة من النايلون مجموعة من الخصائص التي تلبي الاحتياجات والتطبيقات الصناعية المختلفة.

مزايا النايلون وعيوبه

يتميز النايلون، وهو مادة اصطناعية مستخدمة على نطاق واسع، بالمزايا والعيوب التالية:

المزايا:

- قوة ميكانيكية عالية: يُعرف النايلون بقوته وصلابته الممتازة، مما يجعله مثاليًا للتطبيقات التي تتطلب قوة ميكانيكية عالية. وتزداد صلابته عندما يمتص الماء.

- مقاومة درجات الحرارة العالية: يمكن أن يتحمل النايلون القياسي درجات حرارة أعلى من 100 درجة مئوية، ويمكن أن تتحمل بعض الأنواع المعدلة حتى 200 درجة مئوية.

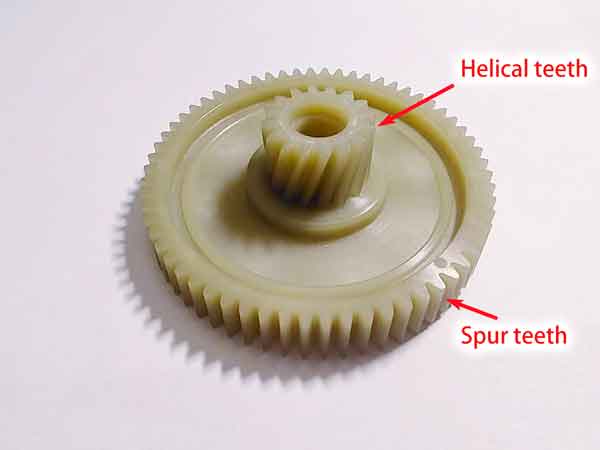

- سطح أملس ومقاوم للاهتراء: سطح النايلون أملس مع معامل احتكاك منخفض، مما يوفر مقاومة كبيرة للتآكل. ويتميز بخصائص التشحيم الذاتي عند استخدامه كجزء من الماكينات المتحركة، مما يقلل من الضوضاء ويغني عن الحاجة إلى مواد التشحيم في التطبيقات منخفضة الاحتكاك.

- مقاومة التآكل: يقاوم النايلون القلويات ومعظم المحاليل الملحية بشكل جيد. كما أنه يتحمل الأحماض الضعيفة وزيوت المحركات والبنزين والمركبات الهيدروكربونية العطرية والمذيبات العامة. النايلون خامل للمركبات العطرية ويوفر مقاومة ممتازة للبنزين والزيوت والدهون والكحول والقلويات الضعيفة، بالإضافة إلى خصائص رائعة مضادة للشيخوخة.

- عزل كهربائي جيد: يحافظ النايلون على مستوى معين من المقاومة الكهربائية، حتى في البيئات الرطبة.

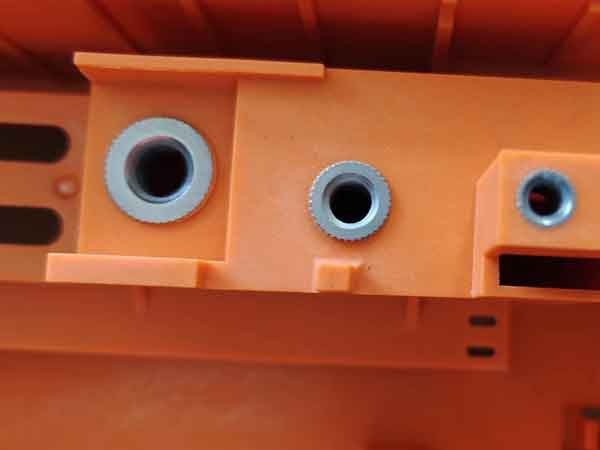

النايلون مثالي لقولبة القوالب المعدنية بسبب قوته

إن قوة النايلون وصلابته تجعله مثاليًا لقولبة القوالب المعدنية. تحتوي العلبة على 34 صامولة معدنية مدمجة. نظرًا لأن تركيبها يدويًا يستغرق أكثر من دقيقتين، فإن التسخين المسبق للإدخالات غير فعال. ومع ذلك، فإن احتمال تشقق البلاستيك منخفض، حتى مع وجود إدخالات باردة.

العيوب:

- امتصاص الماء والتورم: يميل النايلون إلى امتصاص الماء، بمعدل امتصاص يتجاوز 3%، مما يؤدي إلى ضعف ثبات الأبعاد.

- مقاومة ضعيفة للأشعة فوق البنفسجية: يمكن أن يؤدي التعرض الطويل في الهواء الطلق إلى تقادم النايلون وتدهوره.

- مقاومة درجات الحرارة المحدودة: يصبح النايلون هشًا ويفقد قوته في البيئات ذات درجات الحرارة المنخفضة، بينما يكون عرضة للتقادم والتدهور في درجات الحرارة المرتفعة.

ولذلك، عند اختيار النايلون كمادة، من الضروري مراعاة نقاط القوة والضعف هذه لضمان ملاءمتها ومتانتها لتطبيقات محددة.

النايلون 6 والنايلون 66 للقولبة بالحقن

ونظرًا لأن هذين النوعين هما أكثر أنواع النايلون استخدامًا في التشكيل بالحقن، دعونا نقارن بينهما لفهم خصائصهما. ينتمي كلاهما إلى عائلة البولي أميد من البوليمرات ويشتركان في أوجه التشابه في بنيتهما الجزيئية.

أوجه التشابه والاختلاف:

الطبيعة شبه البلورية: كلاهما من اللدائن شبه البلورية، ولكن النايلون 66 يتمتع بدرجة بلورية أعلى من النايلون 6، مما يؤدي إلى بعض الاختلافات في الخصائص الفيزيائية.

<الكثافة: تبلغ كثافة كل من النايلون 6 والنايلون 66 حوالي 1.10 إلى 1.15 جم/سم3. ومع ذلك، فإن دمج ألياف زجاجية أو مواد مالئة أخرى يمكن أن يزيد من الكثافة، وعادةً ما تبقى أقل من 1.5 جم/سم3.

<نقطة الانصهار: تبلغ درجة انصهار النايلون 66 حوالي 260 ℃، وهي أعلى من النايلون 6 بحوالي 20-40 درجة. وهذا ما يمنح النايلون 66 مقاومة فائقة للحرارة، لكنه يفتقر إلى المرونة والصلابة ومقاومة التعب مقارنةً بالنايلون 6.

المتانة: يوفر النايلون 6 صلابة أفضل.

الصلابة : النايلون 66 أكثر صلابة من النايلون 6.

<اللزوجة والقولبة: يتميز النايلون 6 بلزوجة أقل، مما يسهل من عملية التشكيل، كما أنه يعطي لمعانًا أفضل للسطح. ومع ذلك، فإن معدل امتصاصه للماء أعلى، حيث يبلغ معدل امتصاص الماء عند التشبع حوالي 10%. يمكن لهذا الامتصاص العالي أن يقلل بشكل كبير من أداء المادة، وهو ما يجب مراعاته في التصميم.

مقاومة درجات الحرارة: يمكن للنايلون 66 أن يتحمل درجات حرارة تتراوح بين 180-190 درجة مئوية تقريبًا، وهي أعلى من النايلون 6 بمقدار 50-60 درجة مئوية.

من خلال فهم أوجه الاختلاف والتشابه هذه، يمكن للمصنعين والمصممين اتخاذ قرارات أكثر استنارة بشأن نوع النايلون الأنسب لتطبيقاتهم المحددة، خاصةً فيما يتعلق بعمليات القولبة بالحقن.

أنواع النايلون المعدل

وللتغلب على نقاط ضعف النايلون، تم تطوير أشكال معدلة مختلفة من النايلون في السوق. تشمل طرق التعديل الأكثر شيوعًا ما يلي: المزج والحشو والبلمرة المشتركة. ينطوي المزج على خلط النايلون مع مواد بلاستيكية أو مطاطية أخرى لتكملة نقاط قوة بعضها البعض؛ وعادةً ما يضيف تعديل الحشو مواد مثل الألياف الزجاجية أو كربونات الكالسيوم أو التلك لزيادة القوة وتقليل الانكماش؛ أما البلمرة المشتركة فتقوم بتعديل السلسلة الجزيئية أو تطعيم أو تجزئة مجموعات وظيفية أو بوليمرات أخرى على سلاسل PA6 لتعزيز الأداء العام.

فيما يلي بعض النايلونات المعدلة شائعة الاستخدام:

<النايلون المقوى: يستخدم معظم النايلون المقوى ألياف زجاجية، إلى جانب مواد مالئة مثل كربونات الكالسيوم والتلك. تعمل هذه المواد المضافة على تحسين ثبات الأبعاد والصلابة، ولكنها يمكن أن تزيد أيضًا من الكثافة وتقلل من صلابة المادة ولمعان سطحها.

<النايلون المقوى: الغرض الأساسي من التقوية بالمطاط هو تعزيز الأداء في درجات الحرارة المنخفضة. يصبح النايلون العادي هشًا ويفقد وظيفته في درجات حرارة تتراوح بين -30 إلى -20 درجة مئوية. تشمل عوامل التقوية الشائعة مطاط EPDM، ومطاط EPR، ومطاط النتريل، ومطاط الستايرين-بوتادين، ومطاط البولي بيوتادين، مع كون مطاط EPDM الأكثر استخدامًا. ومع ذلك، فإن النايلون المقوى يمكن أن يقلل من سيولة المواد، مما يجعل قولبة الحقن أكثر صعوبة. من المهم ملاحظة أن استخدام عوامل التقوية ومثبطات اللهب معًا قد يتسبب في عدم فعالية مثبطات اللهب.

النايلون المقاوم للاهتراء: يتم تحقيق النايلون المقاوم للتآكل عن طريق إضافة مواد مضافة مثل ألياف الكربون أو ثاني كبريتيد الموليبدينوم أو الجرافيت أو مسحوق PTFE أو مسحوق السيليكون لتقليل الاحتكاك أو زيادة صلابة السطح، وبالتالي تقليل التآكل.

مثبطات اللهب النايلون: تنقسم مثبطات اللهب الموجودة في السوق عمومًا إلى ثلاث فئات: المهلجنة وغير المهلجنة والقائمة على الفسفور الأحمر، على الرغم من أن الأخيرة أقل شيوعًا. تعتبر مثبطات اللهب غير المهلجنة أكثر ملاءمة للبيئة لأنها تنتج دخانًا أقل ومنتجات ثانوية أقل عند الاحتراق. مثبطات اللهب المهلجنة أكثر كفاءة ولكنها تنتج دخان أسود وغازات ضارة عند الاحتراق. من المهم أن نفهم أن المواد البلاستيكية المثبطة للهب ليست غير قابلة للاشتعال ولكنها مصممة للإطفاء بمجرد إزالة مصدر اللهب.

<النايلون الشفاف: يمكن أن يحقق النايلون الشفاف معدل نفاذية للضوء يزيد عن 90%، وهو ما يضاهي مادة PMMA، كما أنه يتمتع بقوة شد جيدة ومقاومة للصدمات. يكمن مفتاح صناعة النايلون الشفاف في تغيير ترتيب سلاسل البوليمر أو إدخال مركبات معينة لتقليل التبلور، حيث إن المناطق البلورية وغير المتبلورة هي المسؤولة عن عتامة المادة.

وبالإضافة إلى ذلك، هناك أنواع أخرى مثل النايلون المطلي بالكهرباء والنايلون المقاوم للأشعة فوق البنفسجية وما إلى ذلك، والتي لم يتم تفصيلها هنا. وقد أدت تقنيات التعديل هذه إلى توسيع نطاق استخدامات النايلون بشكل كبير، وتلبية مجموعة واسعة من الاحتياجات الصناعية واليومية.

الاعتبارات الرئيسية للقولبة بحقن النايلون

عندما يتعلق الأمر بقولبة حقن النايلون، يجب إتقان العديد من الطرق والتقنيات الرئيسية لضمان جودة المنتج. وتشمل هذه الأساليب والتقنيات ما يلي:

تجفيف مادة النايلون: النايلون عرضة لامتصاص الرطوبة، لذلك من الضروري تجفيفه قبل قولبة الحقن. درجة حرارة التجفيف الموصى بها هي 120 درجة مئوية لمدة 4 ساعات. تختلف هذه الخطوة عن بعض المواد البلاستيكية الأخرى مثل PP، والتي لا تتطلب تجفيفًا قبل المعالجة.

<درجة حرارة حقن القوالب بالحقن:

PA6: نطاق درجة الحرارة العادية لقولبة الحقن ل PA6 هو 220-260 ℃. يوصى عمومًا بضبط درجة حرارة المرحلة الثانية والثالثة عند 240-250 درجة مئوية، مع التحكم في درجة حرارة الفوهة عند 210-220 درجة مئوية. يجب أن تكون درجة الحرارة عند البوابة أقل بـ 10 درجات من درجة حرارة الفوهة، حيث أن درجة الحرارة المرتفعة جدًا قد تسبب صعوبة في تفريغ المواد وانزلاق البرغي.

PA66: تبلغ درجة انصهار PA66 حوالي 255-260 ℃. يجب ضبط درجة حرارة الفوهة إلى 265-275 ℃، وضبط درجة حرارة المرحلة الثانية والثالثة بين 280-290 ℃، مع ضبط درجة حرارة البوابة حول 280 ℃.

<النايلون المقوى: بالنسبة إلى النايلون المقوى (لكل من النايلون 6 والنايلون 66)، يُنصح بزيادة درجة حرارة حقن الصب بمقدار 10-20 درجة بسبب ضعف قابليته للتدفق نسبيًا. ولتحسين مظهر المنتج، يمكن أيضًا زيادة درجة حرارة المرحلتين الثانية والثالثة بمقدار 10-20 درجة.

<سرعة الحقن: عند إنتاج منتجات النايلون التي تحتوي على ألياف زجاجية، من الضروري زيادة سرعة الحقن لمنع ظهور ألياف عائمة على سطح المنتج.

درجة حرارة القالب: بالنسبة إلى النايلون 6 والنايلون 66، درجة حرارة القالب الموصى بها هي 80-120 درجة مئوية. وتؤثر درجة حرارة القالب على جودة السطح و بلورية المنتج. تتطلب المنتجات ذات الجدران الرقيقة درجة حرارة أعلى للقالب، في حين أن المنتجات ذات الجدران السميكة يمكن معالجتها بدرجة حرارة أقل للقالب، مثل 40-80 درجة مئوية.

مزيد من الشرح حول درجة حرارة القالب

تلعب درجة حرارة القالب دورًا حاسمًا في تحديد جودة السطح وتبلور المنتجات. يؤدي ارتفاع درجة حرارة القالب إلى جودة سطح أفضل ويزيد أيضًا من تبلور المنتج. ويحدث ذلك لأن ارتفاع درجة الحرارة يبطئ عملية التبريد، مما يمنح البلاستيك مزيدًا من الوقت للتبلور.

إن زيادة التبلور يجعل منتجات النايلون أكثر كثافة ومقاومة للتآكل وأكثر صلابة ويزيد من معامل المرونة. كما أنها تقلل من امتصاص الماء، مما يجعل هذه المنتجات أكثر ملاءمة للتطبيقات التي تكون فيها القوة والصلابة ضرورية.

من ناحية أخرى، إذا كنت بحاجة إلى أن تكون منتجات النايلون الخاصة بك أكثر مرونة وقابلية للتمدد، فيجب أن تهدف إلى تقليل التبلور. ويمكن تحقيق ذلك عن طريق تقليل درجة حرارة القالب. حيث تعمل درجات الحرارة المنخفضة على تسريع عملية التبريد، مما يؤدي إلى تعطيل عملية التبلور في مادة النايلون، وبالتالي تقليل تبلورها.

المعالجة الألياف العائمة على سطح النايلون

عند قولبة النايلون المقوى بالألياف الزجاجية بالحقن، هناك مشكلة شائعة تواجهها وهي “الألياف العائمة”، وهي مناطق خشنة غير مكتملة على السطح ناتجة عن تراكم الألياف الزجاجية وظهورها على السطح.

لمعالجة الألياف العائمة، يتمثل النهج الأساسي في تعزيز قابلية تدفق مادة النايلون، وزيادة درجة حرارة القالب، و وزيادة سرعة الحقن والضغط. وتتضمن طريقة أخرى إضافة مادة مركبة بين الألياف الزجاجية ومادة النايلون، على الرغم من أن هذا يميل إلى أن يكون أكثر تكلفة لأنه يتطلب دعمًا إضافيًا من موردي المواد وقد يقلل من أداء النايلون في جوانب أخرى.

استخدام النايلون النقي لتجنب الألياف العائمة

في بعض الأحيان، حتى بعد اتخاذ جميع التدابير المذكورة أعلاه، من المستحيل منع الألياف الطفيفة العائمة على سطح المنتج، كما هو موضح في الصور أدناه:

هذه الألياف العائمة مقبولة بشكل عام في العديد من الحالات، ولكن بالنسبة للمنتجات عالية الجودة، فهي غير مقبولة. في هذه الحالة، قد تحتاج إلى اختيار النايلون النقي. وبالطبع، بدون وجود ألياف زجاجية، لن تكون الألياف العائمة مشكلة بعد الآن.

ومع ذلك، يجلب النايلون النقي تحديات أخرى. فهو يتميز بالتصاق أقوى بالقالب، مما قد يتسبب في حدوث تبييض موضعي وتشوه عند إخراج المنتج من القالب. بالإضافة إلى ذلك، فإن معدل انكماشه أعلى مقارنةً بالنايلون المقوى بالألياف الزجاجية، مما قد يؤدي إلى أن يصبح حجم المنتج أصغر. هذه مشاكل إضافية يجب معالجتها.

لماذا تنخرط العديد من الشركات الصغيرة والمتوسطة في تعديل النايلون

تختار العديد من الشركات الصغيرة والمتوسطة الحجم المشاركة في تعديل النايلون، وخاصةً PA6 و PA66، لعدة أسباب:

تطبيق واسع النطاق: قوة النايلون الممتازة ومقاومته الممتازة للتآكل ومقاومته للتآكل الكيميائي وتحمله لدرجات الحرارة العالية تجعله قابلاً للتطبيق في مجالات مختلفة مثل السيارات والإلكترونيات والآلات والسلع اليومية. يوفر هذا التنوع للشركات الصغيرة والمتوسطة الحجم مساحة سوق واسعة.

إمكانية تعديل عالية للتعديل: يمكن تحسين النايلون بإضافة مواد مختلفة (مثل الألياف الزجاجية أو الكربونية) ومواد الحشو (مثل الحشوات المعدنية) وإضافات أخرى (مثل مثبطات اللهب ومثبتات الأشعة فوق البنفسجية) لتلبية احتياجات محددة.

سهولة المعالجة: النايلون سهل التشكيل، وتكلفة معدات الإنتاج والاختبار ليست عالية، مما يقلل من حاجز الدخول. ترتبط التكلفة الرئيسية بالحاجة إلى مساحة إنتاج وتخزين كبيرة.

فعال من حيث التكلفة: يحقق النايلون توازنًا جيدًا بين التكلفة والأداء. يمكن للشركات الصغيرة والمتوسطة شراء المواد الخام بتكلفة أقل وتعزيز القدرة التنافسية للمنتجات من خلال التعديل.

<الطلب المستقر في السوق: الطلب على النايلون مستقر نسبيًا، مما يوفر للمؤسسات الصغيرة والمتوسطة بيئة عمل يمكن التنبؤ بها، وهو أمر مهم بشكل خاص بالنسبة إلى تلك التي لديها موارد محدودة.

تقنية ناضجة: تقنية تعديل النايلون ناضجة نسبيًا، ويمكن الوصول بسهولة إلى طرق المعالجة والصيغ ذات الصلة، مما يقلل من الصعوبة التقنية ويسهل على الشركات الصغيرة والمتوسطة إتقانها.

ولذلك، يُعد تعديل النايلون خيارًا مثاليًا لمصانع البلاستيك الصغيرة والمتوسطة الحجم، حيث إنه ممكن من الناحية التقنية ومعقول من الناحية الاقتصادية وقابل للتكيف مع متطلبات السوق المستقرة. ويساعدهم ذلك على إيجاد موطئ قدم لهم في هذه الصناعة التنافسية الشرسة.

زيارات ميدانية لمصنعي المواد الصغيرة والمتوسطة الحجم في الموقع

عند اختيار وتقييم الشركات المصنعة للمواد الصغيرة والمتوسطة، فإن زيارة مصانعها في الموقع تعتبر خطوة حاسمة. من خلال التواجد هناك شخصيًا، يمكنك الحصول على فهم مباشر لما إذا كانت عملية الإنتاج وإدارة التخزين لديهم تلتزم بمعايير مراقبة الجودة. تسمح لك هذه الزيارات أيضًا بفحص جودة المواد الخام المستخدمة والتحقق مما إذا كانوا مجهزين بمعدات اختبار كافية لضمان جودة المنتج.

التواصل وجهاً لوجه مع المصنعين أمر حيوي أيضاً. فمن خلال المحادثات، يمكنك تقييم ما إذا كانوا يمتلكون المعرفة المهنية والفهم اللازمين لضمان جودة المنتج ودعم الخدمة اللاحق. بالإضافة إلى ذلك، يمكن أن يمنحك التفاعل مع أعضاء فريق العمل لديهم نظرة ثاقبة على سلوكهم في العمل ووعيهم بالخدمة، وهي عوامل مهمة في اختيار المورد المناسب.

لتوضيح هذه العملية بشكل أفضل، إليك مقطع فيديو يعرض موقع إنتاج النايلون المعدل. يسمح لك هذا الفيديو بمشاهدة بيئة الإنتاج والعمليات التشغيلية بصريًا، وهو أمر مفيد للغاية في تقييم قدرات الإنتاج وجودة المنتج.

باختصار، لا توفر لك الزيارات الميدانية معلومات مباشرة عن الشركات المصنعة فحسب، بل تساعدك أيضًا على اتخاذ قرارات أكثر استنارة وعملية. يمكن لمثل هذه التقييمات أن تعزز ثقتك في قدرات المورد على مراقبة الجودة والإنتاج، مما يضمن أن الشريك الذي اخترته قادر على تلبية احتياجات عملك.

تجارب اختبار أداء المواد

عادةً ما تكون مصانع تصنيع المواد مجهزة بمعدات تجريبية مختلفة لاختبار أداء المواد. وتشمل هذه الاختبارات بشكل رئيسي ما يلي:

اختبار قوة الشد (بما في ذلك الاستطالة عند الكسر): يقيس هذا الاختبار قدرة المادة على تحمل قوى الشد. ويتم التعبير عن النتائج عادةً بالميجا باسكال (MPa). ويشمل أيضًا الاستطالة عند الكسر، وهي المدى الذي يمكن أن تستطيل فيه المادة قبل أن تنكسر، وعادةً ما يتم التعبير عنها كنسبة مئوية (%).

اختبار قوة الانحناء: يقيّم هذا الاختبار أداء المادة تحت الانحناء. ويتضمن تطبيق قوة لثني المادة وقياس القوة المطلوبة ودرجة الانحناء، وعادةً ما يتم التعبير عنها بالميجا باسكال (MPa).

اختبار قوة الصدمة: يقيّم هذا الاختبار مقاومة المادة للصدمات المفاجئة. يتم التعبير عن النتائج بالكيلو جول لكل متر مربع (KJ/m²)، مما يشير إلى صلابة المادة أو مقاومتها للصدمات.

اختبار كثافة المادة: يحدد هذا الاختبار كثافة المادة، وهي الكتلة لكل وحدة حجم. ويتم التعبير عن النتائج بالجرام لكل سنتيمتر مكعب (جم/سم مكعب). يتضمن الاختبار وزن المادة في الهواء والماء لتحديد كثافتها.

اختبار التدفق الذائب: يقيس معدل التدفق الكتلي للذوبان (MFR) أو مؤشر الذوبان (MI) عدد جرامات الراتنج المنصهر التي تتدفق عبر أنبوب شعري قياسي تحت ظروف درجة حرارة وضغط محددين في غضون وقت محدد (عادةً 10 دقائق)، ويتم التعبير عنه بالجرام لكل 10 دقائق (g/10min).

يتم توفير فيديو هنا لتوضيح كيفية إجراء هذه الاختبارات. في الفيديو، يمكنك مشاهدة عملية الاختبار الفعلية والمعدات، مما يساعدك على فهم العمليات المحددة وأهمية كل اختبار بشكل أفضل.

هذه الاختبارات ضرورية لضمان تلبية المواد لمتطلبات الأداء لتطبيقات محددة. وبفضل هذه البيانات التجريبية المفصلة، يمكن للمصنعين تقييم المواد وتحسينها بدقة، وبالتالي توفير منتجات عالية الجودة.