جدول المحتويات

تبديلفهم مواد حقن القوالب الفولاذية المحقونة

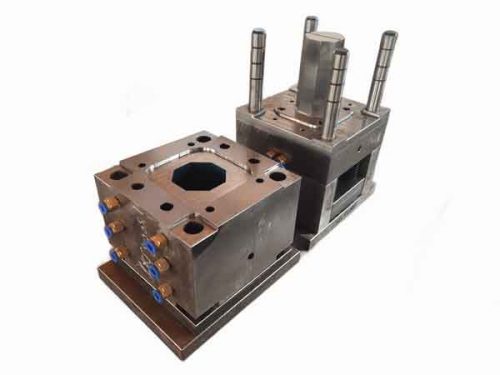

قوالب الحقن هي أدوات لا غنى عنها في تصنيع المنتجات البلاستيكية. مع التقدم التكنولوجي، أصبحت المنتجات البلاستيكية التي تتراوح من الأواني إلى قطع غيار السيارات موجودة في كل مكان في كل جانب من جوانب حياتنا. تُصنع هذه المنتجات في الغالب من خلال عملية القولبة بالحقن، والتي تتضمن تسخين البلاستيك حتى يذوب، ثم حقنه في قالب، ثم تبريده لتشكيل الأشكال والأحجام المختلفة التي نحتاجها.

ترتبط جودة القالب ارتباطًا مباشرًا بجودة المنتجات البلاستيكية، مما يجعل اختيار فولاذ القالب عالي الجودة أمرًا بالغ الأهمية. يجب أن يتحمل فولاذ القالب الفائق الجودة:

- مطول ظروف الضغط العالي,

- التأثير عالي السرعة للبلاستيك المنصهر عند درجات حرارة عالية.

- وعلاوة على ذلك، يتم استخدام القوالب بشكل متكرر، وغالبًا ما يتم استخدامها ملايين المرات، وهذا يستلزم أن يكون فولاذ القالب استثنائيًا مقاومة التآكل، ومقاومة التآكل, و صلابة كافية.

أسباب تلف قالب الحقن بالحقن

قبل الخوض في الخصائص المطلوبة من فولاذ القوالب، من المهم فهم كيفية تلف القوالب عادةً:

تشوه القالب تميل القوالب التي تعمل تحت ظروف متكررة من درجات الحرارة العالية والضغط العالي إلى التشوه بمرور الوقت. وعلى وجه التحديد، قد يتشوه تجويف القالب، مما يؤثر على دقة أبعاد المنتج المقولب وربما يؤدي إلى تكوين وميض (مادة زائدة).

تصبح الحواف النظيفة (الحادة) للقالب غير حادة تدريجيًا مع الاستخدام المطوّل، مما يؤدي إلى زوايا مستديرة وأسطح منخفضة. والنتيجة الأكثر أهمية لهذا التآكل هي إنتاج الوميض.

الكسر بعد فترة من الاستخدام، يمكن أن تتطور القوالب إلى تشققات بسبب إجهاد المواد. تميل هذه الشقوق إلى التوسع بمرور الوقت ومع الاستخدام المستمر، مما قد يؤدي في النهاية إلى كسر أجزاء معينة من القالب.

التآكل عند استخدام المواد البلاستيكية الحمضية أو المواد التي تطلق غازات أكالة أثناء المعالجة (مثل PVC وPOM)، قد يتآكل سطح القالب بمرور الوقت. يمكن أن يؤدي هذا التآكل إلى تآكل الأسطح غير المستوية المعروفة باسم الحفر، مما قد يؤثر سلبًا على مظهر المنتج النهائي.

المتطلبات الأساسية لمواد الصلب القالب

الصلابة ومقاومة التآكل والصلابة تعد صلابة ومقاومة التآكل للصلب أمرًا بالغ الأهمية في تصنيع القوالب. ويرجع ذلك إلى أن القوالب تتعرض للتآكل المستمر من البلاستيك المنصهر أثناء عملية الحقن، خاصةً عندما يحتوي البلاستيك على مواد مالئة صلبة مثل الألياف الزجاجية، والتي يمكن أن تسبب المزيد من الضرر. بالإضافة إلى ذلك، تتحمل القوالب الصدمات أثناء التشغيل، مما يستلزم مستوى معين من الصلابة لمنع التشقق. عند التعامل مع البلاستيك عالي الحرارة، يزداد الطلب على الفولاذ المقاوم للتآكل، مما يستدعي استخدام فولاذ القوالب عالي الأداء.

أداء التلميع يجب أن يتمتع فولاذ القالب عالي الجودة بمستوى نقاء عالٍ مع بنية دقيقة وموحدة لضمان سطح قالب مصقول بلا عيوب. إن وجود مسام أو شوائب أو عيوب أخرى على سطح القالب يمكن أن يؤثر سلبًا على مظهر المنتج النهائي. على سبيل المثال، يشتهر الفولاذ S136 بخصائص الصقل الاستثنائية.

قابلية اللحام تتعرض القوالب حتمًا للتآكل والتلف العرضي أثناء الاستخدام، وأحيانًا تكون هناك حاجة إلى إجراء تعديلات بسبب تغييرات التصميم. وبالتالي فإن قابلية لحام فولاذ القوالب مهمة للغاية لأنها تحدد سهولة وجدوى إصلاحات وتعديلات القوالب.

مقاومة التآكل بالنسبة للقوالب التي تعالج المواد البلاستيكية المسببة للتآكل، فإن استخدام الفولاذ المقاوم للتآكل أمر ضروري. وتشمل أنواع الفولاذ المقاوم للتآكل الشائعة S136 و2316 و420 و2083 وM333. وعلاوة على ذلك، بالنسبة للقوالب التي تتغير دفعات إنتاجها بشكل متكرر، يمكن أن تقلل مقاومة التآكل الممتازة من الحاجة إلى الصيانة للوقاية من الصدأ.

الحد الأدنى من التشوه في المعالجة الحرارية أثناء المعالجة الحرارية، تزداد صلابة فولاذ القوالب، مما يزيد من صعوبة التصنيع وبالتالي التكلفة. ولتحسين كفاءة الإنتاج وتقليل التكاليف، من الضروري استخدام مواد فولاذية ذات هياكل داخلية موحدة تُظهر الحد الأدنى من التشوه أثناء المعالجة الحرارية. لن تتطور مثل هذه المواد إلى إجهادات داخلية مفرطة أو تشوهات، مما يضمن دقة القالب وطول عمره.

باختصار، يعد اختيار المواد الفولاذية المناسبة للقوالب أمرًا بالغ الأهمية ليس فقط لضمان جودة المنتجات البلاستيكية ولكن أيضًا لتعزيز متانة القوالب، وتقليل تكاليف الإنتاج والصيانة، وتحسين كفاءة واقتصاديات سلسلة الإنتاج بأكملها.

الفولاذ المقوى مسبقًا مقابل الفولاذ المقوى عبر القالب

لماذا الفولاذ المصلد مسبقًا للقالب؟

وعادةً ما تتطلب القوالب صلابة شاملة أو صلابة سطحية لتحقيق مستويات صلابة تتراوح بين HRC50-60. يزيد نطاق الصلابة هذا من صعوبة التصنيع والتكلفة.

يستلزم الوصول إلى هذه الصلابة المعالجة الحرارية، والتي، خاصةً في حالة التبريد الكامل، تشكل خطر التشوه وتطيل دورة التصنيع. وبالتالي، تم تطوير فولاذ القوالب المقوى مسبقًا، والذي عادةً ما تتراوح صلابته بين HRC30-40 - وهو نطاق يمكن التحكم فيه بشكل أكبر من حيث التصنيع الآلي ولكنه صلب بما فيه الكفاية للعديد من قوالب حقن البلاستيك، مثل PP، PE، ABS وما إلى ذلك.

فولاذ القالب المقوى مسبقًا

فولاذ القوالب المقوى مسبقًا هو فولاذ تم تقويته بالفعل قبل مغادرة المصنع. تفي صلابته بشكل عام بمتطلبات الاستخدام، مما يعني أنه يمكن استخدامه مباشرة في تصنيع القوالب وإنتاجها دون الحاجة إلى معالجة حرارية إضافية من قبل المستخدم.

تتمثل الميزة الرئيسية لهذا النوع من الفولاذ في ملاءمته، حيث إنه يوفر وقت الإنتاج والتكاليف من خلال تقليل مخاطر تشويه الأبعاد أثناء المعالجة الحرارية. عادةً ما يستخدم فولاذ القوالب المقوى مسبقًا في دورات الإنتاج الأقصر والدفعات الأصغر أو عندما يجعل حجم القالب المعالجة الحرارية غير عملية.

تشمل الدرجات الشائعة من فولاذ القوالب المصلد مسبقًا ما يلي: P20 و718/718H/718H و738H وNAK80 وS136H و2083H..

فولاذ القالب المقوى عبر القالب

وعلى العكس من ذلك، يتم توريد فولاذ القوالب المصلد في حالة التليين ويتطلب معالجة حرارية أثناء أو بعد عملية تصنيع القالب لتحقيق الصلابة المطلوبة. يمكن التحكم في صلابة هذا الفولاذ بدقة من خلال المعالجة الحرارية، مما يؤدي إلى مقاومة أعلى للتآكل والمتانة.

يعتبر فولاذ القوالب المقوى مناسب للقوالب التي تحتاج إلى العمل لفترات طويلة وتتحمل التآكل العالي، خاصةً في الإنتاج الضخم للمنتجات البلاستيكية المتماثلة. ومع ذلك، فإن الحاجة إلى المعالجة الحرارية بعد الإنتاج يمكن أن تزيد من تكاليف الإنتاج وتتطلب معالجة دقيقة لمنع حدوث تشوه ومشاكل إجهاد بسبب التسخين أو التبريد غير المتساوي.

الدرجات العادية من فولاذ القوالب المتصلب هي: 2083 , S136 , S136 , H13 , SKD61،8407، و SKD11

باختصار، يتميز كل من فولاذ القوالب المقوى مسبقًا والمصلد من خلال الفولاذ المقوى مسبقًا بمزايا وعيوب. يعتمد الاختيار بينهما على احتياجات الإنتاج المحددة، وتصميم القالب، والكفاءة الاقتصادية. يوفر فولاذ القوالب المصلد مسبقًا الراحة والسرعة، وهو مثالي للدفعات الصغيرة أو القوالب ذات الأحجام المحددة؛ في حين أن فولاذ القوالب المقوى أكثر ملاءمة لقوالب الإنتاج على نطاق واسع والتي تتطلب مقاومة عالية جدًا للتآكل والاستخدام طويل الأجل.

أنواع الفولاذ القالب الشائعة

هناك المئات من أنواع فولاذ القوالب، ولكن الأنواع المذكورة أدناه هي الأكثر استخداماً.

قد تفضل مصانع القوالب المختلفة أنواعًا معينة على أنواع أخرى، اعتمادًا على إلمامها بهذه المواد وتوافر الموردين الموثوق بهم.

يسرد الجدول التالي أنواع فولاذ القوالب التي تتكرر مصادفتها.

| الاسم | المعالجة الحرارية | الصلابة | وصف موجز | الأصل القياسي |

|---|---|---|---|---|

| P20 | مقوى مسبقاً | HRC28-32 | فولاذ القوالب البلاستيكية من سلسلة Cr-Mo متوسط الكربون من سلسلة Cr-Mo، أداء معالجة وتلميع ممتاز، وبأسعار معقولة، ومناسب للمنتجات ذات المتطلبات المنخفضة والإنتاج الصغير. | AISI الولايات المتحدة الأمريكية |

| 718 | مقوى مسبقاً | HRC30-34 | فولاذ القوالب من سلسلة Cr-Ni-Mo، وهو نسخة محسّنة من P20 (المقابل للدرجة الأمريكية P20+Ni)، مع صلابة أفضل، وقادر على صنع قوالب أكبر. يبلغ عمر القالب 2-3 أضعاف عمر P20. | عصب السويد |

| 718H | مقوى مسبقاً | HRC34-38 | يتميز 718H بصلابة أعلى وصقل مرآة أفضل من 718. والفرق الرئيسي بين الاثنين هو محتوى المنجنيز والموليبدينوم. | عصب السويد |

| 718HHH | مقوى مسبقاً | HRC36-40 | صلابة 718HH أعلى من صلابة 718H. | عصب السويد |

| 738(1.2738) | ما بعد المعالجة الحرارية | موصى به HRC48-52 | يحتوي 738 على محتويات أعلى من المنغنيز والكروم والنيكل من 718، مع صلابة وصلابة جيدة. وهو اختصار للمعيار الألماني 1.2738، في حين أن 718 هو اختصار للمعيار السويدي عساب. | DIN ألمانيا |

| 2344(1.2344) | ما بعد المعالجة الحرارية | يوصى باستخدام HRC50-54 | فولاذ القوالب من سلسلة Cr-Ni-Mo، المطابق للدرجة الأمريكية P20+Ni و718، مع صلابة أفضل، وقادر على صنع قوالب أكبر. | DIN ألمانيا |

| S136 | ما بعد المعالجة الحرارية | موصى به HRC48-52 | مع محتوى الكروم الذي يبلغ 13.6%، فإنه يتمتع بمقاومة عالية للتآكل ويتميز بهيكل نقي ودقيق، وأداء صقل ممتاز، بالإضافة إلى مقاومة التآكل، وقابلية التشغيل الآلي، وثبات جيد في الأبعاد أثناء التصلب. | عصب السويد |

| S136H | مقوى مسبقاً | HRC30-35 | مادة مقواة مسبقاً من S136، لا تتطلب معالجة حرارية لاحقة. | عصب السويد |

| 2083(1.2083) | ما بعد المعالجة الحرارية | يوصى باستخدام HRC50-54 | معيار DIN الألماني، اختصار 1.2083، بمحتوى كروم 12.5-14.5%، يتوافق مع S136. ويتميز بمقاومة جيدة للتآكل، ومقاومة التآكل، والصلابة، وقابلية التشغيل الآلي لصلب القوالب البلاستيكية. | DIN ألمانيا |

| 2083H | مقوى مسبقاً | مادة مقواة مسبقاً من 2083. | DIN ألمانيا | |

| 420 | ما بعد المعالجة الحرارية | يوصى باستخدام HRC50-52 | بمحتوى كروم 13.5%، يتوافق مع درجة S136. ويتميز بمقاومة جيدة للتآكل، ومقاومة التآكل، والصلابة، وقابلية التشغيل الآلي لصلب القوالب البلاستيكية. | AISI الولايات المتحدة الأمريكية |

| ناك 80 | مقوى مسبقاً | HRC37-43 | إضافة النحاس والنيكل والنحاس، وقابلية التشغيل الآلي الجيدة وأداء التفريغ الكهربائي للقطع، وقابلية لحام ممتازة، وبعد استخدام النيترة الغازية تصل صلابة السطح إلى 750HV، مما يحقق عمرًا طويلًا جدًا للقالب. | ديادو اليابان |

| 8407 | ما بعد المعالجة الحرارية | موصى به HRC48-52 | يحتوي على سبائك فولاذ القوالب المصنوعة من سبائك Cr-Mo-V ذات الشغل الساخن، مع مقاومة جيدة للتآكل، والمتانة، والليونة، وقابلية التشغيل الآلي المستقرة وقابلية التلميع، وقوة ممتازة في درجات الحرارة العالية ومقاومة ممتازة للإجهاد الحراري، وقابلية جيدة للتصلب وأقل تشوه في المعالجة الحرارية. | عصب السويد |

| H13 | ما بعد المعالجة الحرارية | يوصى باستخدام HRC50-54 | يحتوي على سبيكة فولاذ القوالب المصنوع من سبائك الصلب المشغول على الساخن Cr-Mo-V، وهي الرتبة المقابلة لـ 8407. | AISI الولايات المتحدة الأمريكية |

| SKD61 | ما بعد المعالجة الحرارية | يوصى باستخدام HRC50-54 | يحتوي على فولاذ القوالب المصنوع من سبيكة Si-Cr-Mo-V متوسط الشغل على الساخن، وهو الرتبة المقابلة لـ 8407. | ديادو اليابان |

| فايكنغ | ما بعد المعالجة الحرارية | HRC52-54 | ثبات جيد في الأبعاد في المعالجة الحرارية؛ قابلية جيدة للتشغيل الآلي ومقاومة الطحن؛ صلابة ممتازة ومقاومة ممتازة للتآكل. | عصب السويد |

| 2316(1.2316) | ما بعد المعالجة الحرارية | HRC32-36 | يحتوي على فولاذ القوالب Cr-Ni-Mo، وهو مادة فولاذية بلاستيكية عالية المقاومة للتآكل وعالية الصقل ومصلدة مسبقًا من البلاستيك مع قابلية جيدة للتشغيل الآلي والتلميع. | DIN ألمانيا |

طرق المعالجة الحرارية الشائعة لصلب القوالب وطرق المعالجة السطحية

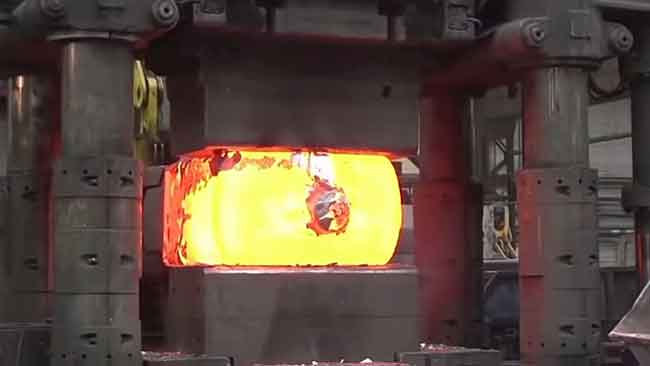

بالإضافة إلى فولاذ القوالب المصلد مسبقًا، تتطلب معظم أنواع فولاذ القوالب الأخرى شكلاً من أشكال المعالجة الحرارية أو السطحية لتعزيز خصائص أدائها، مثل القوة والصلابة ومقاومة التآكل ومقاومة التآكل. تضمن هذه المعالجات قدرة القالب على تحمل الضغط العالي ودرجة الحرارة والبيئة المسببة للتآكل التي تواجهها أثناء عملية التشكيل بالحقن، خاصةً إذا كان القالب سيُستخدم لإنتاج كميات كبيرة من المنتجات.

طرق المعالجة الحرارية لصلب القوالب

وتتضمن طرق المعالجة الحرارية الأساسية لصلب القوالب ما يلي: التبريد (متبوعًا بدورة أو دورتين للتخفيف من الإجهاد، مما يحقق صلابة إجمالية عالية مع الحفاظ على درجة من الصلابة)، والتلطيف (مزيج من التبريد والتلطيف بدرجة حرارة عالية، مما يؤدي إلى قوة وصلابة أفضل بشكل عام، على الرغم من أن الصلابة أقل من التبريد). ومع ذلك، لا يتم استخدام التقسية في كثير من الأحيان في قوالب الحقن نظرًا لأنها لا تتعرض عادةً لقوى تأثير كبيرة.

لا يمكن أن تخضع جميع أنواع فولاذ القوالب للتبريد، وتختلف الصلابة المطلوبة بعد التبريد حسب نوع الفولاذ. يتم توفير صلابة التبريد المثالية لدرجات الفولاذ المختلفة في الجدول أعلاه، ولكن المتطلبات المحددة تعتمد على كل تطبيق والتوصيات المقدمة من مورد فولاذ القوالب.

طرق المعالجة السطحية لصلب القالب

توفر المعالجات السطحية مجموعة كبيرة من الخيارات، بما في ذلك الطلاء والنترة والكربنة والكربنة بالكربنة والترسيب الفيزيائي للبخار PVD والترسيب الكيميائي للبخار CVD و والتبريد الموضعي بالليزر.

ما هو النيترة؟

النيترة هي معالجة سطحية حيث يتم إدخال ذرات أو أيونات النيتروجين في الطبقة السطحية للمعدن، مما يؤدي إلى تكوين النيتريدات. وهذا يحسن من صلابة المادة ومقاومة التآكل ومقاومة التآكل. وتساعد عناصر مثل الألومنيوم والكروم والفاناديوم والفاناديوم والموليبدينوم في تكوين نيتريدات مستقرة وموحدة. ولذلك، يحتوي الفولاذ المناسب للنترة عادةً على هذه العناصر.

صلابة وعمق النيترة

تصل صلابة طبقة النيتريد عادةً إلى ما يزيد عن 400 HV، بعمق لا يتجاوز عادةً 0.5 مم، حيث يصبح الاختراق الأعمق أكثر صعوبة.

على سبيل المثال، ينتج عن نيترة الفولاذ P20 عند درجة حرارة 510 درجة مئوية لمدة 80 ساعة، مع معدل تفكك الأمونيا 30-40%، عمق نيترة يتراوح بين 0.3-0.5 مم وصلابة سطح تتراوح بين 650-700 HV.

وفي المقابل، يمكن أن يحقق الفولاذ H13، بعد التبريد وجولتين من التقسية متبوعة بالنترة السطحية، صلابة سطحية تبلغ حوالي 1000 HV مع عمق طبقة نيترة يبلغ حوالي 0.24 مم. ومع ذلك، تُستخدم هذه الصلابة العالية بشكل أكثر شيوعًا في قوالب بثق الألومنيوم ويقل استخدامها في قوالب الحقن.

الخاتمة

في الختام، يعد اختيار نوع فولاذ القوالب المناسب أمرًا بالغ الأهمية لضمان إنتاج عالي الجودة ومتين وفعال من حيث التكلفة في صناعة قولبة حقن البلاستيك. يتيح فهم الخصائص والتطبيقات والأنواع الشائعة من فولاذ القوالب للمصنعين اتخاذ قرارات مستنيرة تناسب احتياجاتهم الخاصة وتعزز كفاءة الإنتاج بشكل عام.

ومع تطور التكنولوجيا، تتطور مجموعة الفولاذ المتوفر في القوالب، مما يعد بمزيد من الدقة والمتانة لمواجهة تحديات التصنيع المستقبلية.