في عالم القولبة بالحقن، تتمثل الممارسة الشائعة في الحفاظ على سماكة جدار رقيقة وموحدة في المنتجات. ومع ذلك، هناك سيناريوهات يكون فيها الحد الأقصى لسُمك الجدار ضروريًا، مما يدفع الحدود إلى ما وراء الحدود التقليدية. في هذه المقالة، نتعمق في طرق إنشاء أجزاء مصبوبة بالحقن بجدران أكثر سمكًا، إلى جانب التحديات والاعتبارات التي يجب معالجتها في هذه العملية.

جدول المحتويات

تبديللماذا يجب ألا تكون الأجزاء المصبوبة بالحقن سميكة للغاية

يمكن أن تؤدي الأجزاء المصبوبة بالحقن السميكة للغاية إلى سلسلة من المشاكل، ومن هنا تأتي الحدود القصوى لسُمك الجدار. وتشمل المشاكل الرئيسية للأجزاء المصبوبة بالحقن السميكة للغاية ما يلي:

- تبريد وانكماش غير متساوٍ: المقاطع الأكثر سمكًا تبرد بشكل أبطأ من الجدران الأقل سمكًا، مما يؤدي إلى تبريد غير متساوٍ. يمكن أن يتسبب ذلك في حدوث انكماش موضعي (علامات الغرق) والتواء، مما قد يؤدي إلى تشقق المنتج أو تشوهه.

- زيادة الإجهاد الداخلي: أثناء التبريد، قد تتطور المواد الموجودة داخل الجدران السميكة إلى إجهاد داخلي أعلى بسبب بطء معدلات التبريد، مما يؤثر على السلامة الهيكلية للمنتج وأدائه.

- تقصير عمر المنتج: نظرًا للإجهاد الداخلي وخصائص المواد غير المتكافئة، قد يكون للأجزاء المصبوبة بالحقن السميكة للغاية متانة أقل وعمر افتراضي أقصر.

- تعبئة غير كافية: أثناء القولبة بالحقن، قد لا يتم ملء المقاطع السميكة بالكامل، مما يؤدي إلى فراغات فراغية وفقاعات هواء.

يضمن الحد الأقصى لسُمك الجدار الأقصى في قولبة الحقن في المقام الأول جودة المنتج والسلامة الهيكلية وكفاءة الإنتاج. يجب مراعاة هذه العوامل في مرحلة التصميم، مع الالتزام بإرشادات المواد والتصميم لضمان جودة المنتج النهائي وأدائه.

الحالات التي تتطلب جدراناً أكثر سمكاً

1. تعزيز القوة والصلابة الهيكلية : في بعض السيناريوهات، يستلزم الطلب على زيادة القوة والصلابة الهيكلية استخدام جدران أكثر سمكًا في الأجزاء المصبوبة بالحقن. وهذا الأمر مهم بشكل خاص في التطبيقات التي تتعرض فيها الأجزاء لضغط أو حمل عالٍ، مما يتطلب مواد إضافية للحفاظ على السلامة والوظائف.

2- قيود التصميم مع وجود ميزات متقاربة: هناك حالات تكون فيها عناصر التصميم مثل الرؤوس (السمات المرتفعة المستخدمة للمحاذاة أو التثبيت) والجدران قريبة جدًا من بعضها البعض. في مثل هذه الحالات، يصبح من غير العملي أو المستحيل تفريغ هذه المناطق. يؤدي قيد التصميم الناتج إلى ضرورة وجود جدران أكثر سمكًا لاستيعاب هذه السمات المتقاربة مع الحفاظ على السلامة الهيكلية للجزء.

3- إضافة كتلة المواد والقصور الذاتي: بالنسبة لبعض التطبيقات، من المرغوب فيه زيادة الكتلة والقصور الذاتي للجزء. ويمكن تحقيق ذلك من خلال تصميم الجزء بجدران أكثر سمكًا. يمكن أن تكون الكتلة المضافة مفيدة في التطبيقات التي يكون فيها الوزن الزائد ضروريًا لتحقيق الثبات أو الزخم، كما هو الحال في بعض المكونات الميكانيكية أو مكونات السيارات.

4- تحسين العزل الحراري: في بعض المنتجات، خاصة تلك التي تحتاج إلى الحفاظ على تبادل درجات الحرارة أو تقييدها، يلزم وجود جدران أكثر سمكًا لتعزيز العزل الحراري. يظهر ذلك عادةً في منتجات مثل الحاويات الحرارية أو العلب الحرارية أو العلب الخاصة بالإلكترونيات أو المكونات في أنظمة التدفئة والتبريد، حيث يلعب سمك الجدار دورًا حاسمًا في عزل المنتج أو المكون عن التغيرات الخارجية في درجات الحرارة.

الآثار المترتبة على زيادة سماكة الجدار من حيث التكلفة

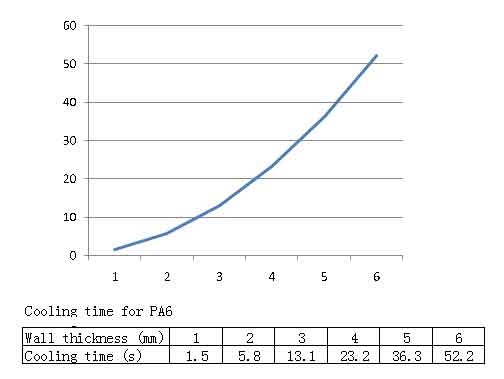

الجدران السميكة تعني أوقات تبريد أطول أثناء دورة القولبة بالحقن. وقت التبريد يتناسب تقريبًا مع مربع سُمك الجدار، وفقًا لعلاقة تربيعية (y =K* x^2). على سبيل المثال، مع مادة PA6 بسماكة 8 مم، يبلغ إجمالي دورة القولبة بالحقن حوالي 93 ثانية، مع تبريد يستغرق حوالي 70 ثانية. وبالتالي، فإن زيادة سُمك الجدار تأتي على حساب ارتفاع نفقات الإنتاج.

يتأثر وقت التبريد في قولبة الحقن بالعديد من العوامل، مما يجعل معادلة الحساب معقدة للغاية. تعكس البيانات الواردة في الرسم البياني أعلاه العلاقة بين سُمك الجدار وزمن التبريد بشكل تقريبي فقط. ومع ذلك، فإنها تُظهر أن وقت التبريد يزداد بشكل متناسب تقريبًا مع مربع سُمك الجدار، مما يؤثر بشكل كبير على تكاليف قولبة الحقن.

طرق قولبة المنتجات البلاستيكية ذات الجدران السميكة:

1. استخدام ماكينات القولبة بالحقن المتخصصة

تتناسب بعض المواد، مثل الكمبيوتر الشخصي، بشكل طبيعي مع المنتجات ذات الجدران السميكة، مثل العدسات التي يصل سمكها إلى 30 مم تقريبًا. وعلى الرغم من هذه السماكة، فإنها لا تظهر تشوهًا كبيرًا في الانكماش، مما يحافظ على الأداء البصري.

يتمثل التحدي الرئيسي في منع العيوب مثل الفقاعات وخطوط الحقن وتجنب الإجهاد الداخلي المفرط بعد التبريد.

يلزم وجود ماكينات قولبة بالحقن وبراغي متخصصة لضمان سرعات حقن عالية وضغط ودرجة حرارة موحدة لتقليل الإجهاد الداخلي.

2. تعديل المواد

القيد الأساسي على سماكة جدار الجزء هو الحشو المادي. يمكن أن تؤدي إضافة كربونات الكالسيوم أو التلك إلى البلاستيك إلى تقليل انكماش المواد. هذه الإضافات لا تتقلص ويمكن أن تغير الحالة الهيكلية لبعض المواد البلاستيكية. يغير تعزيز الألياف الزجاجية من تبلور بعض المواد البلاستيكية، مما يقلل بشكل كبير من معدل انكماشها. ومع ذلك، فإن إضافة هذه المكونات معقدة، حيث يمكنها تغيير لمعان المواد وتقليل قوتها وزيادة هشاشتها. في بعض التطبيقات، مثل المواد البلاستيكية المخصصة للأغذية، لا يُسمح بمعظم المواد المضافة.

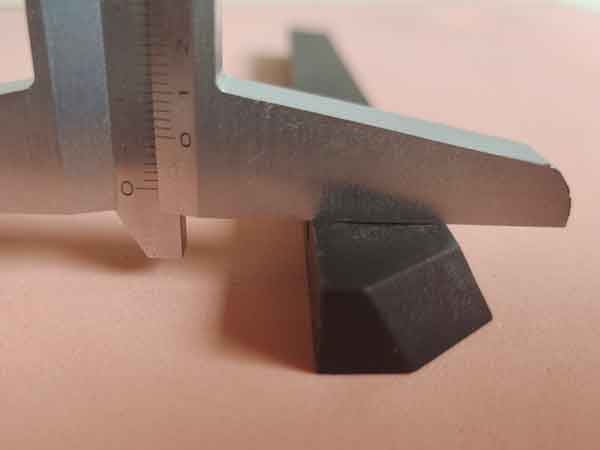

في هذا المثال، من الواضح أن تعديل المواد يقلل بشكل كبير من الانكماش، مما يسمح بإنتاج منتجات ذات سماكة أكبر للجدار.

من الواضح أن العينة البيضاء، المصنوعة من البولي بروبيلين القياسي (البولي بروبيلين)، تظهر انكماشًا كبيرًا، حيث يظهر التقعر في المنتصف بشكل واضح. في مثل هذه الحالات، حتى زيادة ضغط التعبئة والوقت لا يخفف من هذا الانكماش.

تُظهر العينة السوداء، المصنوعة من البولي بروبيلين بروبيلين المعدل المملوء بألياف زجاجية طويلة، تحسنًا ملحوظًا في التسطيح.

3. القوالب المتراكبة

نظرًا لإمكانية قولبة نفس النوع من البلاستيك بشكل زائد، فإن هذا يوفر مرونة كبيرة في الإنتاج. يمكننا أولاً إنتاج جزء أصغر حجمًا كركيزة، والقيام بالقولبة الزائدة لتغليف الركيزة، مما يمكن أن يزيد من سمك جدار المنتج بشكل كبير.

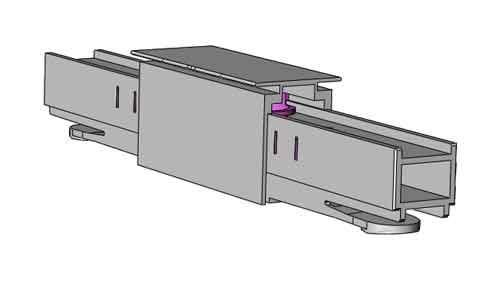

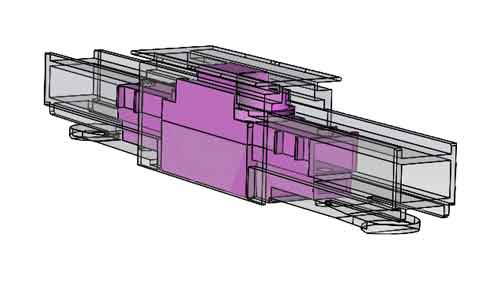

هذا موصل بلاستيكي مصمم لتحمل الأحمال الثقيلة، مما يستلزم زيادة سُمك الجدار. ومع ذلك، خلال عملية قولبة حقن واحدة، يكون سمك الجدار 8 مم هو الحد الأقصى أثناء عملية القولبة بالحقن الواحدة، حيث يظهر بالفعل علامات غرق كبيرة، ويقترب وقت القولبة من دقيقة واحدة و40 ثانية. ومع ذلك، فإن سمك 8 مم هذا لا يفي بمعايير القوة المطلوبة.

والآن، من خلال اعتماد نهج القولبة الزائدة، يمكن زيادة سمك الجدار إلى أكثر من 15 مم، مع تسطيح المنتج إلى حد كبير لتلبية المتطلبات.

يوضح الرسم المتحرك أدناه كيف تم تصميم الركيزة بحيث يتم تغليفها داخل القالب المتراكب. وهذا يعزز بشكل كبير من القوة في المناطق الحاملة للجزء.

يمكن القول أن استخدام أسلوب التشكيل الزائد هو الحل الأكثر وضوحًا، حيث أنه أقل تقييدًا بقيود ماكينات القولبة بالحقن وأوجه القصور في المواد المعدلة المذكورة أعلاه، على الرغم من أنه يترتب عليه تكاليف أعلى.

هذا يتطلب قالبين: واحد للركيزة وآخر للقولبة. تستغرق العملية وقتًا طويلاً وتتطلب عمالة كثيفة.

إضافة إلى ذلك، فإن زيادة عدد طبقات التشكيل الزائد (على سبيل المثال, القوالب المزدوجة أو الثلاثية) يمكن أن يزيد من سماكة الجدران، حتى إنتاج منتجات بلاستيكية صلبة. هذا أمر نادر ومكلف، ولكنه احتمال يستحق الذكر لأغراض إعلامية. .

الخاتمة

في الختام، في حين أن القولبة بالحقن تفضل عادةً الجدران الرقيقة والموحدة، فإن بعض التطبيقات تتطلب جدرانًا أكثر سمكًا. يتطلب التغلب على التحديات مثل التبريد غير المتساوي، وزيادة الإجهاد الداخلي، والعيوب المحتملة تقنيات متقدمة مثل تحسين أداء الماكينة، وتعديل المواد، واستخدام القولبة الزائدة. تؤكد هذه المقالة على أنه على الرغم من أن إنتاج الأجزاء ذات الجدران السميكة أمر معقد، إلا أنه من الممكن تحقيق الجودة والوظائف في هذه المنتجات المتخصصة من خلال التخطيط والتنفيذ الدقيق.