جدول المحتويات

تبديلما هي تشطيبات أسطح القوالب بالحقن

تشير تشطيبات أسطح القوالب بالحقن إلى درجة محددة من الخشونة أو القوام أو الأنماط التي يتم إنشاؤها على سطح القالب، ولا تشمل خشونة السطح فحسب، بل تشمل أيضًا أنماط التصميم المختلفة.

وتؤثر خشونة السطح على الملمس والجودة البصرية للمنتج النهائي، بينما توفر أنماط التصميم تأثيرات بصرية فريدة من نوعها. يمكن أن تحاكي هذه القوامات المواد الطبيعية مثل حبيبات الخشب والجلد، أو الأشكال الهندسية المجردة، وتستخدم على نطاق واسع في صناعات مثل السيارات والإلكترونيات والسلع الاستهلاكية.

من خلال تعديل نسيج سطح القالب، يمكن تحسين فائدة المنتج وجمالياته، ويمكن إخفاء العيوب الطفيفة الناتجة عن عملية التصنيع.

دور التشطيبات السطحية لصب القوالب بالحقن

لا يقتصر دور القوام السطحي للقوالب في قولبة القوالب بالحقن على تعزيز الطابع العملي للمنتجات فحسب، بل يعزز أيضًا من جاذبيتها الجمالية.

- أولاً، يمكن أن تحاكي أنسجة الأسطح المختلفة مواد مختلفة مثل المعدن أو الخشب أو الجلد، مما يثري ملمس المنتج وجاذبيته البصرية. على سبيل المثال، يمكن للسطح الأملس المصقول أن يضفي مظهراً راقياً وراقياً.

- علاوة على ذلك، يمكن للخشونة المناسبة تحسين التماسك وتعزيز التصاق الطلاءات أو مواد التشكيل الزائد بسطح المنتج، مما يضمن المتانة.

- بالنسبة للمكونات الشفافة، يمكن للأسطح المصقولة أيضًا تحسين الخصائص البصرية، مثل إسقاط الضوء الواضح والرؤية. في التطبيقات البصرية، مثل العدسات، تُعد جودة التلميع أمرًا بالغ الأهمية بشكل خاص، مما يؤثر بشكل مباشر على أداء الأجهزة البصرية.

وبهذه الطرق، تصبح تقنية نسيج سطح القالب جزءًا لا يتجزأ من تصميم المنتج، مما يعزز الوظائف والجماليات والأداء، وبالتالي تعزيز القدرة التنافسية للمنتج النهائي في السوق.

طرق المعالجة للتشطيب السطحي في قوالب الحقن

يمكن إنشاء تشطيبات أسطح القوالب باستخدام مجموعة متنوعة من طرق المعالجة، ولكل منها خصائصها الفريدة وتطبيقاتها المناسبة. فيما يلي بعض طرق المعالجة الشائعة:

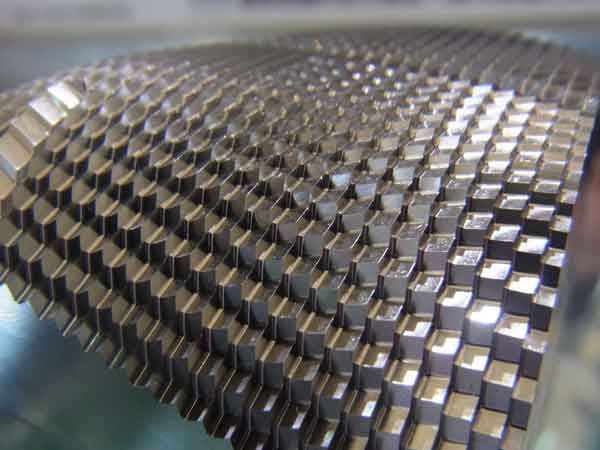

القوام المشكّل بالتشغيل الآلي بالتفريغ الكهربائي (EDM)

تستخدم ماكينات التفريغ الكهربائي (EDM) درجات الحرارة العالية الناتجة عن الشرارات الكهربائية لإذابة وتبخير المواد، مما يشكل نسيجًا يشبه الرمل على سطح القالب. يمكن ضبط خشونة نسيج السطح عن طريق تغيير معدل التفريغ.

يمكن أن تنتج هذه الطريقة مجموعة من القوام الناعم، على غرار تأثيرات السفع الرملي ولكنها أكثر متانة.

التلميع اليدوي

يتضمن الصقل اليدوي استخدام مواد وأدوات كاشطة لتنعيم سطح القالب يدوياً. هذه العملية فعالة بشكل خاص لإزالة الخدوش وتحقيق المستوى المطلوب من النعومة.

وتعد هذه الطريقة مناسبة بشكل خاص للقوالب التي تتطلب مستويات عالية من اللمعان، مثل تلك التي تحتاج إلى أسطح عاكسة للغاية. تتضمن الخطوة الأولى عادةً استخدام حجر شحذ لإزالة علامات التصنيع. يلي ذلك استخدام درجات أدق تدريجياً من ورق الصنفرة لتعزيز نعومة السطح.

للحصول على تشطيبات تشبه المرآة، يتم استخدام عجلات الصوف مع عجينة الماس. تُعد عملية التلميع عملية دقيقة تتطلب الكثير من الصبر والدقة، وغالباً ما تتم في ورش خالية من الغبار.

وعلاوة على ذلك، يعمل التلميع اليدوي كخطوة تأسيسية لمزيد من المعالجات السطحية للقالب مثل السفع الرملي والحفر. في بعض المنتجات البلاستيكية عالية الدقة، تتطلب عينات T0 أسطحًا مصقولة لإجراء فحص شامل لجودة السطح. بعد هذه الخطوة الأولية فقط يتم تطبيق تركيبات سطحية إضافية، مما يؤكد على التطبيق المكثف للتلميع في معالجة القوالب.

الحفر الكيميائي

يتضمن الحفر الكيميائي إنشاء نسيج فريد على سطح القالب من خلال تفاعل كيميائي. هذه الطريقة مثالية لإنتاج القوام الدقيق والمنتظم المطلوب في المعالجة الدقيقة لسطح القالب.

تبدأ العملية بإعداد سطح القالب، والذي يتضمن صقله بشكل لا تشوبه شائبة. بعد ذلك، يتم استخدام تقنية النقش الضوئي لإنشاء نمط، يليها إعداد شاشة حريرية. ثم يتم وضع أحبار مقاومة لحماية مناطق معينة، ويخضع القالب للحفر الكيميائي، وغالباً ما يتم ذلك باستخدام حمض قوي. وتبقى المناطق المغطاة بالحبر غير محفورة، بينما يتم حفر الأجزاء المكشوفة لتكوين النمط المطلوب.

السفع بالرمل

يتضمن السفع بالرمل دفع جزيئات الرمل بسرعة عالية للتأثير على سطح القالب وتخشينها. هذه الطريقة المباشرة والسريعة مناسبة بشكل خاص لمعالجة المساحات الكبيرة على القالب.

بالنسبة للسفع الرملي، يشيع استخدام مواد مثل كربيد السيليكون والخرز الزجاجي. وتقاس خشونة هذه المواد بأحجام شبكية، تتراوح عادةً من حوالي 10 إلى عدة مئات، مع كون 80 إلى 200 شبكة هي الخيار الأكثر شيوعًا.

ومع ذلك، فإن الأسطح المعالجة بالسفع الرملي تميل إلى النعومة وتفقد ملمسها بمرور الوقت. ومقارنةً بالأنسجة التي يتم إنشاؤها بطرق أخرى، فإن الأسطح المعالجة بالسفع الرملي لها عمر افتراضي أقصر وبالتالي تتطلب إعادة معالجة منتظمة للحفاظ على تأثيرها المطلوب.

الطلاء الكهربائي

ينطوي الطلاء الكهربائي على ترسيب طبقة معدنية رقيقة على سطح القالب، مما يعزز مقاومته للتآكل والحماية من التآكل، ويضيف أيضًا تأثيرًا زخرفيًا.

يعد الطلاء بالكروم خيارًا شائعًا، مما يزيد من صلابة السطح بشكل كبير (إلى ما فوق HRC65) ويحسن من مقاومة التآكل، مما يؤدي إلى سطح أكثر سلاسة.

هناك خيار آخر وهو الطلاء بالتيتانيوم، والذي يقدم مجموعة فريدة من المزايا الخاصة به.

التشكيل الكهربائي

ينطوي التشكيل الكهربائي على ترسيب طبقة معدنية على قالب، ثم يتم تقشيرها لإنشاء مكونات معدنية ذات أشكال معقدة وأنسجة دقيقة.

هذه التقنية مثالية لإنتاج أسطح قوالب عالية الدقة وشديدة اللمعان. وهي مناسبة بشكل خاص للأنماط ذات العمق السطحي الأكبر. ومع ذلك، وبسبب تكلفتها العالية، لا يتم استخدام التشكيل الكهربائي على نطاق واسع مثل بعض التقنيات الأخرى.

النقش بالليزر خماسي المحاور

يستخدم النقش بالليزر خماسي المحاور أجهزة ليزر عالية الدقة لحفر أنماط معقدة ومفصلة على أسطح القوالب. هذه التقنية القادرة على المعالجة ثلاثية الأبعاد، وهي مناسبة بشكل خاص لتصنيع القوالب الدقيقة والراقية.

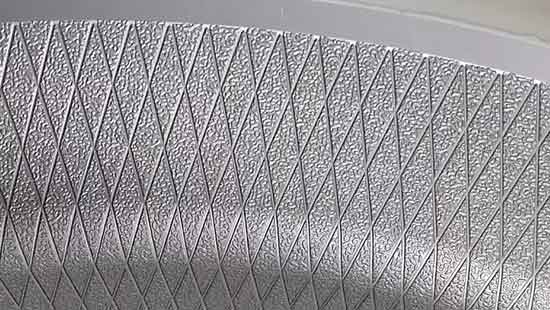

2 أمثلة على التركيب السطحي خماسي المحاور

من الناحية النظرية، بالاقتران مع تصميم الأنماط ثلاثية الأبعاد، يمكن للنقش بالليزر خماسي المحاور إنشاء أي شكل نسيج مرغوب فيه مع التحكم الدقيق في الأبعاد، متفوقًا بذلك على الطرق الأخرى في هذا الصدد. ومع ذلك، نظرًا لارتفاع تكلفة المعدات، فإن رسوم المعالجة كبيرة أيضًا، مما يحد من اعتمادها على نطاق واسع.

The table below provides a quick comparison of six different processing methods.

| العملية | EDM | التلميع اليدوي | السفع بالرمل | الطلاء الكهربائي | التشكيل الكهربائي | النقش بالليزر خماسي المحاور |

|---|---|---|---|---|---|---|

| السعر | معتدل | منخفض إلى مرتفع | منخفضة | عالية | عالية جداً | عالية جداً |

| الشعبية | عالية | عالية | معتدل | عالية | منخفضة | منخفضة |

المعايير والقواعد الحالية للتشطيبات السطحية الشائعة لسطح قوالب الحقن الشائعة

في مجال تصنيع البلاستيك وتصميم القوالب، تُعد معايير تشطيبات أسطح القوالب أمرًا حيويًا. والمعايير الثلاثة الأكثر قبولاً واستخداماً هي SPI (جمعية صناعة البلاستيك)، وVDI 3400 (اختصاراً لـ Verein Deutscher Ingenieure - أي الجمعية الهندسية الألمانية باللغة الإنجليزية)، وMT (Mold-Tech).

وفي حين أن العديد من المصانع لديها ألواح نسيج خاصة بها، فإن هذه الألواح الثلاثة معترف بها عالميًا. وينتشر نظام SPI في الولايات المتحدة الأمريكية، ونظام VDI 3400 في أوروبا، كما أن تعدد استخدامات MT ومرونتها يجعلها معتمدة على نطاق واسع في جميع أنحاء العالم.

معيار SPI

يوجه معيار SPI (جمعية صناعة البلاستيك)، الذي وضعته صناعة البلاستيك الأمريكية، المعالجة السطحية لقوالب حقن البلاستيك. وهو يصنف القوام السطحي للقوالب إلى أربع فئات رئيسية - أ، ب، ب، ج، د - وينقسم كل منها إلى ثلاثة مستويات، مما يجعل إجمالي 12 نوعًا من المعالجات السطحية.

- تشير الفئة A (A-1، A-2، A-3) إلى الأسطح المصقولة شديدة اللمعان، وهي مناسبة للمنتجات التي تتطلب مظهرًا أملس يشبه المرآة.

- تتضمن الفئة B (B-1، B-2، B-3) الأسطح المصقولة ذات اللمعان المتوسط والقوام الناعم، وهي مثالية للمنتجات الجذابة بصريًا التي لا تحتاج إلى لمعان شديد.

- الفئة C (C-1، C-2، C-3) مصقولة أيضاً ولكنها أكثر خشونة من الفئة B، وتستخدم للمنتجات التي تحتاج إلى خشونة متوسطة، وغالباً ما تكون لتعزيز التماسك أو إخفاء عيوب التصنيع.

- الفئة D (D-1، D-2، D-3)، وهي الفئة الأكثر خشونة، وعادةً ما تتضمن أسطحًا ذات ملمس رملي للمنتجات التي تتطلب ملمسًا محسّنًا أو تأثيرات بصرية محددة.

بشكل عام، تركز معايير SPI بشكل أكبر على درجة التلميع بدلاً من أنماط الأنماط، وتلعب دورًا حاسمًا في التصنيع من خلال مساعدة المصنعين في اختيار المعالجات السطحية المناسبة بناءً على متطلبات المنتج.

نظرة عامة على معيار SPI للتلميع

| SPI (جديد) | الوصف | Ra بالميكرومتر (DIN) | التعليقات |

|---|---|---|---|

| A-1 | برتقالي ماسي درجة 3 | 0 - 0.025 | للتشطيبات المرآة أو التشطيبات البصرية. الأكثر استهلاكاً للوقت. درجة الفولاذ مهمة للنتائج. |

| A-2 | برتقالي ماسي درجة 6 | 0.025 - 0.05 | |

| A-3 | برتقالي الماس درجة 15 | 0.05 - 0.076 | |

| B-1 | ورق حصباء 600 | 0.05 - 0.076 | يزيل جميع علامات الأدوات والتشغيل الآلي. يوفر تحرير جيد للقالب. طلاء خفيف عاكس على الجزء المصبوب، بعض اللمعان. |

| B-2 | ورق حصباء 400 | 0.10 - 0.127 | |

| B-3 | ورق 320 حصباء | 0.23 - 0.25 | |

| C-1 | 600 حجر | 0.25 - 0.30 | يزيل جميع علامات الأدوات والتشغيل الآلي. يوفر تحرير جيد للقالب. لمسة نهائية صامتة على الجزء المصبوب، بدون لمعان. |

| C-2 | 400 حجر | 0.64 - 0.71 | |

| C-3 | 320 حجر | 0.97 - 1.07 | |

| D-1 | حبة زجاج السفع الجاف 11، 200 مسافة 200 عند 0.7 ميجا باسكال؛ 5 ثوانٍ | 0.25 - 0.30 | للتشطيبات الزخرفية. غالباً ما تُستخدم في التبريد ثنائي الصب والتبريد بالحرارة. يساعد على إخفاء علامات الانكماش والعيوب الأخرى. تشطيب باهت وغير عاكس على المصبوب أو المصبوب الجزء. |

| D-2 | السفع الجاف 240 أكسيد، مسافة 125 عند 0.7 ميجا باسكال؛ 5 ثوانٍ | 0.66 - 0.81 | |

| D-3 | السفع الجاف 240 أكسيد، مسافة 150 عند 0.7 ميجا باسكال؛ 5 ثوانٍ | 4.83 - 5.84 |

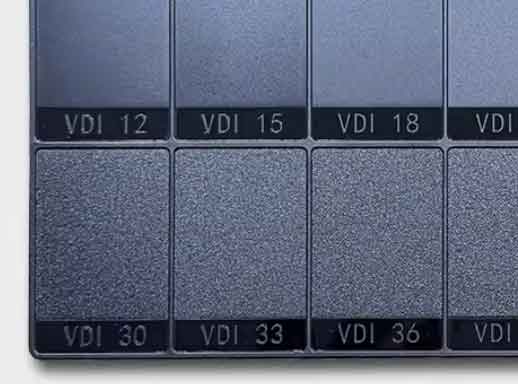

معيار VDI 3400

يحدد معيار VDI 3400، الذي وضعته الجمعية الهندسية الألمانية (Verein Deutscher Ingenieure)، معالجة نسيج أسطح القوالب. ويشمل 46 درجة مختلفة من درجات الملمس تتراوح من VDI 3400 #0 (ناعم جدًا) إلى #45 (خشن جدًا).

يتم إنشاء القوام السطحي في VDI 3400 بشكل أساسي من خلال عملية التفريغ الكهربائي (EDM)، وهي عملية مثالية لإنتاج القوام الدقيق. ومع ذلك، بالنسبة للأسطح الأكبر حجمًا، ولتجنب القوام غير المتساوي أو الخشن بشكل مفرط، يتم استخدام تقنيات تكميلية مثل التلميع بالحفر الكيميائي والسفع الرملي. ويجعل هذا النهج الشامل معيار VDI 3400 متعدد الاستخدامات لمختلف احتياجات التصميم والتطبيقات.

يوضح الجدول أدناه العلاقة بين درجات SPI الشائعة وخشونة السطح المقابلة (في قيمة Ra).

| الصف | رع (ميكرومتر) | الصف | رع (ميكرومتر) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

معيار MT القياسي

يختلف معيار MT (Mold-Tech) عن المعايير المذكورة سابقًا، حيث يتم تطويره والترويج له من قبل شركة وليس جمعية صناعية.

فهو لا يحدد خشونة السطح فحسب، بل يشمل أيضًا مجموعة واسعة من تصاميم الأنماط، مثل حبيبات الجلد وحبيبات الخشب والأشكال الهندسية. وبفضل مجموعة الأنماط المتنوعة، يتضمن معيار MT آلاف المواصفات المختلفة، مما يوفر مرونة هائلة ومجالاً إبداعياً هائلاً في تصميم المنتجات.

أكثر درجات MT شيوعًا

| الصف | العمق (بالبوصة) | الحد الأدنى لزاوية السحب |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

الخاتمة

بالنسبة لمعظم المستخدمين، تشمل الأنواع الأكثر شيوعًا من تشطيبات أسطح القوالب التشطيبات المصقولة والمصقولة بالرمل والمفروشة. وبالتالي، عند اختيار معالجات أسطح القوالب، يحتاج المستخدمون عادةً إلى اختيار أحد هذه الأنواع الثلاثة وتحديد مستوى الخشونة المطلوب.

ومن هذا المنظور، فإن تطبيق معايير SPI وVDI بسيط نسبيًا وسهل الاستخدام، حيث إنها توفر إرشادات واضحة تساعد المستخدمين على اختيار نوع تشطيب السطح ومستوى الخشونة المناسبين بسهولة.

إذا كانت متطلباتك أكثر تحديداً أو فريدة من نوعها، فعليك اختيار الحلول التي تقدمها شركة MT، أو البحث عن مصانع القوالب أو شركات التصميم ذات الصلة، حيث ستقدم حلولاً أكثر تخصيصاً لتصميم نسيج السطح.