جدول المحتويات

تبديلأهمية تجميع القوالب بالحقن والتركيب اليدوي

في عملية تصنيع القوالب بالحقن، يُعد تجميع القوالب والتركيب اليدوي من المراحل الحاسمة التي تتطلب وقتًا وجهدًا كبيرين. وتتطلب هذه العمليات اهتمامًا دقيقًا بالتفاصيل، وخبرة كبيرة وحرفية دقيقة.

إن اتباع نهج دقيق ومدروس ضروري لتحقيق الجودة المثلى للقالب. ولا يمكن ضمان الحصول على قالب عالي الجودة إلا من خلال هذا المستوى من الدقة.

ما هو التركيب اليدوي؟

يشير التركيب اليدوي إلى عملية ضبط دقة الأبعاد لمكونات القالب الفردية يدويًا بعد تشكيلها آليًا. وهذا يضمن أن جميع مكونات القالب مكونات القالب < تتلاءم معًا بشكل مثالي، وتتماشى بشكل صحيح، وتحقق الخلوص اللازم للمكونات المتحركة مثل المنزلقات والرافعات ودبابيس القاذف. والهدف من ذلك هو ضبط هذه المكونات بدقة متناهية للحصول على وظيفة ومحاذاة دقيقة أثناء عملية الحقن.

المناطق الرئيسية التي يجب فحصها في التركيب اليدوي

عند إجراء التركيب اليدوي، تتطلب عدة مناطق حرجة الفحص:

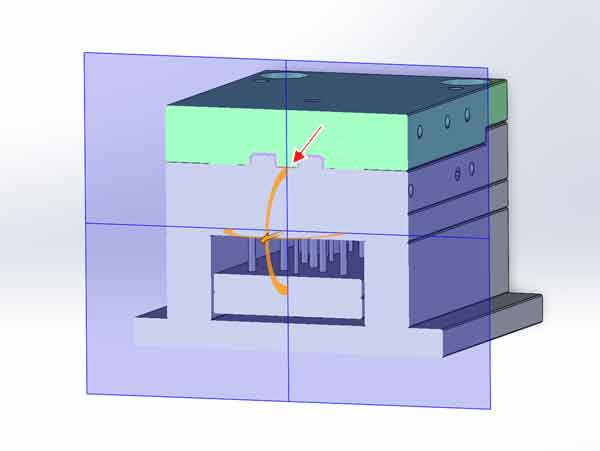

1. السطح الفاصل: يجب أن يكون السطح الفاصل السطح الفاصل للقالب مسطحاً ومتسقاً بشكل جيد. يمكن أن يؤدي التلامس الضعيف أو الفجوات بين هذه الأسطح إلى حدوث وميض أثناء قولبة الحقن. يعد تحقيق المحاذاة المثالية أمرًا بسيطًا نسبيًا بالنسبة للأسطح المسطحة، ولكن يمكن أن يكون أكثر تعقيدًا بالنسبة لخطوط الفراق ثلاثية الأبعاد.

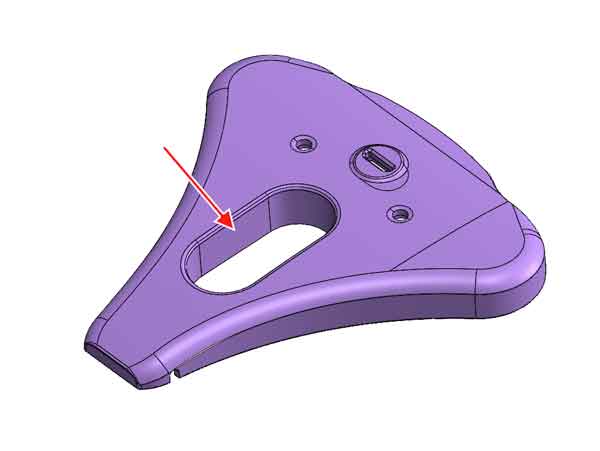

2- الأسطح المثقوبة: يجب أن تكون الأسطح المثقوبة، التي تنشئ فتحات في الجزء المصبوب، مناسبة بدقة.

يجب أن يتلامس قلب القالب والتجويف مع بعضهما البعض عند الارتفاع الصحيح لضمان التلامس المنتظم عند إغلاق القالب. يمكن أن يؤدي عدم المحاذاة هنا إلى ضغط غير متساوٍ وتكوين وميض.

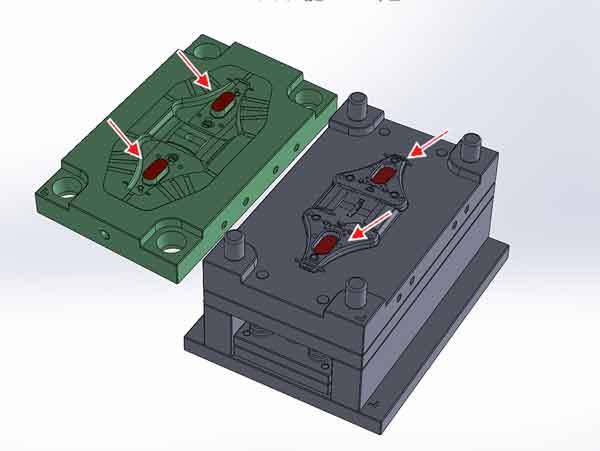

3- المنزلقات والرافعات: يجب أن تتمتع المنزلقات والرافعات بالخلوص الصحيح مع قضبان التوجيه الخاصة بها، وعادةً ما يتراوح بين 0.01 و0.05 مم، حسب الحجم. تحتاج هذه المكونات أيضًا إلى أن تكون متدفقة مع قلب القالب لتجنب خطوط عدم التطابق أو مشاكل الأبعاد على الجزء المقولب.

4- الحواف الحادة والنتوءات: في حين أن الشطب أثناء التصنيع الآلي باستخدام الحاسب الآلي يمكن أن يكون مكلفًا، إلا أنه من الشائع إزالة النتوءات والحواف الحادة يدويًا باستخدام المطاحن لضمان سلاسة التشغيل وتجنب التلف أثناء تجميع القالب.

5. تهوية القالب: تعتبر التهوية المناسبة ضرورية للسماح للهواء بالخروج أثناء صب القالب بالحقن. يجب فحص الفتحات للتأكد من أنها بالحجم الصحيح. قد تؤدي الفتحات كبيرة الحجم إلى حدوث وميض، في حين أن الفتحات صغيرة الحجم قد تحبس الهواء وتسبب عيوبًا.

من خلال التركيز على هذه المناطق أثناء التركيب اليدوي، يمكن لصانعي القوالب ضمان التشغيل السلس لقالب الحقن ومنع العيوب أثناء الإنتاج.

طرق الفحص الشائعة

تتمثل الطريقة الأكثر استخدامًا لفحص ملاءمة ومحاذاة أسطح القوالب المشكّلة آليًا في استخدام مركب وضع العلامات الأحمر أو الأزرق (يشار إليه باسم “دان أحمر” أو “دان أزرق”). وغالبًا ما تُستكمل هذه التقنية بأدوات قياس دقيقة مثل الفرجار الورنيير والميكرومتر.

يمكن أن يُظهر نقاط تلامس أكثر وضوحًا.

: يتميز بنسيج أكثر نعومة وهو مثالي لتركيب القوالب بدقة، ويعرض بوضوح علامات تلامس أخف. وهو مناسب لفحوصات محاذاة القوالب عالية الدقة.

مع التقدم المستمر في تكنولوجيا التشغيل الآلي والقياس، أصبح استخدام آلات قياس الإحداثيات (CMM) شائعًا بشكل متزايد. يمكن أن توفر ماكينات قياس الإحداثيات CMMs ملفًا كاملًا للجزء الذي يتم قياسه ويمكنها في كثير من الأحيان أن تحل محل طريقة ريد دان التقليدية لإجراء عمليات فحص أكثر دقة وشمولية.

طريقة فحص ريد دان دان للتفتيش

تتضمن طريقة ريد دان (أو بلو دان) وضع طبقة رقيقة ومتساوية من مركب الوسم على نصف سطح القالب. من المهم التأكد من أن التطبيق موحد وبسماكة متناسقة.

ثم يتم جمع نصفي القالب معًا والضغط عليهما بقوة لضمان التلامس الكامل.

بعد فصل نصفي القالب، يتم فحص نقل دان الأحمر على سطح القالب المقابل.

- ملاءمة جيدة: إذا كانت الأسطح محاذاة بشكل جيد، فإن دان الأحمر سينتقل بالتساوي إلى السطح المقابل للنصف الآخر من القالب، مما يشير إلى وجود تناسب متساوٍ ومناسب.

- ملائمة ضيقة جداً: يشير اللون الغامق إلى الحد الأدنى من الخلوص بين الأسطح، مما يشير إلى ملاءمة ضيقة للغاية.

- الفجوات الكبيرة: يشير اللون الأفتح أو غير المتساوي إلى وجود فجوات أكبر بين الأسطح. إذا لم يتم نقل أي دان أحمر، فهذا يشير إلى وجود اختلال كبير في المحاذاة، وستتطلب المناطق المعنية مزيداً من التعديل في الأبعاد أو الشكل.

بمجرد تجميع نصفي القالب معًا، من المهم استخدام قضيب نحاسي أو قضيب من الألومنيوم لدق القالب بقوة لضمان التلامس المحكم بين نصفي القالب. قد يؤدي عدم القيام بذلك إلى وجود مساحات كبيرة دون أي نقل دان الأحمر، مما يؤدي إلى فحص غير مكتمل ونتائج غير دقيقة.

ولتحسين الكفاءة، يوصى بشدة باستخدام مكبس وضع العلامات على القوالب. يمكن لهذه الماكينة تطبيق ضغط موحد عبر أسطح القالب، مما يحقق نقل أفضل لمركب الوسم من الطرق اليدوي. بالإضافة إلى ذلك، فهي تقلل من الضغط البدني على العمال وتسرّع العملية. بالنسبة للقوالب الأكبر حجمًا، يعد استخدام ماكينة التثبيت أمرًا ضروريًا، حيث إن وزنها يجعل التعامل اليدوي معها غير عملي وغير فعال لتحقيق نتائج دقيقة.

طرق التعديل

هناك عدة طرق لضبط أبعاد مكونات قوالب الحقن لتحقيق الدقة اللازمة:

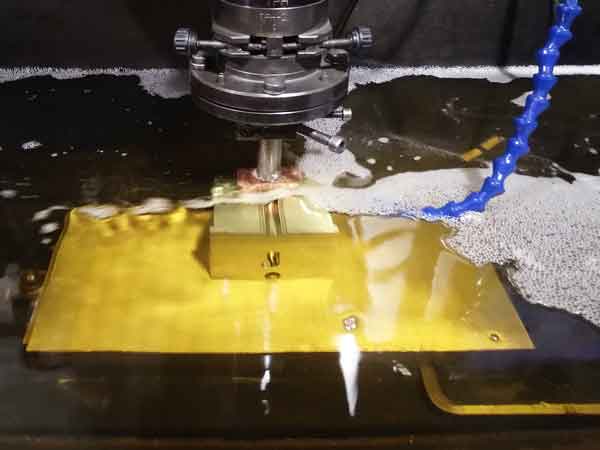

1. ماكينة الطحن

إحدى الطرق الأكثر استخدامًا لضبط ارتفاع الأسطح المستوية هي ماكينة الطحن. هذه الطريقة سريعة ومريحة وفعالة من حيث التكلفة، مما يجعلها مثالية لإجراء تعديلات طفيفة على الأجزاء المستوية لأجزاء القوالب.

2. الضبط اليدوي

بالنسبة للأسطح المنحنية، عادةً ما تقتصر التعديلات اليدوية على التصحيحات الصغيرة والموضعية. يتم استخدام أدوات مثل المبردات وورق الصنفرة و والمطاحن الكهربائية (مثل الأدوات الدوارة أو المطحنة الزاوية) لتحسين مناطق محددة. غالبًا ما تتم هذه الطريقة تدريجيًا، باستخدام تقنية ريد دان المذكورة سابقًا للاقتراب من الأبعاد المطلوبة. ومع ذلك، نظرًا لأن الضبط اليدوي يستغرق وقتًا طويلاً، فهو الأنسب للتعديلات الطفيفة بدلاً من التغييرات واسعة النطاق.

استخدم أداة دوارة لإزالة المواد الزائدة وضبط الحجم.

3. التفريز باستخدام الحاسب الآلي وإعادة التشكيل باستخدام EDM

عندما تكون هناك حاجة إلى تعديلات أكبر، خاصةً بالنسبة للخطوط المعقدة أو الأسطح ذات الانحرافات الكبيرة، يلزم إجراء تعديلات أكبر، خاصةً بالنسبة للخطوط المعقدة أو الأسطح ذات الانحرافات الكبيرة، يلزم استخدام ماكينات التفريز بنظام التحكم الرقمي أو ماكينات التفريغ الكهربائي (EDM) لإعادة صياغة الجزء. لا تكون التصحيحات اليدوية دقيقة بما فيه الكفاية لإجراء تعديلات كبيرة، خاصةً في القوالب ذات متطلبات دقة الأبعاد العالية. وبالإضافة إلى ذلك، لا يُنصح بالتسجيل اليدوي في القوالب عالية الدقة حيث تكون علامات الأدوات المرئية غير مقبولة ويمكن أن تضر بجودة المنتج النهائي ووظائفه.

تضمن هذه الطرق إمكانية تعديل أجزاء القوالب بكفاءة مع الحفاظ على مستويات عالية من الدقة اللازمة لتحقيق الأداء الأمثل للقالب. كل طريقة لها حالة استخدام محددة خاصة بها، حيث تناسب الطرق اليدوية عمليات التصحيح البسيطة والمزيد من التصحيحات المتقدمة المطلوبة لإجراء تصحيحات كبيرة.

فحص المنزلقات والرافعات

أثناء عملية التركيب اليدوي، يعد فحص وتعديل المنزلقات والرافعات من المهام الهامة. إن ضمان دقة أبعادها ودقتها الهندسية، بالإضافة إلى الحفاظ على الخلوص المناسب مع قضبان التوجيه الخاصة بها أمر بالغ الأهمية.

يمكن أن تؤثر التركيبات غير الملائمة على دقة الأجزاء البلاستيكية التي يتم إنتاجها وتسرع من تآكل هذه المكونات أثناء تشغيل القالب..

الفحص باللمس

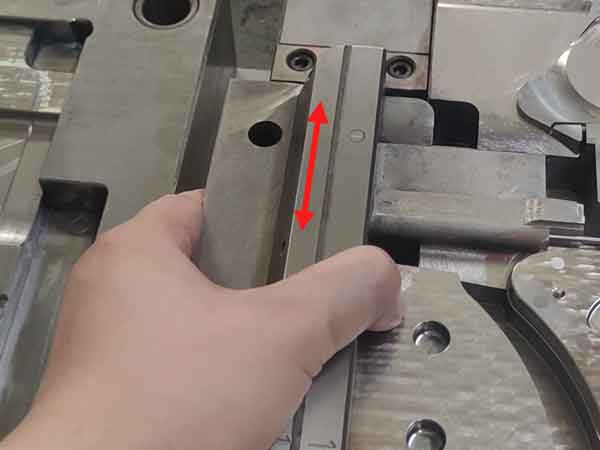

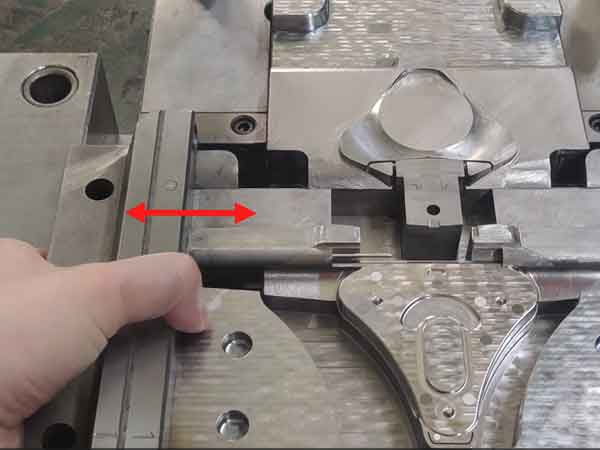

إحدى الطرق الشائعة الاستخدام لتقييم ملاءمة وخلوص المنزلقات والرافعات هي الفحص باللمس. يتضمن ذلك تحريك المنزلقات (والرافعات) يدوياً:

- الحركة الجانبية: عند تحريك شريط التمرير من جانب إلى آخر، يجب ألا يكون هناك أي تلاعب أو ارتخاء ملحوظ.

- الحركة إلى الأمام والخلف: يجب أن يتحرك شريط التمرير بالقدر المناسب من المقاومة - لا يجب أن يكون مشدوداً جداً ولا مرتخياً جداً.

إذا كانت الملاءمة ضيقة للغاية أو كان المكوّن غير ملائم على الإطلاق، يمكن إزالة المواد لتقليل الأبعاد قليلاً. ومع ذلك، إذا كانت الملاءمة فضفاضة للغاية، فإن الحل الوحيد هو إعادة تشكيل المنزلق أو الرافع لتحقيق الحجم الصحيح والتفاوت الصحيح. لذلك، يجب توخي الحذر الشديد أثناء عملية التعديل لتجنب الإزالة المفرطة للمواد.

نظرًا للدقة المطلوبة لتركيب المنزلقات والرافعات، فإن هذه العملية تتطلب فنيين ذوي خبرة ومهارات قوية. وتعتمد دقة وكفاءة التركيب اليدوي للقالب بشكل كبير على خبرتهم لضمان محاذاة جميع المكونات وعملها على النحو المنشود.

الجدول الزمني لتركيب القالب

إن عملية ضبط أبعاد القالب يدويًا من أجل الدقة تتطلب عمالة كثيفة وتستغرق وقتًا طويلاً، ولهذا السبب تشكل جزءًا كبيرًا من دورة تصنيع القالب الكلية.

- منتجات بسيطة: بالنسبة للمنتجات التي لا تتطلب سوى تركيب أسطح فراق مسطحة، تكون العملية سريعة نسبيًا، وعادةً ما تستغرق حوالي يوم أو يومين.

- ثقب خلال الأسطح: إذا كان القالب يتضمن أسطحًا مثقوبة، تصبح عملية التركيب أكثر تعقيدًا وتستغرق عادةً من يومين إلى ثلاثة أيام لإكمالها.

- المنزلقات والرافعات: عندما يحتوي القالب على العديد من المنزلقات والرافعات، يزداد الوقت المطلوب بشكل كبير. واعتمادًا على عدد وتعقيد هذه المكونات، يمكن أن تستغرق عملية التركيب من 3 إلى 10 أيام.

وباختصار، يعتمد الجدول الزمني لتركيب القالب إلى حد كبير على كمية وتعقيد المنزلقات والرافعات المعنية. كما يلعب الحجم الكلي للقالب وتعقيده الهيكلي دورًا في تحديد المدة التي ستستغرقها عملية التركيب.

الملخص

في الختام، يعد تجميع القوالب وتركيبها من المراحل الحيوية في عملية تصنيع قوالب الحقن الشاملة. فهي تؤثر بشكل كبير على "مدة دورة التصنيع" وهي ضرورية لضمان "جودة القوالب".

إذا كانت لديك أي أسئلة، فلا تتردد في الاتصال بنا أو ترك تعليق أدناه، وسنبذل قصارى جهدنا لتقديم إجاباتها.